一种方硅芯铸锭炉装置及使用方法与流程

2021-01-30 19:01:14|

2021-01-30 19:01:14| 294|

294| 起点商标网

起点商标网

[0001]

本发明涉及硅片加工技术领域,特别涉及到一种方硅芯铸锭炉装置及使用方法。

背景技术:

[0002]

多晶硅是硅产品产业链中的一个非常重要的中间产品,是制造硅抛光片、太阳能电池及高纯硅制品的主要原料,多晶硅又是光伏发电和半导体行业中的基础原料。多晶硅作为现代信息社会的关键支撑材料,是目前世界上最重要的多晶材料之一,它不仅是发展计算机与集成电路的主要功能材料,也是光伏发电利用太阳能的主要功能材料。

[0003]

世界多晶硅的生产技术已经逐渐成熟,绝大部分厂家都采用改良西门子法技术,实现了生产过程的闭路循环生产,改良西门子法原理就是在1100℃左右的高纯硅芯上用高纯氢还原高纯三氯氢硅,生成多晶硅沉积在硅芯上。通常,硅芯的直径在7-10毫米,可以是圆形也可以是方型,或是其他形状,最终通过氢还原反应使直径不断地增大到目标尺寸,生产出高纯太阳能级6n或电子级11n的多晶硅,通过生产装置生产的长方体硅锭经切割加工成方形硅芯,但是,现有的铸锭过程中,通过升降移动装置的纵向导向机构将下炉体与上炉体分离,利用横向导向机构将下炉体由支架内经开口结构运至支架外,从而对下炉体内的石英坩埚进行更换,以达到铸锭。此方案下炉体需横向移出,设备占地空间大、操作繁琐、且炉内温度需降至室温左右后更换石英坩埚在线装料,空间利用率低、且影响生产周期不利于产能提升。

技术实现要素:

[0004]

本发明的目的是提供一种方硅芯铸锭炉装置,用于解决现有技术中硅芯铸锭完成后需要将下炉体进行横向移出然后在进行取料导致设备占地空间大、操作繁琐的问题。

[0005]

为实现上述目的,本申请实施例采用以下技术方案:一种方硅芯铸锭炉装置,包括:机体,该机体设置在平面上,该机体包括:前侧机架,该前侧机架呈竖直设置在平面上;后侧机架,该后侧机架位于该前侧机架的一侧,该后侧机架与搜书前侧机架之间留有间距;左侧顶梁,该左侧顶梁位于该前侧机架的上方一侧,该左侧顶梁的一端与该前侧机架连接,该左侧顶梁的另一端与该后侧机架连接;侧部下梁,该侧部下梁位于该前侧机架的下方一侧,该侧部下梁的一端与该前侧机架连接,该侧部下梁的另一端与该后侧机架连接;该前侧机架、该后侧机架、该左侧顶梁、该侧部下梁组合形成框架,该框架设置有两组呈对称设置;横梁,该横梁位于两组该框架之间,该横梁安装在该前侧机架的上方一侧;腔体,该腔体设置在该机体的内部,该腔体与该机体连接;升降装置,该升降装置设置在该机体的一侧,该升降装置与该机体连接,该升降装置用于控制该腔体移动;导向装置,该导向装置设置在该腔体的下方,该导向装置与该机体连接;坩埚,该坩埚设置在该腔体的内部,该坩埚与该腔体连接;工装夹具,该工装夹具设置在外置装置上,该工装夹具用于伸入该腔体内部夹取该坩埚。

[0006]

在上述技术方案中,本申请通过将装有原料的坩埚放入腔体内,进行加工处理,在

加工完成后,通过升降装置将上炉体与下炉体分离,使得下炉体向下移动至限位处,然后通过外置装置将工装夹具移动到坩埚外周进行夹持通过外置装置和工装夹具配合取出坩埚,无需将下炉体平移滑出,节省了设备占地空间,并且通过工装夹具能更为快速装炉投料、出炉取锭,实现≤400℃开炉更换坩埚,提高产能。

[0007]

进一步地,在本发明实施例中,该前侧机架、该后侧机架、该左侧顶梁、该侧部下梁、该横梁构成一个完整的长方形框架,该长方形框架的一面设置有竖直的支撑柱,该支撑柱与该横梁连接,该机体还包括:电机安装座,该电机安装座安装在该左侧顶梁的表面,该电机安装座与该左侧顶梁固定连接;固定座,该固定座设置在该横梁的表面,该固定座与该横梁固定连接;缓冲垫,该缓冲垫设置在该固定座的上表面,该缓冲垫与该固定座连接;定位销,该定位销设置在该缓冲垫的中间,该定位销穿过该缓冲垫的中间与该固定座连接,该定位销的上端高出该缓冲垫的表面;导向轴固定座,该导向轴固定座设置在该支撑柱的表面,该导向轴固定座与该支撑柱连接;导向轴,该导向轴设置在该导向轴固定座的内部,该导向轴与该导向轴固定座连接;轴承座板,该轴承座板设置在该导向轴固定座的上方,该轴承座板设置成l形,该轴承座板与该导向轴固定座连接;轴承,该轴承设置在该导向轴的外周,该轴承与该导向轴呈同一圆心,该轴承位于该轴承座板的表面上方;连接板,该连接板设置在该轴承座板的表面,该连接板与该轴承座板固定连接。

[0008]

进一步地,在本发明实施例中,该腔体包括:上炉体,该上炉体内部设有容纳空间;下炉体,该下炉体设置在该上炉体的下方,该下炉体与该上炉体构成完成的炉体;销孔连接板,该销孔连接板设置在该下炉体一侧的底板上,该销孔连接板与该下炉体一侧的底板连接;定位销轴,该定位销轴设置在该底板的内部,该定位销轴与该底板连接;传感器固定座,该传感器固定座设置在该底板的一侧表面,该传感器固定座与该底板固定连接;传感器,该传感器设置在该传感器固定座的表面,该传感器与与该传感器固定座连接;炉口盖板,该炉口盖板设置在该上炉体的表面,该炉口盖板与该上炉体连接;炉体锁紧装置,该炉体锁紧装置设置在该横梁的下方,该炉体锁紧装置与该横梁固定连接;密封圈,该密封圈设置在该下炉体的上表面,该密封圈与该下炉体连接;防爆护板,该防爆护板设置在该上炉体的上表面,该防爆护板与该上炉体固定连接。

[0009]

进一步地,在本发明实施例中,该上炉体的表面开有通孔,该上炉体的通孔与该炉口盖板配合连接,该防爆护板位于该炉口盖板的外周。

[0010]

进一步地,在本发明实施例中,该升降装置包括:变频电机,该变频电机设置在该电机安装座上,该变频电机与该电机安装座固定连接;第一联轴器,该第一联轴器设置在该变频电机的一侧,该第一联轴器与该变频电机连接;第一换向器,该第一换向器设置在该第一联轴器的一侧,该第一换向器与该第一联轴器连接;第二联轴器,该第二联轴器设置在该第一换向器的一侧,该第二联轴器与该第一换向器连接;第一传动轴,该第一传动轴设置在该第二联轴器的一侧,该第一传动轴与该第二联轴器连接;第三联轴器,该第三联轴器设置在该第一传动轴的一侧,该第三联轴器与该第一传动轴连接;第二换向器,该第二换向器设置在该第三联轴器的一侧,该第二换向器与该第三联轴器连接;第四联轴器,该第四联轴器设置在该第二换向器的一侧,该第四联轴器与该第二换向器连接。

[0011]

进一步地,在本发明实施例中,该升降装置还包括:第二传动轴,该第二传动轴设置在该第四联轴器的一侧,该第二传动轴与该第四联轴器连接;第一支撑轴承座,该第一支

撑轴承座设置在该第二传动轴的外周,该第一支撑轴承座的中心穿过该第二传动轴成同一圆心设置,该第一支撑轴承座与该横梁连接;第五联轴器,该第五联轴器设置在该第一支撑轴承座的一侧,该第五联轴器与该第二传动轴连接;第一丝杆螺旋升降机,该第一丝杆螺旋升降机设置在该第五联轴器的一侧,该第一丝杆螺旋升降机与该第五联轴器连接;第六联轴器,该第六联轴器设置在该第一丝杆螺旋升降机的一侧,该第六联轴器与该第一丝杆螺旋升降机连接;第三传动轴,该第三传动轴设置在该第六联轴器的一侧,该第三传动轴与该第六联轴器连接;第二支撑轴承座,该第二支撑轴承座设置在该第三传动轴的外周,该第二支撑轴承座的中心穿过该第三传动轴成同一圆心设置,该第二支撑轴承座与该横梁连接;第七联轴器,该第七联轴器设置在该第二支撑轴承座的一侧,该第七联轴器与该第三传动轴连接;第二丝杆螺旋升降机,该第二丝杆螺旋升降机设置在该第七联轴器的一侧,该第二丝杆螺旋升降机与该第七联轴器连接;第八联轴器,该第八联轴器设置在该第二丝杆螺旋升降机的一侧,该第八联轴器与该第二丝杆螺旋升降机连接;第四传动轴,该第四传动轴设置在该第八联轴器的一侧,该第四传动轴与该第八联轴器连接;第三支撑轴承座,该第三支撑轴承座设置在该第四传动轴的外周,该第三支撑轴承座的中心穿过该第四传动轴成同一圆心设置,该第三支撑轴承座与该横梁连接;第九联轴器,该第九联轴器设置在该第三支撑轴承座的一侧,该第九联轴器与该第四传动轴连接;第三丝杆螺旋升降机,该第三丝杆螺旋升降机设置在该第九联轴器的一侧,该第三丝杆螺旋升降机与该第九联轴器连接;升降制动器,该升降制动器设置在该第三丝杆螺旋升降机的一侧,该升降制动器与该第三丝杆螺旋升降机连接。

[0012]

进一步地,在本发明实施例中,该第四联轴器、该第二传动轴、该第一支撑轴承座、该第五联轴器、该第一丝杆螺旋升降机组成第一驱动组;该第六联轴器、该第三传动轴、该第二支撑轴承座、该第七联轴器、该第二丝杆螺旋升降机组成第二驱动组;该第八联轴器、该第四传动轴、该第三支撑轴承座、该第九联轴器、该第三丝杆螺旋升降机组成第三驱动组;该第一驱动组、该第二驱动组、该第三驱动组成同一水平方向设置。

[0013]

进一步地,在本发明实施例中,该导向装置包括:导向装置固定座,该导向装置固定座设置在该横梁的下方,该导向装置固定座与该横梁连接;导向轮,该导向轮设置在该导向装置固定座的一侧,该导向轮与该导向装置固定座通过螺栓活动连接;螺母,该螺母设置在该螺栓的一端,该螺母通过垫片与该螺栓螺纹连接。

[0014]

进一步地,在本发明实施例中,该工装夹具包括:承载梁,该承载梁与该外置装置连接,该承载梁宽度与该坩埚宽度相适配;固定臂,该固定臂设置在该承载梁的一侧,该固定臂与该承载梁固定连接,该固定臂与该承载梁成直角设置;活动臂,该活动臂设置在该承载梁的另一侧,该活动臂与该承载梁活动连接,该活动臂与该固定臂呈相对设置;托板,该托板分别设置在该固定臂、该活动臂的表面,该托板与该固定臂、该活动臂的表面连接。

[0015]

进一步地,在本发明实施例中,该活动臂与该承载梁初始状态成直角设置,该活动臂能绕该承载梁转动0-90

°

;该外置装置为叉车,该工装夹具固定在该叉车上,该活动臂和该固定臂之间留有空隙,该活动臂和该固定臂之间的空隙适配该坩埚的宽度。

[0016]

本发明实施例还公开了一种方硅芯铸锭炉装置的使用方法,包括以下步骤:

[0017]

装料加工,将方硅芯铸锭炉装置的下炉体处在最低位置为初始状态,升降装置处在最高位置,然后采用纯度为6n的多晶硅原料,按要求将配好的1600kg硅料摆放装入坩埚

内,坩埚内表面涂覆有一层高纯保护涂层,将装好料的坩埚通过叉车及工装夹具放入下炉体内的平台上,然后降下丝杆至下限位置,穿入插销,通过升降装置提升下炉体至合炉状态,在合炉后通过抽空系统将炉内抽至真空状态,抽空至炉内压力≤0.01mbar进入检漏;

[0018]

加热熔化,漏率≤0.01mbarl/5min,进入加热熔化阶段,整个加热熔化阶段底部隔热板保持闭合状态,功率以15~30kwh/h升至目标温度后保持,直至硅料全部由固态转化为液态;

[0019]

退火冷却,当所有硅料凝固结晶后,硅锭再经过1200~1370℃热退火、控制冷却方式等步骤消除热应力;

[0020]

出炉,工艺流程结束后,冷却到≤400℃温度即可开炉,取出硅锭。

[0021]

进一步地,在本发明实施例中,该工艺流程结束后,炉内温度降至约400℃然后进行开炉取锭工序,首先炉内通过氩气供气系统充气至常压后,打开炉体锁紧装置,通过操作炉体升降系统使下炉体降低至下限位并脱销。

[0022]

进一步地,在本发明实施例中,在下炉体降低至下限位时,提升丝杆至上限位置,然后带有工装夹具的叉车正前方开向设备,通过人工操作,在叉车进入设备前先使工装夹具的前端钩爪处于水平状态,工装夹具进入到坩埚正上方,通过人工操作使工装夹具的前端钩爪处于竖直状态,然后工装夹具的前爪、后爪钩住坩埚的底部,通过叉车提升工装夹具使坩埚脱离底部下炉体,叉车后移脱离设备即完成一次出炉工序。

[0023]

进一步地,在本发明实施例中,在出炉工序后进入下一装料加工工序时,坩埚内装好硅料,叉车带着已经装夹好坩埚的工装夹具正前方进入设备,降低工装夹具的高度使坩埚放置到下炉体内之后,人工操作使工装夹具前端钩爪调整到水平位置,叉车后移脱离设备,完成此次装料,下炉体上升与上炉体达到合炉状态,依次进入下一道工序。

[0024]

本发明有益效果是:首先,本发明的硅芯生产装置通过将坩埚放入下炉体内(坩埚内已经放置好原料),然后进行处理加工,在坩埚内的硅料凝固结晶后,进行出炉取料,而现有的出炉取料通常是将下炉体向下移动然后在通过横向移出使得上炉体和下炉体之间形成交叉,在对下炉体内的坩埚硅料进行出炉取料,而本申请在将下炉体向下移动到限位处后无需进行横向移动,减少了下炉体的占用空间,然后通过叉车带动工装夹具移动到下炉体进行取锭及装料,通过工装夹具能在下炉体只进行向下移动不进行横向移出时对下炉体内的坩埚进行取锭出料大大减少了取锭时间,同时实现≤400℃开炉更换坩埚,实现离线装料,节省待机装料等待时间,提高产能。

附图说明

[0025]

下面结合附图和实施例对本申请进一步说明。

[0026]

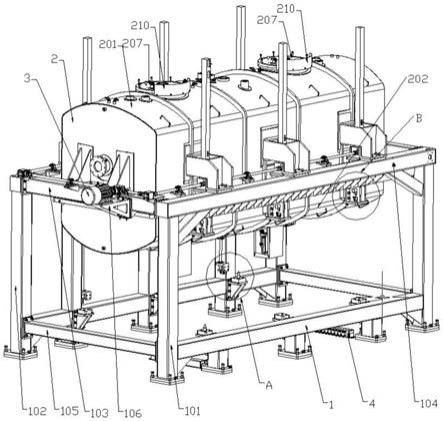

图1是本发明实施例方硅芯铸锭炉装置的合炉示意图。

[0027]

图2是图1中a处局部放大示意图。

[0028]

图3是图1中b处局部放大示意图。

[0029]

图4是本发明实施例方硅芯铸锭炉装置的机体内部导向示意图。

[0030]

图5是本发明实施例方硅芯铸锭炉装置的俯视图。

[0031]

图6是本发明实施例方硅芯铸锭炉装置的导向装置结构示意图。

[0032]

图7是本发明实施例方硅芯铸锭炉装置的丝杆空载示意图。

[0033]

图8是本发明实施例方硅芯铸锭炉装置的叉车及工装取锭状态示意图。

[0034]

图9是本发明实施例方硅芯铸锭炉装置的叉车及工装取锭状态示意图。

[0035]

图10是本发明实施例方硅芯铸锭炉装置的工装夹具示意图。

[0036]

图11是本发明实施例硅芯生产装置的开炉示意图。

[0037]

1、机体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、前侧机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102、后侧机架

[0038]

103、左侧顶梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104、横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

105、侧部下梁

[0039]

106、电机安装座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107、固定座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108、缓冲垫

[0040]

109、定位销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110、导向轴固定座

ꢀꢀꢀꢀꢀꢀ

111、导向轴

[0041]

112、轴承

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113、轴承座板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114、连接板

[0042]

2、腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201、上炉体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202、下炉体

[0043]

203、销孔连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204、定位销轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205、传感器

[0044]

206、传感器固定座

ꢀꢀꢀꢀꢀꢀꢀꢀ

207、炉口盖板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

208、炉体锁紧装置

[0045]

209、密封圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210、防爆护板

[0046]

3、升降装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

301、变频电机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302、第一联轴器

[0047]

303、第一换向器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

304、第二联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀ

305、第一传动轴

[0048]

306、第三联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

307、第二换向器

ꢀꢀꢀꢀꢀꢀꢀꢀ

308、第四联轴器

[0049]

309、第二传动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310、第一支撑轴承座

ꢀꢀꢀꢀ

311、第五联轴器

[0050]

312、第一丝杆螺旋升降机

ꢀꢀꢀ

313、第六联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀ

314、第三传动轴

[0051]

315、第二支撑轴承座

ꢀꢀꢀꢀꢀꢀꢀ

316、第七联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀ

317、第二丝杆螺旋升降机

[0052]

318、第八联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

319、第四传动轴

ꢀꢀꢀꢀꢀꢀꢀ

320、第三支撑轴承座

[0053]

321、第九联轴器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322、第三丝杆螺旋升降机 323、升降制动器

[0054]

4、导向装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

401、导向装置固定座

ꢀꢀꢀꢀꢀ

402、导向轮

[0055]

403、螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

404、螺母

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

405、垫片

[0056]

501、坩埚

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

502、工装夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

503、叉车

具体实施方式

[0057]

为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合附图对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0058]

在本发明的描述中,需要说明的是,术语“中心”、“中”“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0059]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可

以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0060]

出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

[0061]

实施例一:

[0062]

如图1、2、4、8、9所示,本实施例公开了一种方硅芯铸锭炉装置,包括:机体1,机体1设置在平面上,机体1包括:前侧机架101,前侧机架101呈竖直设置在平面上;后侧机架102,后侧机架102位于前侧机架101的一侧,后侧机架102与搜书前侧机架101之间留有间距;左侧顶梁103,左侧顶梁103位于前侧机架101的上方一侧,左侧顶梁103的一端与前侧机架101连接,左侧顶梁103的另一端与后侧机架102连接;侧部下梁105,侧部下梁105位于前侧机架101的下方一侧,侧部下梁105的一端与前侧机架101连接,侧部下梁105的另一端与后侧机架102连接;前侧机架101、后侧机架102、左侧顶梁103、侧部下梁105组合形成框架,框架设置有两组呈对称设置;横梁104,横梁104位于两组框架之间,横梁104安装在前侧机架101的上方一侧;腔体2,腔体2设置在机体1的内部,腔体2与机体1连接;升降装置3,升降装置3设置在机体1的一侧,升降装置3与机体1连接,升降装置3用于控制腔体2移动;导向装置4,导向装置4设置在腔体2的下方,导向装置4与机体1连接;坩埚501,坩埚501设置在腔体2的内部,坩埚501与腔体2连接;工装夹具502,工装夹具502设置在外置装置上,工装夹具502用于伸入腔体2内部夹取坩埚501。

[0063]

在上述技术方案中,本申请通过将装有原料的坩埚501放入腔体2内,进行加工处理,在加工完成后,通过升降装置3将上炉体201与下炉体202分离,使得下炉体202向下移动至限位处,然后通过外置装置将工装夹具502移动到坩埚501外周进行夹持通过外置装置和工装夹具502配合取出坩埚501,无需将下炉体202平移滑出,节省了设备占地空间,并且通过工装夹具502能更为快速装炉投料、出炉取锭,实现≤400℃开炉更换坩埚501,提高产能。

[0064]

具体的,前侧机架101、后侧机架102、左侧顶梁103、侧部下梁105、横梁104构成一个完整的长方形框架,长方形框架的背面设置有竖直的支撑柱,支撑柱与横梁104连接,机体1还包括:电机安装座106,电机安装座106安装在左侧顶梁103的表面,电机安装座106与左侧顶梁103固定连接;固定座107,固定座107设置在横梁104的表面,固定座107与横梁104固定连接;缓冲垫108,缓冲垫108设置在固定座107的上表面,缓冲垫108与固定座107连接;定位销109,定位销109设置在缓冲垫108的中间,定位销109穿过缓冲垫108的中间与固定座107连接,定位销109的上端高出缓冲垫108的表面;导向轴固定座110,导向轴固定座110设置在支撑柱的表面,导向轴固定座110与支撑柱连接;导向轴111,导向轴111设置在导向轴固定座110的内部,导向轴111与导向轴固定座110连接;轴承座板113,轴承座板113设置在导向轴固定座110的上方,轴承座板113设置成l形,轴承座板113与导向轴固定座110连接;轴承112,轴承112设置在导向轴111的外周,轴承112与导向轴111呈同一圆心,轴承112位于轴承座板113的表面上方;连接板114,连接板114设置在轴承座板113的表面,连接板114与轴承座板113固定连接。前侧机架101设置有两个,两个前侧机架101成对称设置,后侧机架

102设置有两个,两个后侧机架102成对称设置,两个前侧机架101和两个后侧机架102形成长方形框架的支脚,通过前侧机架101和后侧机架102对腔体2进行稳定支撑,防止在腔体2的下炉体202向下移动时发生抖动。

[0065]

具体的,如图1、3所示,腔体2包括:上炉体201,上炉体201内部设有容纳空间;下炉体202,下炉体202设置在上炉体201的下方,下炉体202与上炉体201构成完成的炉体;销孔连接板203,销孔连接板203设置在下炉体202一侧的底板上,销孔连接板203与下炉体202一侧的底板连接;定位销轴204,定位销轴204设置在底板的内部,定位销轴204与底板连接;传感器固定座206,传感器固定座206设置在底板的一侧表面,传感器固定座206与底板固定连接;传感器205,传感器205设置在传感器固定座206的表面,传感器205与传感器固定座206连接;炉口盖板207,炉口盖板207设置在上炉体201的表面,炉口盖板207与上炉体201连接;炉体锁紧装置208,炉体锁紧装置208设置在横梁104的下方,炉体锁紧装置208与横梁104固定连接;密封圈209,密封圈209设置在下炉体202的上表面,密封圈209与下炉体202连接;防爆护板210,防爆护板210设置在上炉体201的上表面,防爆护板210与上炉体201固定连接。销孔连接板203两侧面均布置有传感器205,当下炉体202下降或上升时,定位销轴204穿过销孔连接板203与丝杆螺旋升降机的销轴孔;当丝杆螺旋升降机空载上升时,定位销轴204由销孔连接板203与丝杆螺旋升降机的销轴孔中取出。

[0066]

具体的,上炉体201的表面开有通孔,上炉体201的通孔与炉口盖板207配合连接,防爆护板210位于炉口盖板207的外周。

[0067]

具体的,如图5所示,升降装置3包括:变频电机301,变频电机301设置在电机安装座106上,变频电机301与电机安装座106固定连接;第一联轴器302,第一联轴器302设置在变频电机301的一侧,第一联轴器302与变频电机301连接;第一换向器303,第一换向器303设置在第一联轴器302的一侧,第一换向器303与第一联轴器302连接;第二联轴器304,第二联轴器304设置在第一换向器303的一侧,第二联轴器304与第一换向器303连接;第一传动轴305,第一传动轴305设置在第二联轴器304的一侧,第一传动轴305与第二联轴器304连接;第三联轴器306,第三联轴器306设置在第一传动轴305的一侧,第三联轴器306与第一传动轴305连接;第二换向器307,第二换向器307设置在第三联轴器306的一侧,第二换向器307与第三联轴器306连接;第四联轴器308,第四联轴器308设置在第二换向器307的一侧,第四联轴器308与第二换向器307连接。

[0068]

具体的,升降装置3还包括:第二传动轴309,第二传动轴309设置在第四联轴器308的一侧,第二传动轴309与第四联轴器308连接;第一支撑轴承座310,第一支撑轴承座310设置在第二传动轴309的外周,第一支撑轴承座310的中心穿过第二传动轴309成同一圆心设置,第一支撑轴承座310与横梁104连接;第五联轴器311,第五联轴器311设置在第一支撑轴承座310的一侧,第五联轴器311与第二传动轴309连接;第一丝杆螺旋升降机312,第一丝杆螺旋升降机312设置在第五联轴器311的一侧,第一丝杆螺旋升降机312与第五联轴器311连接;第六联轴器313,第六联轴器313设置在第一丝杆螺旋升降机312的一侧,第六联轴器313与第一丝杆螺旋升降机312连接;第三传动轴314,第三传动轴314设置在第六联轴器313的一侧,第三传动轴314与第六联轴器313连接;第二支撑轴承座315,第二支撑轴承座315设置在第三传动轴314的外周,第二支撑轴承座315的中心穿过第三传动轴314成同一圆心设置,第二支撑轴承座315与横梁104连接;第七联轴器316,第七联轴器316设置在第二支撑轴承

座315的一侧,第七联轴器316与第三传动轴314连接;第二丝杆螺旋升降机317,第二丝杆螺旋升降机317设置在第七联轴器316的一侧,第二丝杆螺旋升降机317与第七联轴器316连接;第八联轴器318,第八联轴器318设置在第二丝杆螺旋升降机317的一侧,第八联轴器318与第二丝杆螺旋升降机317连接;第四传动轴319,第四传动轴319设置在第八联轴器318的一侧,第四传动轴319与第八联轴器318连接;第三支撑轴承座320,第三支撑轴承座320设置在第四传动轴319的外周,第三支撑轴承座320的中心穿过第四传动轴319成同一圆心设置,第三支撑轴承座320与横梁104连接;第九联轴器321,第九联轴器321设置在第三支撑轴承座320的一侧,第九联轴器321与第四传动轴319连接;第三丝杆螺旋升降机322,第三丝杆螺旋升降机322设置在第九联轴器321的一侧,第三丝杆螺旋升降机322与第九联轴器321连接;升降制动器323,升降制动器323设置在第三丝杆螺旋升降机322的一侧,升降制动器323与第三丝杆螺旋升降机322连接。

[0069]

具体的,第四联轴器308、第二传动轴309、第一支撑轴承座310、第五联轴器311、第一丝杆螺旋升降机312组成第一驱动组;第六联轴器313、第三传动轴314、第二支撑轴承座315、第七联轴器316、第二丝杆螺旋升降机317组成第二驱动组;第八联轴器318、第四传动轴319、第三支撑轴承座320、第九联轴器321、第三丝杆螺旋升降机322组成第三驱动组;第一驱动组、第二驱动组、第三驱动组成同一水平方向设置。

[0070]

具体的,如图6所示,导向装置4包括:导向装置固定座401,导向装置固定座401设置在横梁104的下方,导向装置固定座401与横梁104连接;导向轮402,导向轮402设置在导向装置固定座401的一侧,导向轮402与导向装置固定座401通过螺栓403活动连接;螺母404,螺母404设置在螺栓403的一端,螺母404通过垫片405与螺栓403螺纹连接。通过升降装置3在下炉体202下降时能平稳可靠、无震动防止坩埚501内硅料受损,并且设置的升降装置3提高了炉体刚性、优化了炉体受力状态,增加了炉体使用寿命,在下炉体202下降到限位处后下炉体202无需横向平移滑出就能进行取锭装料,节省了设备占地空间,在下炉体202到达指定位置后通过外置装置叉车503与工装夹具502配合夹取坩埚501,能在≤400℃的环境开炉更换坩埚501,实现离线装料,节省待机装料等待时间,提高产能。

[0071]

具体的,如图9所示,工装夹具502包括:承载梁,承载梁与外置装置连接,承载梁宽度与坩埚501宽度相适配;固定臂,固定臂设置在承载梁的一侧,固定臂与承载梁固定连接,固定臂与承载梁成直角设置;活动臂,活动臂设置在承载梁的另一侧,活动臂与承载梁活动连接,活动臂与固定臂呈相对设置;托板,托板分别设置在固定臂、活动臂的表面,托板与固定臂、活动臂的表面连接。在固定臂的下端设置有后爪,在活动臂的下端设置有前爪,其特点在于前爪可通过人工操作可实现前爪的水平和竖直两种状态而后爪始终固定不动,取锭时可先使前爪水平以避开坩埚501,待工装夹具502调整好位置及到达坩埚501正上方时,人工操作使前爪处于竖直状态,此时前爪、后爪均钩住了所要抓取的坩埚501底部,此时前爪、后爪均钩住了所要抓取的坩埚501底部,操作叉车503提升工装夹具502使坩埚501脱离底部接触面,叉车503后移脱离设备即完成了一次工装取锭工序。

[0072]

同理,在进入下一装料工序时,过程和上述取锭工序刚好相反。假设新的序号501-坩埚501内已经装好料,序号503-叉车503带着已经装夹好序号501-坩埚501的序号502-工装由设备正前方进入设备,降低序号502-工装高度使序号501-坩埚501放置到下炉体202内之后,人工操作使序号502-工装前端钩爪调整到水平位置,序号503-叉车503后移脱离设

备,完成了此次装料。下炉体202上升达到合炉状态,依次进入下一道循环工序。

[0073]

具体的,活动臂与承载梁初始状态成直角设置,活动臂能绕承载梁转动0-90

°

;外置装置为叉车503,工装夹具502固定在叉车503上,活动臂和固定臂之间留有空隙,活动臂和固定臂之间的空隙适配坩埚501的宽度。在利用工装夹具502取锭前下降下炉体202同时去掉各处定位销轴204,升降丝杆空载快速上升,为工装夹具502取锭空出空间,通过销轴感应开关防断判断,提高安全可靠性,在取锭和装料时,叉车503支腿经过炉体下部时利用导向装置4限制叉车503的偏摆及错位,避免叉车503误伤设备的风险。

[0074]

如图7、11所示,最后还提供了一种方硅芯铸锭炉装置的使用方法,包括以下步骤:

[0075]

装料加工,将方硅芯铸锭炉装置的下炉体处在最低位置为初始状态,升降装置处在最高位置,然后采用纯度为6n的多晶硅原料,按要求将配好的1600kg硅料摆放装入坩埚内,坩埚内表面涂覆有一层高纯保护涂层,将装好料的坩埚通过叉车及工装夹具放入下炉体内的平台上,然后降下丝杆至下限位置,穿入插销,通过升降装置提升下炉体至合炉状态,在合炉后通过抽空系统将炉内抽至真空状态,抽空至炉内压力≤0.01mbar进入检漏;

[0076]

加热熔化,漏率≤0.01mbarl/5min,进入加热熔化阶段,整个加热熔化阶段底部隔热板保持闭合状态,功率以15~30kwh/h升至目标温度后保持,直至硅料全部由固态转化为液态;

[0077]

退火冷却,当所有硅料凝固结晶后,硅锭再经过1200~1370℃热退火、控制冷却方式等步骤消除热应力;

[0078]

出炉,工艺流程结束后,冷却到≤400℃温度即可开炉,取出硅锭。

[0079]

进一步地,在本发明实施例中,工艺结束后,炉内温度降至约400℃然后进行开炉取锭工序,首先炉内通过氩气供气系统充气至常压后,打开炉体锁紧装置208,通过操作炉体升降系统使下炉体202降低至下限位并脱销。

[0080]

进一步地,在本发明实施例中,在下炉体202降低至下限位时,提升丝杆至上限位置,带有工装夹具502的叉车503正前方开向设备,通过人工操作,在叉车503进入设备前先使工装夹具502的前端钩爪处于水平状态,工装夹具502进入到坩埚501正上方,通过人工操作使工装夹具502的前端钩爪处于竖直状态,然后工装夹具502的前爪、后爪钩住坩埚501的底部,通过叉车503提升工装夹具502使坩埚501脱离底部下炉体202,叉车503后移脱离设备即完成一次出炉工序。

[0081]

进一步地,在本发明实施例中,在出炉工序后进入下一装料加工工序时,坩埚501内装好硅料,叉车503带着已经装夹好坩埚501的工装夹具502正前方进入设备,降低工装夹具502的高度使坩埚501放置到下炉体202内之后,人工操作使工装夹具502前端钩爪调整到水平位置,叉车503后移脱离设备,完成此次装料,下炉体202上升与上炉体201达到合炉状态,依次进入下一道工序。

[0082]

尽管上面对本申请说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本申请,但是本申请不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本申请精神和范围内,一切利用本申请构思的申请创造均在保护之列。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让