一种酸溶性钛渣提纯方法与流程

2021-01-30 18:01:24|

2021-01-30 18:01:24| 296|

296| 起点商标网

起点商标网

[0001]

本发明涉及钛冶金技术领域,具体是一种用酸溶性钛渣制备金红石的方法,更具体涉及一种酸溶性钛渣提纯方法。

背景技术:

[0002]

钛白粉既是一种工业产品,同时也是一种重要的工业原料,在国民生活中具有广泛的用途。根据原料的不同,太钛白粉分为金红石型钛白粉和锐钛矿型钛白粉两大类。其中金红石型钛白粉具有更优的品质以及较为清洁的生产工艺。生产金红石型钛白粉的生产工艺为氯化法,而氯化法生产该工艺对钛原料中的杂质(钙、镁、铁、锰、钒、硅)含量有较高要求。我国攀西地区有丰富的钛资源,但是上述杂质的含量普遍偏高,不能满足氯化法钛白粉生产的工艺要求。

[0003]

中国专利cn1164497c,公开了一种人造金红石的制造方法,其通过磷酸盐作为改性剂,并在1450℃高温下做改性处理,然后再细磨,再用硫酸两段浸取,再用重选方法拖出玻璃相钙镁,获得金红石。此方法添加了磷酸盐作为改性剂,引入了外部物质,工艺步骤繁琐,增加了成本。

[0004]

中国专利cn104803415b,公开了一种由酸溶性钛渣制备金红石的方法,其通过粉碎、以碳酸钠为改性剂在750℃~850℃下,用微波进行改性处理,再加入氟化氢铵作为添加剂,再用酸浸沸腾除杂、过滤、洗涤、干燥,获得金红石。此方案加入了氟化氢铵作为改性剂,也同样引入了外部物质,工艺步骤繁琐,增加了成本。

[0005]

中国专利cn105836797b,公开了一种由酸性钛渣制备金红石的方法,其通过粉碎、以氢氧化钠为改性剂在850℃~900℃下,用微波进行改性处理,再经过水洗、酸浸出,以及在850℃~900℃下,进行微波煅烧,获得金红石。此方法使用了氢氧化钠作为改性剂,并使用了微波处理,同样引入了外部物质,工艺步骤繁琐,增加了成本。

[0006]

综上,亟需一种工艺步骤简单,能够对钛渣进行深度除杂,稳定可靠的满足氯化法钛白粉生产要求的金红石。

技术实现要素:

[0007]

本发明的目的在于:针对现有技术中用酸溶性钛渣制备金红石时,流程复杂的问题,提供一种酸溶性钛渣提纯方法,该方法通过煅烧以及控制冷却速度,将二氧化钛转化为难溶于酸碱的金红石,将其他杂质转化为可溶于酸或碱的化合物,实现了金红石与其他杂质的预处理,为后续金红石和杂质的分离奠定了基础。

[0008]

为了实现上述目的,本发明采用的技术方案为:

[0009]

一种酸溶性钛渣提纯方法,包括以下步骤,

[0010]

s1,将酸溶性钛渣粉末进行磁选;

[0011]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度850℃~1000℃,煅烧时间0.5~2小时;

[0012]

s3,将煅烧后的粉末分散于低温介质中冷却,得到含钛组分中金红石的质量分数在85%以上的粉末。

[0013]

低温介质是指能将煅烧后的酸溶性钛渣快速降温至100摄氏度以下的液态或者气态介质。

[0014]

酸溶性钛渣中的物相主要包括黑钛石、板钛石、塔基石以及玻璃混合相。粉末中的杂质酸碱反应活性低。将酸溶性钛渣粉碎成粉末,经过磁选,将粉末中的大部分的铁杂质去除;在此基础上,将酸溶性钛渣进行煅烧,在煅烧快速冷却后,各类物质的活性提高。粉末的主要成分转化为金红石(tio

2

)、顽火辉石(mgsio

3

)和铁板钛矿(fe

2

tio

5

)。

[0015]

其中含钛组分包括金红石(tio

2

)和铁板钛矿(fe

2

tio

5

)。含钛组分中金红石(tio

2

)为有效利用成分,其重量比例占含钛组分的85%以上;顽火辉石(mgsio

3

)和铁板钛矿(fe

2

tio

5

)具有良好的活性,能够与酸或者碱反应。实现了金红石与其他杂质的分离,为进一步提升金红石的纯度奠定了基础。

[0016]

发明人发现,快速冷却煅烧后的酸溶性钛渣时,通过控制冷却的速度,能够控制粉末中金红石含量。在冷却过程中,冷却介质除了提供冷源,还起到将煅烧粉末分散、使粉末能够快速充分的与冷却介质接触的作用。因此,所使用到的冷却介质在单位时间的用量远超过仅作为冷源的量。冷却速度能够通过煅烧粉末与使用介质的比例来控制,在冷却介质用量远超过仅作为冷源所需的量时,冷却速度与煅烧料的加入速度相关。

[0017]

冷却方式可以采用气冷或者水冷的方式,优选的采用水冷的方式,将粉末与冷却水按照比例混合,实现粉末的快速冷却。冷却水的温度低于95℃。

[0018]

作为本发明的优选方案,所述酸溶性钛渣粉末的粒度分布为,-200~400目占10-20%;-400~800目占40-70%;-800目占10-50%。优选的,所述酸溶性钛渣粉末的粒度分布为,-200~400目占10-15%;-400~800目占40-60%;-800目占25-50%。

[0019]

通过将酸溶性钛渣粗碎、细磨、分级,先粗碎为利于小于5mm的颗粒,再经过细磨、分级得到上述粒度分布的酸溶性钛渣粉末。磁性物和非磁性物得以充分解离,利于后续磁选工序进行。

[0020]

作为本发明的优选方案,磁选时,磁场强度为40~100ka/m。优选的,磁选时,磁场强度为40~60ka/m。

[0021]

通过磁选将大部分的铁磁性物从粉末中去除。

[0022]

作为本发明的优选方案,煅烧时,煅烧温度为850℃~1000℃,煅烧时间为0.5~2h。优选的,煅烧时,煅烧温度为910℃~950℃,煅烧时间为0.8~1.2h。

[0023]

提高煅烧温度和延长煅烧时间能够提升物料活性。当温度低于850℃时,物料活性较低,煅烧温度在910℃~950℃时既能保持物料活性,又减少了煅烧耗能,利于工业化应用。

[0024]

作为本发明的优选方案,步骤s3中,将煅烧后的粉末采用水雾化法进行冷却。

[0025]

作为本发明的优选方案,水雾化法进行处理时,粉体流量45~90kg/min;水流量110~380kg/min;水流速度70~230m/s,水压5.5~21mpa。

[0026]

优选的,粉体流量60~80kg/min;水流量200~250kg/min;水流速度150~180m/s,水压12~15mpa。

[0027]

冷却水的温度小于90℃。

[0028]

通过控制粉体加料量,调节喷嘴水流量和压力,以使得粉体与冷却水能够快速充分的混合。粉体与水接触后降低至接近冷却水的温度。

[0029]

当冷却速度控制在45~90kg/min,含钛组分金红石的含量能够达到85%以上,且保持了其他杂质的活性,进一步提纯后的金红石纯度达到90%以上,能够满足氯化法钛白粉的生产。在上述水体参数控制情况下,当粉体流量高于90kg/min时,冷却效果较差,仍有大量的黑钛石存在,转化率不高;当粉体流量低于45kg/min时,冷却速度过快,能耗高,极不经济。

[0030]

本发明还提供一种制备金红石的方法,如上述得到的金红石为主要成分的粉末进行如下处理:

[0031]

酸洗,采用质量百分数为2~10%的硝酸或盐酸对待处理粉末进行酸洗;酸洗液固比为2~5:1;酸洗温度70℃~180℃;酸洗压强0.03~1.0mpa;酸洗时间1~3小时;过滤,洗涤,得到酸洗滤液和酸洗滤渣;

[0032]

碱洗,采用质量百分数为1~7%的氢氧化钠溶液对酸洗滤渣进行碱洗;碱洗液固比为3~4:1;碱洗温度80℃~100℃;碱洗时间1~3小时;过滤、洗涤,得到碱洗滤液和碱洗滤渣;

[0033]

造粒,将碱洗滤渣加热烘干,烘干温度100℃~300℃,烘干时间0.5~2小时,得到金红石颗粒料。

[0034]

作为本发明的优选方案,碱洗后,碱洗滤渣中残留碱洗滤液,利用碱洗滤液的粘结性进行造粒。

[0035]

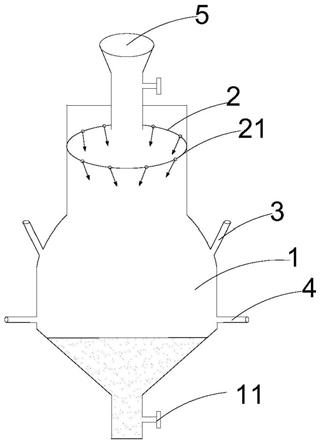

本发明还提供一种一种水雾化法冷却装置,包括罐体,所述罐体顶部设有物料进口,所述物料进口四周设有若干进水喷头,所述喷头沿所述物料进口的轴线环向设置,能够向所述物料进口轴线方向喷水。

[0036]

作为本发明的优选方案,该冷却装置中,物料进口处设有保温漏包,用于对煅烧后的粉末进行保温。所述保温漏包的下方,设有环状的喷水管,所述的若干喷头均匀的分布在所述喷水管上。所述环状的喷水管的圆心位于所述保温漏包的中轴线上。

[0037]

进一步的,所述罐体的底部为漏斗形,所述罐体底部设有物料出口。所述罐体的上部设有若干的排气管,水蒸气能够从排气管排出,所述罐体的中部设有若干的排水管,冷却水能够从所述排水管排出。

[0038]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0039]

1、本发明的酸溶性钛渣的提纯方法,针对攀西地区可溶性钛渣中杂质含量高,不易溶于酸碱的特定,通过高温煅烧以及快速冷却相结合,使得粉末的主要成分转化为金红石(tio

2

)、顽火辉石(mgsio

3

)和铁板钛矿(fe

2

tio

5

)。顽火辉石(mgsio

3

)和铁板钛矿(fe

2

tio

5

)具有良好的活性,能够与酸或者碱反应。实现了金红石与其他杂质的分离,且将杂质转化为酸碱易反应的形态,为进一步提升金红石的纯度奠定了基础。

[0040]

2、本发明的酸溶性钛渣提纯方法,通过采用水雾化法实现煅烧粉末的快速冷却。该方法通过控制粉体流量和水流量实现水和粉体流量的控制,通过使用不同的喷嘴控制水流速度和水压,以使得粉体能够快速充分的与冷却水混合。粉体与水接触后降低至接近冷却水的温度,从而实现粉末的快速冷却。

[0041]

3、本发明的酸溶性钛渣提纯时使用的水雾法冷却装置,通过罐体、喷头的合理设

置,能够方便的实现水雾化法冷却。利于实现工业化生产。

[0042]

4、本发明的酸溶性钛渣提纯方法,获得的以金红石为主的粉末,再经过酸洗、碱洗、造粒,得到含量90%以上的金红石颗粒。能够满足氯化法生产钛白粉的需求。

附图说明

[0043]

图1是本发明的水雾化法冷去装置的结构示意图。

[0044]

图2是本发明的酸溶性钛渣的物相分析图。

[0045]

图标:1-罐体;11-物料出口;2-喷水管;21-喷嘴;3-排气管;4-排水管;5-保温漏包。

具体实施方式

[0046]

下面结合附图,对本发明作详细的说明。

[0047]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0048]

实施例1

[0049]

本实施例采用攀西地区某酸溶性钛渣为原料,其中各元素的含量测试结果,以及氯化法生产钛白粉对高钛渣中杂质含量的要求如下表:

[0050]

表1,酸溶钛渣与氯化法钛白粉生产要求的高钛渣组分含量

[0051][0052][0053]

将上述酸溶性钛渣按照如下方法处理:

[0054]

将酸溶性钛渣粗碎、细磨、分级;先粗碎为利于小于5mm的颗粒,再经过细磨、分级酸溶性钛渣粉末。酸溶性钛渣中,-200~400目占15%;-400~800目占40%;-800目占45%。

[0055]

s1,将酸溶性钛渣粉末进行磁选;磁场强度为60ka/m;

[0056]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度950℃,煅烧时间1小时;

[0057]

s3,将煅烧后的粉末分散于低温介质中冷却,得到金红石为主要成分的粉末。

[0058]

具体的冷却方式为采用如图1所示的水雾化冷却装置,该冷却装置包括罐体1,所述罐体1顶部设有物料进口,所述物料进口四周设有若干进水喷头21,所述喷头21沿所述物料进口的轴线环向设置,能够向所述物料进口轴线方向喷水。

[0059]

该冷却装置中,物料进口处设有保温漏包5,用于对煅烧后的粉末进行保温。所述保温漏包5的下方,设有环状的喷水管2,所述的若干喷头21均匀的分布在所述喷水管2上。所述环状的喷水管2的圆心位于所述保温漏包5的中轴线上。

[0060]

进一步的,所述罐体1的底部为漏斗形,所述罐体1底部设有物料出口11。所述罐体1的上部设有若干的排气管3,水蒸气能够从排气管3排出,所述罐体1的中部设有若干的排水管4,冷却水能够从所述排水管4排出。

[0061]

具体的,采用水作为冷却介质,开启冷却水,冷却水从冷却水管的喷头中喷出,水流量为250kg/min;水流速度200m/s,水压12mpa;将s2煅烧的粉末以粉体流量70kg/min的速度从保温漏包中加入。

[0062]

对s3获得的粉末进行物相分析,如图2所示,其中钛组分包括金红石和铁板钛矿,在钛组分中,金红石(tio

2

):88.88%;铁板钛矿(fe

2

tio

5

):11.11%。

[0063]

粉末中各元素的含量为:

[0064]

tio

2

:75.65%,sio

2

:7.58%,fe

2

o

3

:2.48%,al

2

o

3

:3.59%,mgo:4.38%,cao:2.83%,v

2

o

5

:0.48%。

[0065]

将s3获得的粉末进行酸洗、碱洗和造粒。

[0066]

酸洗,采用质量百分数为10%的硝酸或盐酸对待处理粉末进行酸洗;酸洗液固比为3:1;酸洗温度95℃;酸洗压强0.085mpa;酸洗时间2小时;过滤,洗涤,得到滤液和滤渣,其中滤液进行酸回收循环使用,经济环保;

[0067]

碱洗,采用质量百分数为4%的氢氧化钠溶液对酸洗滤渣进行碱洗;碱洗液固比为3:1;碱洗温度90℃;碱洗时间2小时;过滤、洗涤,得到碱洗滤液和碱洗滤渣;

[0068]

造粒,将碱洗滤渣加热烘干,烘干温度150℃,烘干时间1小时,得到金红石颗粒料。

[0069]

得到的金红石颗粒料二氧化钛的含量为92.35%,其它杂质满足氯化法钛白粉生产的要求。

[0070]

实施例2

[0071]

本实施例与实施例1的差别在于,工艺参数略微不同。

[0072]

s1,将酸溶性钛渣粉末进行磁选;磁场强度为80ka/m;

[0073]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度910℃,煅烧时间1.2小时;

[0074]

s3,将煅烧后的粉末分散于低温介质中冷却,得到金红石为主要成分的粉末。

[0075]

水流量为380kg/min;水流速度80m/s,水压5.5mpa;将s2煅烧的粉末以粉体流量65kg/min的速度从保温漏包中加入。

[0076]

对s3获得的粉末进行物相分析,其中黑钛石物相消失,含钛组分金红石(tio

2

):88.88%;铁板钛矿(fe

2

tio

5

):11.11%。

[0077]

粉末中,tio

2

的含量为:77.05%

[0078]

将s3获得的粉末进行酸洗、碱洗和造粒。

[0079]

酸洗,采用质量百分数为9%的硝酸或盐酸对待处理粉末进行酸洗;酸洗液固比为4:1;酸洗温度150℃;酸洗压强0.48mpa;酸洗时间2.5小时;过滤,洗涤,得到滤液和滤渣,其中滤液进行酸回收循环使用,经济环保;

[0080]

碱洗,采用质量百分数为3%的氢氧化钠溶液对酸洗滤渣进行碱洗;碱洗液固比为4:1;碱洗温度80℃;碱洗时间1.5小时;过滤、洗涤,得到碱洗滤液和碱洗滤渣;

[0081]

造粒,将碱洗滤渣加热烘干,烘干温度200℃,烘干时间1.5小时,得到金红石颗粒料。

[0082]

得到的金红石颗粒料中二氧化钛的含量为93.8%。

[0083]

实施例3

[0084]

本实施例与实施例1的差别在于,工艺参数略微不同。

[0085]

s1,将酸溶性钛渣粉末进行磁选;磁场强度为100ka/m;

[0086]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度880℃,煅烧时间3小时;

[0087]

s3,将煅烧后的粉末分散于低温介质中冷却,得到金红石为主要成分的粉末。

[0088]

水流量为210kg/min;水流速度140m/s,水压20mpa;将s2煅烧的粉末以粉体流量55kg/min的速度从保温漏包中加入。

[0089]

对s3获得的粉末进行物相分析,其中金红石(tio

2

):88.88%;铁板钛矿(fe

2

tio

5

):11.11%。

[0090]

粉末中,tio

2

的含量为:74.60%.

[0091]

将s3获得的粉末进行酸洗、碱洗和造粒。

[0092]

酸洗,采用质量百分数为12%的硝酸或盐酸对待处理粉末进行酸洗;酸洗液固比为3:1;酸洗温度80℃;酸洗压强0.05mpa;酸洗时间2小时;过滤,洗涤,得到滤液和滤渣,其中滤液进行酸回收循环使用,经济环保;

[0093]

碱洗,采用质量百分数为5%的氢氧化钠溶液对酸洗滤渣进行碱洗;碱洗液固比为3:1;碱洗温度90℃;碱洗时间2小时;过滤、洗涤,得到碱洗滤液和碱洗滤渣;

[0094]

造粒,将碱洗滤渣加热烘干,烘干温度220℃,烘干时间0.5小时,得到金红石颗粒料。

[0095]

得到的金红石颗粒料中二氧化钛的含量为92.70%。

[0096]

实施例4

[0097]

本实施例与实施例1的差别在于,工艺参数略微不同。

[0098]

s1,将酸溶性钛渣粉末进行磁选;磁场强度为90ka/m;

[0099]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度1000℃,煅烧时间0.8小时;

[0100]

s3,将煅烧后的粉末分散于低温介质中冷却,得到金红石为主要成分的粉末。

[0101]

水流量为110kg/min;水流速度150m/s,水压12mpa;将s2煅烧的粉末以粉体流量75kg/min的速度从保温漏包中加入。

[0102]

对s3获得的粉末进行物相分析,其中钛组分金红石(tio

2

):88.88%;铁板钛矿(fe

2

tio

5

):11.11%。

[0103]

粉末中,tio

2

的含量为:73.86%

[0104]

将s3获得的粉末进行酸洗、碱洗和造粒。

[0105]

酸洗,采用质量百分数为18%的硝酸或盐酸对待处理粉末进行酸洗;酸洗液固比为2:1;酸洗温度120℃;酸洗压强0.2mpa;酸洗时间2小时;过滤,洗涤,得到滤液和滤渣,其中滤液进行酸回收循环使用,经济环保;

[0106]

碱洗,采用质量百分数为3%的氢氧化钠溶液对酸洗滤渣进行碱洗;碱洗液固比为3:1;碱洗温度90℃;碱洗时间2小时;过滤、洗涤,得到碱洗滤液和碱洗滤渣;

[0107]

造粒,将碱洗滤渣加热烘干,烘干温度120℃,烘干时间2小时,得到金红石颗粒料。

[0108]

得到的金红石颗粒料中二氧化钛的含量为92.12%。

[0109]

试验例1

[0110]

本对比例在实施例1的基础上,通过控制不同的粉体流量。考察粉体流量与s3中获得的粉末中金红石的含量之间的关系。

[0111]

s1,将酸溶性钛渣粉末进行磁选;磁场强度为60ka/m;

[0112]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度950℃,煅烧时间1小时;

[0113]

s3,将煅烧后的粉末分散于低温介质中冷却,得到金红石为主要成分的粉末。

[0114]

水流量250kg/min;水流速度200m/s,水压12mpa;将s2煅烧的粉末以不同的粉体流量从保温漏包中加入。对获得的粉体中的金红石含量进行测试。

[0115]

将获得的粉体按照实施例1的方式进行酸洗、碱洗、造粒。得到金红石颗粒料。检测金红石颗粒料中的二氧化钛含量。

[0116]

粉体流量和金红石含量测试结果如下表:

[0117]

表2粉体流量与各阶段粉末中金红石的含量

[0118][0119]

由上表的数据可知,当粉体流量控制在45~90kg/min,金红石的含量能够达到80%以上,且保持了其他杂质的活性,进一步提出后的金红石纯度达到90%以上,能够满足氯化法钛白粉的生产。考虑到处理效率,在水体参数如实施例1的情况下,粉体流量应控制在45kg/min以上;当粉体流量超过90kg/min后,由于冷却效果降低,s3中获得的粉末中二氧化钛的含量降低。

[0120]

对比例1

[0121]

将实施例1中经步骤s2中煅烧后的粉末料,直接投入到常温水池中,水冷却。测试步骤s3获得的粉末中金红石型二氧化钛的物相和含量。

[0122]

金红石(tio

2

):70%;

[0123]

s3获得粉末中金红石型tio2含量(wt%):72.3%;

[0124]

直接采用水冷,由于物料分散不均匀,冷却效果下降,物料中金红石相的比例明显下降。

[0125]

试验例2

[0126]

本对比例在实施例1的基础上,通过使用不同粒径分布的粉体。考察粉体的粒度分布与s3中获得的粉末中金红石的含量之间的关系。

[0127]

s1,将酸溶性钛渣粉末进行磁选;磁场强度为60ka/m;

[0128]

s2,将磁选后的酸溶性钛渣粉末进行煅烧,煅烧温度950℃,煅烧时间1小时;

[0129]

s3,将煅烧后的粉末分散于低温介质中冷却,得到金红石为主要成分的粉末。

[0130]

水流量250kg/min;水流速度200m/s,水压12mpa;将s2煅烧的粉末以不同的粉体流量从保温漏包中加入。对获得的粉体中的金红石含量进行测试。

[0131]

将获得的粉体按照实施例1的方式进行酸洗、碱洗、造粒。得到金红石颗粒料。检测金红石颗粒料中的二氧化钛含量。

[0132]

粉体粒度分布和金红石含量测试结果如下表:

[0133]

表3粉体粒度分布与各阶段粉末中金红石的含量

[0134][0135][0136]

由上表的数据可知,不同粒度分布的粉体在上述参数中快速冷却后,s3获得粉末中钛组分金红石tio

2

的含量均在80%以上。但是,随着粉体粒度的降低,在粉体均为-800目时,金红石物相占比降低至75%,这是因为冷却速度虽然有利于增加金红石相产生,但粉体粒度在-800目以上时,粉体因重量轻与水流接触并不充分、冷却并不快速,粉体的冷却不均匀,形成部分的锐钛矿型物相。

[0137]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 金红石

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让