氧化物烧结体和溅射靶的制作方法

2021-01-30 18:01:27|

2021-01-30 18:01:27| 324|

324| 起点商标网

起点商标网

[0001]

公开的实施方式涉及氧化物烧结体和溅射靶。

背景技术:

[0002]

以往,已知有用于形成igzo(indium gallium zinc oxide;氧化铟镓锌)等氧化物半导体薄膜的溅射靶。用于该溅射靶的氧化物烧结体包括由ingao

3

(zno)

m

(m为1~20的整数)表示的同系结构化合物(homologous structured compound)和由znga

2

o

4

表示的尖晶石结构化合物(例如,参照专利文献1)。

[0003]

现有技术文献

[0004]

专利文献

[0005]

专利文献1:日本特开2008-163441号公报

技术实现要素:

[0006]

发明所要解决的课题

[0007]

但是,以往的溅射靶中使用的氧化物烧结体的抗弯强度为50mpa左右,因此,在使用该氧化物烧结体制造溅射靶时,或使用该溅射靶进行溅射时,存在着氧化物烧结体容易破损的问题。

[0008]

实施方式的一个方案是鉴于上述情况而完成的,其目的在于提供一种能够抑制破损的氧化物烧结体及溅射靶。

[0009]

用于解决课题的手段

[0010]

实施方式的一个方案的氧化物烧结体是含有铟、镓和锌的氧化物烧结体,所述氧化物烧结体含有由ingazno

4

或ingazn

2

o

5

表示的同系结构化合物和由znga

2

o

4

表示的尖晶石结构化合物,并且抗弯强度为180mpa以上。

[0011]

发明效果

[0012]

根据实施方式的一个方案,可以抑制氧化物烧结体的破损。

附图说明

[0013]

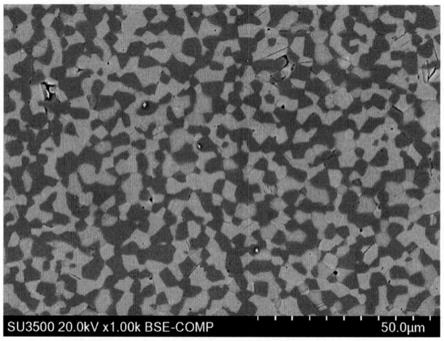

图1是实施例1中的氧化物烧结体的sem图像。

具体实施方式

[0014]

以下,参照附图,对本申请公开的氧化物烧结体及溅射靶的实施方式进行说明。另外,本发明并不受以下所示的实施方式的限定。

[0015]

实施方式的氧化物烧结体含有铟(in)、镓(ga)和锌(zn)。例如,实施方式的氧化物烧结体由铟、镓、锌和氧(o)制成,可以作为溅射靶使用。

[0016]

而且,实施方式的氧化物烧结体含有由ingao

3

(zno)

m

(m为整数)表示的同系结构化合物中的由ingazno

4

(即m=1)或ingazn

2

o

5

(即m=2)表示的同系结构化合物和由znga

2

o

4

表

示的尖晶石结构化合物,并且抗弯强度为180mpa以上。

[0017]

由此,在使用该氧化物烧结体制造溅射靶时或用该溅射靶进行溅射时,可以抑制氧化物烧结体破损。

[0018]

另外,实施方式的氧化物烧结体优选用由ingao

3

(zno)

m

(m为整数)表示的同系结构化合物中的由ingazno

4

(即m=1)或ingazn

2

o

5

(即m=2)表示的同系结构化合物和由znga

2

o

4

表示的尖晶石结构化合物制成,并且抗弯强度为180mpa以上。

[0019]

另外,如果含有由ingao

3

(zno)

m

(m为整数)表示的同系结构化合物中的由m为3以上(例如ingazn

3

o

6

)表示的同系结构化合物,则有如下的倾向:同系结构化合物的平均面积当量圆直径变大,抗弯强度变低。因此,优选不含有由ingao

3

(zno)

m

(m为整数)表示的同系结构化合物中的由m为3以上表示的同系结构化合物。

[0020]

另外,实施方式的氧化物烧结体的抗弯强度更优选为190mpa以上,进一步优选为200mpa以上。抗弯强度的上限值没有特别限定,但通常为500mpa以下。

[0021]

另外,实施方式的氧化物烧结体中,各元素的原子比优选满足以下的式(1)~(3)。

[0022]

0.08<in/(in+ga+zn)<0.31

ꢀꢀꢀ

(1)

[0023]

0.35<ga/(in+ga+zn)<0.58

ꢀꢀꢀ

(2)

[0024]

0.23<zn/(in+ga+zn)<0.46(3)。

[0025]

由此,可以降低氧化物烧结体的电阻率。因此,根据实施方式,在将该氧化物烧结体用作溅射靶的情况下,能够使用廉价的dc电源进行溅射,可以提高成膜速率。

[0026]

另外,实施方式的氧化物烧结体中,各元素的原子比优选满足以下的式(4)~(6):

[0027]

0.08<in/(in+ga+zn)≤0.20

ꢀꢀꢀ

(4)

[0028]

0.40≤ga/(in+ga+zn)<0.58

ꢀꢀꢀ

(5)

[0029]

0.25≤zn/(in+ga+zn)<0.46

ꢀꢀꢀ

(6)。

[0030]

各元素的原子比更优选满足以下的式(7)~(9):

[0031]

0.13<in/(in+ga+zn)≤0.19

ꢀꢀꢀ

(7)

[0032]

0.40≤ga/(in+ga+zn)≤0.55

ꢀꢀꢀ

(8)

[0033]

0.27≤zn/(in+ga+zn)<0.46

ꢀꢀꢀ

(9)。

[0034]

各元素的原子比进一步优选满足以下的式(10)~(12):

[0035]

0.14≤in/(in+ga+zn)≤0.19

ꢀꢀꢀ

(10)

[0036]

0.41≤ga/(in+ga+zn)≤0.53

ꢀꢀꢀ

(11)

[0037]

0.30≤zn/(in+ga+zn)≤0.45

ꢀꢀꢀ

(12)。

[0038]

各元素的原子比更进一步优选满足以下的式(13)~(15)。

[0039]

0.14<in/(in+ga+zn)≤0.18

ꢀꢀꢀ

(13)

[0040]

0.41≤ga/(in+ga+zn)≤0.52

ꢀꢀꢀ

(14)

[0041]

0.31≤zn/(in+ga+zn)≤0.45

ꢀꢀꢀ

(15)。

[0042]

由此,在将该氧化物烧结体用作溅射靶的情况下,可以减少电弧(arcing)的发生。

[0043]

另外,实施方式的氧化物烧结体可以含有来自原料等的不可避免的杂质。作为实施方式的氧化物烧结体中的不可避免的杂质,可以列举出fe、cr、ni、si、w、cu、al等,它们的含量通常分别在100ppm以下。

[0044]

另外,实施方式的氧化物烧结体在烧结体的截面观察中,同系结构化合物的平均

面积当量圆直径优选为10μm以下,同系结构化合物的平均长宽比优选为2.0以下。由此,可以使氧化物烧结体内的结晶组织微细化,因此可以提高氧化物烧结体的抗弯强度。

[0045]

另外,实施方式的氧化物烧结体中,同系结构化合物的平均面积当量圆直径更优选为8.0μm以下,进一步优选为7.0μm以下,更进一步优选为6.0μm以下,更进一步优选为5.0μm以下。同系结构化合物的平均面积当量圆直径的下限值没有特别规定,但通常为2.0μm以上。

[0046]

另外,实施方式的氧化物烧结体中,同系结构化合物的平均长宽比更优选为1.9以下,进一步优选为1.8以下,更进一步优选为1.75以下。同系结构化合物的平均长宽比的下限值没有特别规定,但通常为1.0以上。

[0047]

另外,实施方式的氧化物烧结体在烧结体的截面观察中,尖晶石结构化合物的平均面积当量圆直径优选为5.0μm以下,尖晶石结构化合物的平均长宽比优选为2.0以下。由此,可以使氧化物烧结体内的结晶组织微细化,因此可以提高氧化物烧结体的抗弯强度。

[0048]

另外,实施方式的氧化物烧结体中,尖晶石结构化合物的平均面积当量圆直径更优选为4.5μm以下,进一步优选为4.0μm以下,更进一步优选为3.8μm以下。尖晶石结构化合物的平均面积当量圆直径的下限值没有特别规定,但通常为2.0μm以上。

[0049]

另外,实施方式的氧化物烧结体中,尖晶石结构化合物的平均长宽比更优选为1.8以下,进一步优选为1.7以下,更进一步优选为1.6以下。尖晶石结构化合物的平均长宽比的下限值没有特别规定,但通常为1.0以上。

[0050]

另外,实施方式的氧化物烧结体在烧结体的截面观察中,尖晶石结构化合物的面积率优选为15%以上。由此,氧化物烧结体的相对密度变高,还可以提高抗弯强度。

[0051]

另外,实施方式的氧化物烧结体的尖晶石结构化合物的面积率更优选为25%以上,进一步优选为35%以上,更进一步优选为40%以上,更进一步优选为45%以上。

[0052]

另外,实施方式的氧化物烧结体优选尖晶石结构化合物的面积率为80%以下。由此,可以降低氧化物烧结体的电阻率。

[0053]

另外,实施方式的氧化物烧结体中,尖晶石结构化合物的面积率更优选为70%以下,进一步优选为65%以下,更进一步优选为60%以下,更进一步优选为55%以下。

[0054]

另外,实施方式的氧化物烧结体的相对密度优选为99.5%以上。由此,在将该氧化物烧结体用作溅射靶的情况下,可以使dc溅射的放电状态稳定。

[0055]

如果相对密度为99.5%以上,则在将该氧化物烧结体用作溅射靶的情况下,溅射靶中可以减少空隙,容易防止大气中的气体成分进入。另外,在溅射中,不易产生以该空隙为起点的异常放电和溅射靶的裂纹等。

[0056]

另外,实施方式的氧化物烧结体的相对密度更优选为99.8%以上,进一步优选为100.0%以上,更进一步优选为100.5%以上,更进一步优选为101.0%以上。相对密度的上限值没有特别规定,但通常为105%。

[0057]

另外,实施方式的氧化物烧结体的电阻率优选为5.0

×

10-1

ω

·

cm以下。由此,在将该氧化物烧结体用作溅射靶的情况下,能够使用廉价的dc电源进行溅射,可以提高成膜速率。

[0058]

另外,实施方式的氧化物烧结体的电阻率更优选为5.0

×

10-2

ω

·

cm以下,电阻率进一步优选为4.0

×

10-2

ω

·

cm以下,更进一步优选为3.5

×

10-2

ω

·

cm以下。电阻率的下限

值没有特别规定,但通常为1.0

×

10-4

ω

·

cm以上。另外,实施方式的氧化物烧结体的电阻率可以根据jis k 7194进行测定。

[0059]

<氧化物溅射靶的各制造工序>

[0060]

实施方式的氧化物溅射靶可以通过例如以下所示的方法来制造。首先,混合原料粉末。作为原料粉末,通常是in

2

o

3

粉末、ga

2

o

3

粉末和zno粉末。

[0061]

各原料粉末的混合比率可以适当决定以使形成氧化物烧结体中的所希望的构成元素比。

[0062]

各原料粉末可以事先进行干式混合。该干式混合的方法没有特别限制,例如,可以使用将各原料粉末和氧化锆球放入罐中混合的球磨机混合。作为由这样地混合的混合粉末制作成型体的方法,例如可以列举出粉浆浇注(slip casting)成型法、cip(cold isostatic pressing;冷等静压成型法)等。接着,作为成型方法的具体例子,分别对两种方法进行说明。

[0063]

(粉浆浇注成型法)

[0064]

关于这里说明的粉浆浇注成型法,使用分散介质制备含有混合粉末和有机添加物的浆料,通过使该浆料流入模具中并除去分散介质来进行成型。这里可以使用的有机添加物是公知的粘合剂和分散剂等。

[0065]

另外,制备浆料时使用的分散介质没有特别限制,可以根据目的从水和酒精等中适当选择使用。另外,制备浆料的方法也没有特别限制,例如,可以使用将混合粉末、有机添加物和分散介质放入罐中进行混合的球磨机混合。把这样地操作而得到的浆料注入模具,除去分散介质来制作成型体。这里可以使用的模具是金属模具或石膏模具、加压而除去分散介质的树脂模具等。

[0066]

(cip法)

[0067]

关于这里说明的cip法,使用分散介质制备含有混合粉末和有机添加物的浆料,将该浆料进行喷雾干燥并将得到的干燥粉末填充到模具中进行加压成型。这里可以使用的有机添加物是公知的粘合剂和分散剂等。

[0068]

另外,制备浆料时使用的分散介质没有特别限制,可以根据目的从水和酒精等中适当选择使用。另外,制备浆料的方法也没有特别限制,例如,可以使用将混合粉末、有机添加物和分散介质放入罐中进行混合的球磨机混合。

[0069]

将这样地操作而得到的浆料进行喷雾干燥,制作含水率为1%以下的干燥粉末,将该干燥粉末填充到模具中,通过cip法加压成型,制作成型体。

[0070]

接下来将得到的成型体进行烧成,制作烧结体。制作该烧结体的烧成炉没有特别限制,可以使用能够用于制造陶瓷烧结体的烧成炉。该烧成可以在有氧存在的气氛下进行。

[0071]

在本发明中,烧成温度需要在1450℃以上,优选为1480℃以上。通过使烧成温度为1450℃以上,可以得到本发明的高密度、高强度的烧结体。另一方面,从抑制烧结体的组织肥大化、防止裂纹的观点出发,烧成温度优选为1600℃以下,更优选为1550℃以下。

[0072]

接下来,对得到的烧结体进行切削加工。该切削加工使用平面磨床等进行。另外,切削加工后的表面粗糙度ra可以通过选定切削加工中使用的砂轮的磨粒的大小来适当控制。

[0073]

通过将切削加工后的烧结体接合在基材上来制作溅射靶。基材的材质可以适当选

择不锈钢、铜、钛等。接合材料可以使用铟等低熔点焊料。

[0074]

实施例

[0075]

[实施例1]

[0076]

将平均粒径为0.6μm的in

2

o

3

粉末、平均粒径为1.5μm的ga

2

o

3

粉末和平均粒径为0.8μm的zno粉末在罐中利用氧化锆球进行球磨机干式混合,从而制备混合粉末。

[0077]

另外,原料粉末的平均粒径使用日机装株式会社制的粒度分布测定装置hra来进行测定。在该测定时,溶剂使用水,在测定物质的折射率为2.20下进行测定。另外,对以下记载的原料粉末的平均粒径也设定为同样的测定条件。另外,原料粉末的平均粒径是利用激光衍射散射式粒度分布测定法测定的累积体积为50容量%时的体积累积粒径d50。

[0078]

另外,在制备该混合粉末时,以所有原料粉末中所含的金属元素的原子比为in:ga:zn=0.17:0.50:0.33的方式配合各原料粉末。

[0079]

接着,在制备了混合粉末的罐中,加入相对于混合粉末为0.2质量%的粘合剂、相对于混合粉末为0.6质量%的分散剂和作为分散介质的相对于混合粉末为20质量%的水,进行球磨机混合而制备浆料。

[0080]

接下来,将制备的浆料注入夹着过滤器的金属制模具中,进行排水而得到成型体。然后,烧成该成型体而制作烧结体。该烧成在氧浓度为20%的气氛中、在烧成温度为1500℃、烧成时间为8小时、升温速度为50℃/小时、降温速度为50℃/小时的条件下进行。

[0081]

接着,对得到的烧结体进行切削加工,得到表面粗糙度ra为1.0μm的宽210mm

×

长710mm

×

厚6mm的氧化物烧结体。另外,上述切削加工使用了#170的砂轮。

[0082]

[实施例2、3]

[0083]

使用与实施例1同样的方法得到氧化物烧结体。另外,在实施例2、3中,在制备混合粉末时,按照使所有原料粉末中所含的金属元素的原子比成为表1中记载的原子比的方式配合各原料粉末。

[0084]

[比较例1~4]

[0085]

使用与实施例1同样的方法得到氧化物烧结体。另外,在比较例1~4中,在制备混合粉末时,按照使所有原料粉末中所含的金属元素的原子比成为表1中记载的原子比的方式配合各原料粉末。

[0086]

另外,在实施例1~3和比较例1~4中,通过icp-aes(inductively coupled plasma atomic emission spectroscopy:电感耦合等离子体原子发射光谱法)测定出制备各原料粉末时计量的各元素的比率与所得到的氧化物烧结体中的各元素的比率相等。

[0087]

接着,对上述得到的实施例1~3和比较例1~4的氧化物烧结体进行相对密度的测定。该相对密度是根据阿基米德法测定的。

[0088]

具体而言,用氧化物烧结体的空中质量除以体积(烧结体的水中质量/测量温度下的水比重),将相对于理论密度ρ(g/cm

3

)的百分率的值作为相对密度(单位:%)。

[0089]

另外,该理论密度ρ(g/cm

3

)由氧化物烧结体的制造中使用的原料粉末的质量%和密度算出。具体而言,通过下述式(7)算出。

[0090]

ρ={(c

1

/100)/ρ

1

+(c

2

/100)/ρ

2

+(c

3

/100)/ρ

3

}-1

ꢀꢀꢀ

(7)

[0091]

另外,上述式中的c

1

~c

3

和ρ

1

~ρ

3

分别表示以下的值。

[0092]

c

1

:用于制造氧化物烧结体的in

2

o

3

粉末的质量%

[0093]

ρ

1

:in

2

o

3

的密度(7.18g/cm

3

)

[0094]

c

2

:用于制造氧化物烧结体的ga

2

o

3

粉末的质量%

[0095]

ρ

2

:ga

2

o

3

的密度(5.95g/cm

3

)

[0096]

c

3

:用于制造氧化物烧结体的zno粉末的质量%

[0097]

ρ

3

:zno的密度(5.60g/cm

3

)

[0098]

接着,对上述得到的实施例1~3和比较例1~4的溅射靶用氧化物烧结体分别进行了电阻率(体积电阻)的测定。

[0099]

具体而言,使用三菱化学株式会社制造的loresta(注册商标)hp mcp-t410(串联4探针型esp),将探针放在加工后的氧化物烧结体的表面,以自动量程(auto range)模式进行测定。测定部位为氧化物烧结体的中央附近及4角共计5处,将各测定值的平均值作为该烧结体的体积电阻值。

[0100]

接着,对上述得到的实施例1~3和比较例1~4的溅射靶用氧化物烧结体分别进行了抗弯强度的测定。该抗弯强度使用通过电火花线切割从氧化物烧结体上切出的试样片(全长为36mm以上、宽度为4.0mm、厚度为3.0mm),按照jis-r-1601(精细陶瓷的弯曲强度试验方法)的三点弯曲强度的测定方法进行测定。

[0101]

接着,对上述得到的实施例1~3和比较例1~4的氧化物烧结体分别进行x射线衍射(x-ray diffraction:xrd)测定,得到x射线衍射图。然后,通过得到的x射线衍射图来鉴定了氧化物烧结体中含有的构成相。

[0102]

另外,该x射线衍射测定的具体测定条件如下所述。

[0103]

装置:smartlab(株式会社理学制、注册商标)

[0104]

射线源:cukα射线

[0105]

管电压:40kv

[0106]

管电流:30ma

[0107]

扫描速度:5deg/分钟

[0108]

步幅:0.02deg

[0109]

扫描范围:2θ=20度~80度

[0110]

接着,使用扫描型电子显微镜(sem:scanning electron microscope)观察上述得到的实施例1~3和比较例1~4的溅射靶用氧化物烧结体的表面,并且进行晶体的构成相和晶体形状的评价。

[0111]

具体而言,使用砂纸#180、#400、#800、#1000、#2000对切断氧化物烧结体而得到的切断面进行阶段性研磨,最后进行抛光研磨,加工成镜面。

[0112]

然后,在40℃的蚀刻液(将硝酸(60~61%的水溶液、关东化学株式会社制)、盐酸(35.0~37.0%的水溶液,关东化学株式会社制)及纯水以体积比计为hcl:h

2

o:hno

3

=1:1:0.08的比例混合)中浸渍2分钟而进行蚀刻。

[0113]

然后,对显现的面使用扫描型电子显微镜(su3500、hitachi high-technologies株式会社制造)进行观察。另外,在晶体形状的评价中,随机对倍率为500倍、175μm

×

250μm范围的bse-comp图像进行10个视场拍摄,得到了图1所示的组织的sem图像。

[0114]

图1是实施例1中的氧化物烧结体的sem图像。另外,在图1中,颜色浅的晶体是同系结构化合物,颜色深的晶体是尖晶石结构化合物。

[0115]

此外,粒子分析使用了美国国立卫生研究所(nih:national institutes of health)提供的图像处理软件imagej 1.51k(http://imagej.nih.gov/ij/)。

[0116]

首先,沿着同系结构化合物的晶界来描绘上述得到的bse-comp图像,在全部描绘完成后,进行图像校正(image

→

adjust

→

threshold),除去尖晶石结构化合物。将图像校正后残留的噪声(process

→

noise

→

despeckle)根据需要而去除。

[0117]

然后,实施粒子分析(analyze

→

analyze particles),得到各粒子中的面积、长宽比。然后,根据得到的各粒子中的面积来计算出面积当量圆直径。将在10个视场中计算出的所有粒子的上述那些值的平均值设定为本发明中的同系结构化合物(另外,在表1中记载为igzo相)的平均面积当量圆直径、平均长宽比。

[0118]

接着,沿着尖晶石结构化合物的晶界来描绘上述得到的bse-comp图像,在全部描绘完成后,进行图像校正(image

→

adjust

→

threshold),除去了同系结构化合物。将图像校正后残留的噪声(process

→

noise

→

despeckle)根据需要而去除。

[0119]

然后,实施粒子分析(analyze

→

analyze particles),得到各粒子中的面积、长宽比。然后,根据得到的各粒子中的面积计算出面积当量圆直径。将在10个视场中计算出的所有粒子的上述那些值的平均值设定为本发明中的尖晶石结构化合物(另外,在表1中记载为gzo相)的平均面积当量圆直径、平均长宽比。

[0120]

在此,关于上述实施例1~3和比较例1~4,混合粉末时含有的各元素的原子比、氧化物烧结体的相对密度、电阻率(体积电阻)、抗弯强度、构成相、同系结构化合物(igzo相)和尖晶石结构化合物(gzo相)的平均面积当量圆直径和平均长宽比、以及尖晶石结构化合物(gzo相)的面积率的测定结果示于表1中。

[0121]

表1

[0122][0123]

可知实施例1~3的氧化物烧结体的相对密度均为99.5%以上。因此,根据本实施方式,在将该氧化物烧结体用作溅射靶的情况下,可以使dc溅射的放电状态稳定。

[0124]

另外可知,实施例1~3的氧化物烧结体的电阻率均为5.0

×

10-1

ω

·

cm以下。因此,根据本实施方式,在将氧化物烧结体用作溅射靶的情况下,能够使用廉价的dc电源进行溅射,可以提高成膜速率。

[0125]

另外可知,实施例1~3的氧化物烧结体的抗弯强度均为180mpa以上。因此,根据实施方式,在使用该氧化物烧结体制造溅射靶时、或者用该溅射靶进行溅射时,可以抑制氧化物烧结体破损。

[0126]

另外可知,实施例1~3的氧化物烧结体含有由ingazno

4

或ingazn

2

o

5

表示的同系结

构化合物和由znga

2

o

4

表示的尖晶石结构化合物。因此,根据本实施方式,可以实现抗弯强度高的igzo氧化物烧结体。

[0127]

另外,通过实施例1~3与比较例2、3的比较可知,通过含有由ingao

3

(zno)

m

(m为整数)表示的同系结构化合物中的由m为3以上表示的同系结构化合物,抗弯强度下降。

[0128]

另外,通过含有由ingazno

4

或ingazn

2

o

5

表示的同系结构化合物并且在上述式(1)~(3)所示的范围内含有in、ga和zn的实施例1~3与不在该范围内含有in、ga或zn的比较例4的比较可知,通过在该范围內含有in、ga和zn,电阻率降低到5.0

×

10-1

ωcm以下。

[0129]

另外,通过对尖晶石结构化合物的面积率为80%以下的实施例1~3和尖晶石结构化合物的面积率大于80%的比较例4进行比较可知,通过使尖晶石结构化合物的面积率为80%以下,电阻率可以降低。

[0130]

另外可知,实施例1~3的氧化物烧结体中,同系结构化合物的平均面积当量圆直径均为10μm以下,另外,同系结构化合物的平均长宽比为2.0以下。由此,可以使氧化物烧结体内的结晶组织微细化,因此可以提高氧化物烧结体的抗弯强度。

[0131]

另外可知,实施例1~3的氧化物烧结体中,尖晶石结构化合物的平均面积当量圆直径均为5μm以下,另外,尖晶石结构化合物的平均长宽比为2.0以下。由此,可以使氧化物烧结体内的结晶组织微细化,因此可以提高氧化物烧结体的抗弯强度。

[0132]

另外可知,实施例1~3的氧化物烧结体中,尖晶石结构化合物的面积率均为15%以上。由此,可以提高氧化物烧结体的抗弯强度。

[0133]

接着,对于上述的实施例1~3和比较例1~4的氧化物烧结体各10片,使用in焊料接合在基材上。结果,在实施例1~3和比较例1的氧化物烧结体中未见裂纹。另一方面,在比较例2~4的氧化物烧结体中分别发现了3片、4片、2片裂纹。

[0134]

接着,使用上述的实施例1~3和比较例2、3的氧化物烧结体进行溅射,根据电弧的发生量进行靶的评价。另外,比较例1、4的氧化物烧结体的电阻率高,不能进行dc溅射。

[0135]

(溅射条件)

[0136]

装置:dc磁控溅射装置、排气系统低温泵、回转泵

[0137]

到达真空度:3

×

10-6

pa

[0138]

溅射压力:0.4pa

[0139]

氧分压:1

×

10-3

pa

[0140]

接通电量时间:2w/cm

2

[0141]

时间:10小时

[0142]

(电弧计数器)

[0143]

型号:μarc moniter mam genesis mam数据收集器ver.2.02(landmark technology公司制)

[0144]

(电弧评价)

[0145]

a:20次以下

[0146]

b:21~50次

[0147]

c:51~100次

[0148]

d:101次以上

[0149]

另外,溅射后还确认了氧化物烧结体的裂纹。上述评价结果如表2所示。

[0150]

表2

[0151][0152]

通过比较各元素的原子比满足式(7)~(9)的实施例1、2和各元素的原子比不满足式(7)~(9)的比较例2、3可知,通过各元素的原子比满足式(7)~(9),电弧和氧化物烧结体的裂纹发生减少。

[0153]

另外,通过比较各元素的原子比满足式(13)~(15)的实施例1和各元素的原子比不满足式(13)~(15)的实施例2可知,通过各元素的原子比满足式(13)~(15),电弧的发生进一步减少。

[0154]

以上,对本发明的实施方式进行了说明,但是本发明不限于上述实施方式,在不脱离其主旨的情况下可以进行各种变更。例如,在实施方式中,对使用板状的氧化物烧结体来制作溅射靶的例子进行了说明,但氧化物烧结体的形状不限于板状,可以是圆筒状等任何形状。

[0155]

进一步的效果和变形例可以由本领域技术人员容易地导出。因此,本发明的更广泛的方案不限于如上所述那样示出和描述的特定细节和代表性实施方式。因此,在不脱离由所附权利要求书及其等同物定义的总体发明概念的精神或范围的情况下,可以进行各种变更。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让