一种耐高温石墨电极成型加工方法与流程

2021-01-30 16:01:36|

2021-01-30 16:01:36| 289|

289| 起点商标网

起点商标网

[0001]

本发明属于石墨电极技术领域,具体涉及一种耐高温石墨电极成型加工方法。

背景技术:

[0002]

石墨电极是指以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料。石墨电极的加工主要有三种形式:加压振动法、数控自动成形法和机械加工方法。加压振动法需要专门机床,电极母模与电极形状相反;石墨材料和成形工具在加工时相对放置,留有一定的间隙。由水和磨料混合而成的加工液注入其中;在磨料冲击力的作用下,石墨被微量剥离而成所需要的形状。数控自动成形法需要专用的石墨电极成形机,它采用数控方式,有刀具自动调换装置,可容纳多把刀具。机械加工方法为石墨电极生产采用的主要方法,通常采用车削、铣削和磨削的方法进行加工。目前在耐高温石墨电极成型加工过程中存在以下的问题:(1)现有的焙烧装置顶盖通过螺纹与焙烧罐体配合,打开和关闭焙烧装置顶盖时需要对顶盖进行整体转动,操作较为麻烦,且顶盖的密封效果较差;(2)将石墨电极送入焙烧装置时石墨电极容易与焙烧装置发生碰撞,产生的碰撞力容易对石墨电极造成损伤。

技术实现要素:

[0003]

(一)要解决的技术问题

[0004]

本发明提供了一种耐高温石墨电极成型加工方法,目的在于解决目前在耐高温石墨电极成型加工过程中存在以下的问题:(1)现有的焙烧装置顶盖通过螺纹与焙烧罐体配合,打开和关闭焙烧装置顶盖时需要对顶盖进行整体转动,操作较为麻烦,且顶盖的密封效果较差;(2)将石墨电极送入焙烧装置时石墨电极容易与焙烧装置发生碰撞,产生的碰撞力容易对石墨电极造成损伤。

[0005]

(二)技术方案

[0006]

为解决上述技术问题,本发明采用如下技术方案:

[0007]

一种耐高温石墨电极成型加工方法,包括以下步骤:

[0008]

步骤一、原料煅烧:将碳质原料在隔绝空气的条件下进行高温煅烧处理,得到糊料。所述碳质原料包括无烟煤和石油焦。所述高温煅烧处理的温度不低于1200℃。

[0009]

步骤二、挤压成型:在压力下使得步骤一中制备得到的糊料通过圆柱形的模嘴,糊料在模嘴内受到压实和塑性变形而成为圆柱形的胚料。

[0010]

步骤三、胚料焙烧:将步骤二中制备得到的胚料在隔绝空气的条件下进行焙烧。

[0011]

步骤四、胚料浸渍:将焙烧过的胚料浸入机油内十个小时以上,使得机油渗入胚料内部。

[0012]

步骤五、机械加工:采用车削、铣削、钻削和磨削的方法对浸渍后的胚料进行加工即可。

[0013]

其中,步骤三采用一种耐高温石墨电极成型加工装置配合完成,所述耐高温石墨

电极成型加工装置包括圆柱形的罐体,罐体顶面开口且内部设有圆柱形的焙烧腔。焙烧腔的侧壁上沿其周向均匀固定安装有若干个竖直的加热棒。罐体顶部安装有密封机构。罐体底面通过电机座竖直固定安装有驱动电机,驱动电机的输出端固定安装有贯穿焙烧腔且与焙烧腔轴线重合的主轴。主轴顶部水平固定安装有齿轮盘。焙烧腔底面围绕主轴均匀分布若干个缓冲机构。

[0014]

所述缓冲机构包括安装座、支撑杆、齿轮圈、竖直槽、方形柱、托盘、水平槽、滑块和缓冲弹簧。安装座转动安装在焙烧腔底面,安装座顶面竖直固定安装有若干个呈环形布置的支撑杆。支撑杆顶部水平固定安装有与齿轮盘相互啮合的齿轮圈。安装座顶面开设有竖直槽,竖直槽内竖直滑动配合有方形柱,方形柱顶面水平固定安装有与石墨电极底面相互配合的托盘。竖直槽两侧对称开设有水平槽,水平槽内水平滑动配合有滑块,滑块与水平槽端面之间水平安装有缓冲弹簧。方形柱与滑块滑动配合且二者滑动配合的面为斜面。将石墨电极胚料竖直放入焙烧腔内,使得石墨电极胚料底面贴合到托盘上,然后松开石墨电极胚料。石墨电极胚料受重力作用向下移动,并推动托盘和方形柱沿着竖直槽同步向下移动。方形柱向下移动过程中与滑块产生相对滑动并推动滑块沿着水平槽水平滑动。滑块水平滑动过程中压缩缓冲弹簧,缓冲弹簧对石墨电极胚料的下降过程起到缓冲作用。石墨电极胚料到达最低位置后,通过密封机构对罐体顶部进行密封,通过加热棒对焙烧腔内部空气进行加热。通过驱动电机带动主轴和齿轮盘转动,齿轮盘带动与其啮合的齿轮圈转动,从而带动支撑杆、安装座以及石墨电极胚料整体转动,使得石墨电极胚料表面各处都能得到均匀焙烧。将石墨电极胚料取出后,通过缓冲弹簧的弹力作用推动滑块沿着水平槽水平滑动恢复至初始位置,滑块推动方形柱沿着竖直槽滑动恢复至初始高度。

[0015]

所述密封机构包括盖板、定位销和内螺纹环。盖板为水平状态且与罐体顶面相互配合,盖板底面竖直固定安装有定位销,罐体顶面开设有与定位销相互配合的插槽。盖板为圆形且外侧壁上开设有螺纹槽,罐体外侧壁上开设有螺纹槽。盖板外侧壁上通过螺纹转动配合有内螺纹环。内螺纹圈与罐体外侧壁上的螺纹槽相互配合。将定位销对准罐体顶面的插槽后将盖板放置在罐体顶面上,然后转动内螺纹环,内螺纹环与盖板外侧壁上的螺纹槽以及罐体外侧壁上的螺纹槽配合在一起,从而将盖板与罐体固定连接在一起。

[0016]

作为本发明的一种优选技术方案,所述安装座均匀转动安装有若干个与焙烧腔底面滚动配合的滚珠,以减小安装座转动时与焙烧腔底面的摩擦力,提高安装座和焙烧腔的使用寿命。

[0017]

作为本发明的一种优选技术方案,所述竖直槽底面水平固定安装有与方形柱底面相互配合的环状石墨盘根,通过环状石墨盘根对方形柱起到进一步的缓冲作用。

[0018]

作为本发明的一种优选技术方案,所述安装座内对应每个支撑杆的位置开设有连通竖直槽的第一气槽。支撑杆内开设有连通第一气槽的第二气槽。支撑杆上自上而下均匀设置有若干个沿齿轮圈径向布置的导向套,导向套与第二气槽相互连通。导向套内滑动配合有限位杆。限位杆外端固定安装有半球形的支撑块。限位杆内端与第二气槽内壁之间水平连接有复位弹簧。方形柱沿着竖直槽向下移动时挤压第一气槽内的空气,使得第一气槽与第二气槽内的气压增大,从而通过气压作用推动限位杆沿着导向套滑动,限位杆拉伸复位弹簧,直至支撑块贴合到石墨电极胚料外侧面。将石墨电极胚料取出后,通过复位弹簧的弹力作用带动限位杆沿着导向套滑动恢复至初始位置。通过限位杆带动支撑块对石墨电极

胚料进行限位固定,确保放置石墨电极胚料的过程中胚料不会与焙烧腔内部发生碰撞。

[0019]

作为本发明的一种优选技术方案,所述密封机构还包括第一密封槽、第二密封槽、油槽、通槽、密封板、升降杆、顶板、安装环和连接杆。第一密封槽为环形且水平开设在罐体顶面上。盖板底面开设有与第一密封槽相互配合的第二密封槽。盖板内部开设有油槽,第二密封槽和油槽之间通过通槽连通。油槽内竖直滑动安装有与其侧壁相互配合的密封板,密封板顶部竖直固定安装有贯穿盖板的升降杆,升降杆顶部水平固定安装有圆形的顶板。顶板底面水平转动配合有与内螺纹环轴线重合的安装环。安装环底面与内螺纹环顶面之间通过连接杆固定连接。将定位销对准罐体顶面的插槽后将盖板放置在罐体顶面上后,第一密封槽和第二密封槽组合在一起成为一个密闭的环形槽。转动内螺纹环时,内螺纹环带动连接杆和安装环转动同时下降,安装环带动顶板和升降杆下降。升降杆下降过程中推动密封板沿着油槽向下移动,密封板将油槽内的密封油挤入第一密封槽和第二密封槽,从而通过密封油对盖板和罐体顶面之间的空隙进行密封,提高了密封的效果。需要将盖板打开时,只需反向转动内螺纹环使得内螺纹环上升,从而带动密封板沿着油槽向上移动,进而将第一密封槽和第二密封槽的密封油吸回至油槽内。

[0020]

作为本发明的一种优选技术方案,所述通槽内安装有阀门,以保证焙烧过程中密封板下方的密封油不会发生回流。

[0021]

(三)有益效果

[0022]

本发明至少具有如下有益效果:

[0023]

(1)本发明解决了目前在耐高温石墨电极成型加工过程中存在以下的问题:现有的焙烧装置顶盖通过螺纹与焙烧罐体配合,打开和关闭焙烧装置顶盖时需要对顶盖进行整体转动,操作较为麻烦,且顶盖的密封效果较差;将石墨电极送入焙烧装置时石墨电极容易与焙烧装置发生碰撞,产生的碰撞力容易对石墨电极造成损伤。

[0024]

(2)本发明在对石墨电极进行焙烧过程中,通过密封机构对罐体顶部进行密封,打开和关闭盖板时,只需转动内螺纹环即可,无需将盖板整体进行转动,操作简便;且通过内螺纹环对盖板和罐体进行固定连接时,密封油会自动填充进入第一密封槽和第二密封槽之间,对盖板和罐体之间的缝隙进行密封,大大提高了密封效果。

[0025]

(3)本发明在对石墨电极进行焙烧过程中,将石墨电极送入罐体内时,通过缓冲机构对石墨电极进行承托和缓冲,使得石墨电极缓慢下降,避免了石墨电极与焙烧腔侧壁发生碰撞;且石墨电极下降过程中限位杆带动支撑块对其外侧壁进行限位支撑,进一步避免了石墨电极与焙烧腔侧壁发生碰撞。

附图说明

[0026]

下面结合附图和实施例对本发明进一步说明。

[0027]

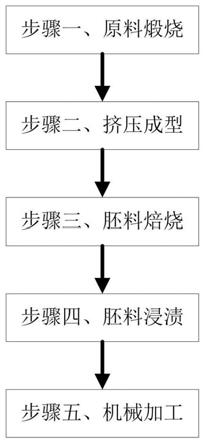

图1为本发明实施例中耐高温石墨电极成型加工方法的步骤图;

[0028]

图2为本发明实施例中耐高温石墨电极成型加工装置的内部结构示意图;

[0029]

图3为图2中a处的放大示意图;

[0030]

图4为图2中b处的放大示意图;

[0031]

图5为图2中c处的放大示意图;

[0032]

图6为本发明实施例中密封机构的立体结构示意图。

[0033]

图中:1-罐体、2-焙烧腔、3-加热棒、4-密封机构、41-盖板、42-定位销、43-内螺纹环、44-第一密封槽、45-第二密封槽、46-油槽、47-通槽、48-密封板、49-升降杆、410-顶板、411-安装环、412-连接杆、413-阀门、5-驱动电机、6-主轴、7-齿轮盘、8-缓冲机构、81-安装座、82-支撑杆、83-齿轮圈、84-竖直槽、85-方形柱、86-托盘、87-水平槽、88-滑块、89-缓冲弹簧、9-滚珠、10-环状石墨盘根、11-第一气槽、12-第二气槽、13-导向套、14-限位杆、15-支撑块、16-复位弹簧。

具体实施方式

[0034]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

[0035]

如图1所示,本实施例提供了一种耐高温石墨电极成型加工方法,包括以下步骤:

[0036]

步骤一、原料煅烧:将碳质原料在隔绝空气的条件下进行高温煅烧处理,得到糊料。所述碳质原料包括无烟煤和石油焦。所述高温煅烧处理的温度不低于1200℃。

[0037]

步骤二、挤压成型:在压力下使得步骤一中制备得到的糊料通过圆柱形的模嘴,糊料在模嘴内受到压实和塑性变形而成为圆柱形的胚料。

[0038]

步骤三、胚料焙烧:将步骤二中制备得到的胚料在隔绝空气的条件下进行焙烧。

[0039]

步骤四、胚料浸渍:将焙烧过的胚料浸入机油内十个小时以上,使得机油渗入胚料内部。

[0040]

步骤五、机械加工:采用车削、铣削、钻削和磨削的方法对浸渍后的胚料进行加工即可。

[0041]

其中,步骤三采用如图2至图6所示一种耐高温石墨电极成型加工装置配合完成,所述耐高温石墨电极成型加工装置包括圆柱形的罐体1,罐体1顶面开口且内部开设有圆柱形的焙烧腔2。焙烧腔2的侧壁上沿其周向均匀固定安装有若干个竖直的加热棒3。罐体1顶部安装有密封机构4。罐体1底面通过电机座竖直固定安装有驱动电机5,驱动电机5的输出端固定安装有贯穿焙烧腔2且与焙烧腔2轴线重合的主轴6。主轴6顶部水平固定安装有齿轮盘7。焙烧腔2底面围绕主轴6均匀分布若干个缓冲机构8。

[0042]

缓冲机构8包括安装座81、支撑杆82、齿轮圈83、竖直槽84、方形柱85、托盘86、水平槽87、滑块88和缓冲弹簧89。安装座81转动安装在焙烧腔2底面,安装座81顶面竖直固定安装有若干个呈环形布置的支撑杆82。支撑杆82顶部水平固定安装有与齿轮盘7相互啮合的齿轮圈83。安装座81顶面开设有竖直槽84,竖直槽84内竖直滑动配合有方形柱85,方形柱85顶面水平固定安装有与石墨电极底面相互配合的托盘86。竖直槽84两侧对称开设有水平槽87,水平槽87内水平滑动配合有滑块88,滑块88与水平槽87端面之间水平安装有缓冲弹簧89。方形柱85与滑块88滑动配合且二者滑动配合的面为斜面。将石墨电极胚料竖直放入焙烧腔2内,使得石墨电极胚料底面贴合到托盘86上,然后松开石墨电极胚料。石墨电极胚料受重力作用向下移动,并推动托盘86和方形柱85沿着竖直槽84同步向下移动。方形柱85向下移动过程中与滑块88产生相对滑动并推动滑块88沿着水平槽87水平滑动。滑块88水平滑动过程中压缩缓冲弹簧89,缓冲弹簧89对石墨电极胚料的下降过程起到缓冲作用。石墨电极胚料到达最低位置后,通过密封机构4对罐体1顶部进行密封,通过加热棒3对焙烧腔2内部空气进行加热。通过驱动电机5带动主轴6和齿轮盘7转动,齿轮盘7带动与其啮合的齿轮

圈83转动,从而带动支撑杆82、安装座81以及石墨电极胚料整体转动,使得石墨电极胚料表面各处都能得到均匀焙烧。将石墨电极胚料取出后,通过缓冲弹簧89的弹力作用推动滑块88沿着水平槽87水平滑动恢复至初始位置,滑块88推动方形柱85沿着竖直槽84滑动恢复至初始高度。安装座81均匀转动安装有若干个与焙烧腔2底面滚动配合的滚珠9,以减小安装座81转动时与焙烧腔2底面的摩擦力,提高安装座81和焙烧腔2的使用寿命。竖直槽84底面水平固定安装有与方形柱85底面相互配合的环状石墨盘根10,通过环状石墨盘根10对方形柱85起到进一步的缓冲作用。

[0043]

所述密封机构4包括盖板41、定位销42、内螺纹环43、第一密封槽44、第二密封槽45、油槽46、通槽47、密封板48、升降杆49、顶板410、安装环411、连接杆412和阀门413。盖板41为水平状态且与罐体1顶面相互配合,盖板41底面竖直固定安装有定位销42,罐体1顶面开设有与定位销42相互配合的插槽。盖板41为圆形且外侧壁上开设有螺纹槽,罐体1外侧壁上开设有螺纹槽。盖板41外侧壁上通过螺纹转动配合有内螺纹环43。内螺纹圈43与罐体1外侧壁上的螺纹槽相互配合。将定位销42对准罐体1顶面的插槽后将盖板41放置在罐体1顶面上,然后转动内螺纹环43,内螺纹环43与盖板41外侧壁上的螺纹槽以及罐体1外侧壁上的螺纹槽配合在一起,从而将盖板41与罐体1固定连接在一起。第一密封槽44为环形且水平开设在罐体1顶面上。盖板41底面开设有与第一密封槽44相互配合的第二密封槽45。盖板41内部开设有油槽46,第二密封槽45和油槽46之间通过通槽47连通。油槽46内竖直滑动安装有与其侧壁相互配合的密封板48,密封板48顶部竖直固定安装有贯穿盖板41的升降杆49,升降杆49顶部水平固定安装有圆形的顶板410。顶板410底面水平转动配合有与内螺纹环43轴线重合的安装环411。安装环411底面与内螺纹环43顶面之间通过连接杆412固定连接。将定位销42对准罐体1顶面的插槽后将盖板41放置在罐体1顶面上后,第一密封槽44和第二密封槽45组合在一起成为一个密闭的环形槽。转动内螺纹环43时,内螺纹环43带动连接杆412和安装环411转动同时下降,安装环411带动顶板410和升降杆49下降。升降杆49下降过程中推动密封板48沿着油槽46向下移动,密封板48将油槽46内的密封油挤入第一密封槽44和第二密封槽45,从而通过密封油对盖板41和罐体1顶面之间的空隙进行密封,提高了密封的效果。需要将盖板41打开时,只需反向转动内螺纹环43使得内螺纹环43上升,从而带动密封板48沿着油槽46向上移动,进而将第一密封槽44和第二密封槽45的密封油吸回至油槽46内。通槽47内安装有阀门413,以保证焙烧过程中密封板48下方的密封油不会发生回流。

[0044]

安装座81内对应每个支撑杆82的位置开设有连通竖直槽84的第一气槽11。支撑杆82内开设有连通第一气槽11的第二气槽12。支撑杆82上自上而下均匀设置有若干个沿齿轮圈83径向布置的导向套13,导向套13与第二气槽12相互连通。导向套13内滑动配合有限位杆14。限位杆14外端固定安装有半球形的支撑块15。限位杆14内端与第二气槽12内壁之间水平连接有复位弹簧16。方形柱85沿着竖直槽84向下移动时挤压第一气槽11内的空气,使得第一气槽11与第二气槽12内的气压增大,从而通过气压作用推动限位杆14沿着导向套13滑动,限位杆14拉伸复位弹簧16,直至支撑块15贴合到石墨电极胚料外侧面。将石墨电极胚料取出后,通过复位弹簧16的弹力作用带动限位杆14沿着导向套13滑动恢复至初始位置。通过限位杆14带动支撑块15对石墨电极胚料进行限位固定,确保放置石墨电极胚料的过程中胚料不会与焙烧腔2内部发生碰撞。

[0045]

本实施例中耐高温石墨电极成型加工装置的工作步骤如下:将石墨电极胚料竖直

放入焙烧腔2内,使得石墨电极胚料底面贴合到托盘86上,然后松开石墨电极胚料。石墨电极胚料受重力作用向下移动,缓冲机构8对石墨电极胚料的下降过程起到缓冲作用;支撑块15对石墨电极胚料外壁进行限位固定。石墨电极胚料到达最低位置后,通过密封机构4对罐体1顶部进行密封,通过加热棒3对焙烧腔2内部空气进行加热。通过驱动电机5带动支撑杆82、安装座81以及石墨电极胚料整体转动,使得石墨电极胚料表面各处都能得到均匀焙烧。

[0046]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让