一种超硬铝合金材料及其制备方法与流程

2021-01-30 07:01:30|

2021-01-30 07:01:30| 361|

361| 起点商标网

起点商标网

[0001]

本发明属于铝合金技术领域,具体涉及一种超硬铝合金材料及其制备方法。

背景技术:

[0002]

7系超硬铝合金经过热处理(尤其是t6热处理)强化后,强度高、硬度高、韧性好。通过挤压成型,其室温强度可达到600mpa。被广泛应用于航空航天、汽车等需要高强度的领域。但超硬铝合金的缺点是抗应力腐蚀性能和断裂韧性较低,耐热性不好。如果不进行热处理的话,其力学性能都比较低,而且工作过程硬度衰减较快,同时,通常工作温度都必须在120℃以下。

[0003]

随着以铝代钢、实现轻量化的发展趋势,对用铝合金代替钢铁应用于模具(尤其是鞋模)上的需求日益迫切,而且提出了具体的铝合金模具的使用要求。如在鞋模模具应用方面,一是考虑到热处理环节的成本因素,提出了对铝合金模具不进行热处理的需求;二是由于鞋模模具采用了300℃以上的喷铁氟龙工艺后,相当于进行了退火处理导致影响到原有硬度的降低;三是鞋模模具的工作温度通常在180-190℃,远超出了传统超硬铝合金的工作温度范围;四是要求鞋模模具的铸态第7天硬度达到120hbw以上,并且在180-190℃的高温与常温交变条件下连续使用后硬度的衰减速度要慢,三个月后仍不能低于80hbw。

[0004]

然而目前的超硬铝合金难以达到上述要求。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供一种可实现在较高温度下工作的超硬铝合金材料及其制备方法。

[0006]

本发明提供一种超硬铝合金材料,按重量百分比计,包括硅≤0.15%、铁≤0.15%、铜:0.25%-0.35%、锰:0.60%-0.73%、镁:1.20%-1.50%、锌:7.2%-7.6%、钛:0.01%-0.028%、铬:0.25%-0.40%、稀土元素:0.03%—0.05%,所述锌含量和镁含量的比值为5.0—5.7,所述锌、镁、铜含量的重量百分比总和为8.8%—9.3%。

[0007]

优选地,还包括镉≤0.01%。

[0008]

优选地,还包括铅≤0.1%。

[0009]

本发明还提供一种超硬铝合金材料,按重量百分比计,由如下组分组成:硅≤0.15%、铁≤0.15%、铜:0.25%-0.35%、锰:0.60%-0.73%、镁:1.20%-1.50%、锌:7.2%-7.6%、钛:0.01%-0.028%、铬:0.25%-0.40%、稀土元素:0.03%—0.05%、铅:≤0.1、镉≤0.01,余量为铝,所述锌含量和镁含量的比值为5.0—5.7,所述锌、镁、铜含量的重量百分比总和为8.8%—9.3%。

[0010]

优选地,所述超硬铝合金材料用于制备鞋模模具。

[0011]

本发明还提供一种超硬铝合金材料的制备方法,包括如下步骤:

[0012]

(1)向炉膛中加入80%-99%的铝锭,升温至830℃-850℃;

[0013]

(2)加入锰添加剂、铬添加剂和铜,然后加入剩余的铝锭;

[0014]

(3)加入锌熔化,温度控制在750℃-770℃之间;

[0015]

(4)进行精炼后加入镁;

[0016]

(5)控制温度在740℃-760℃之间加入铝钛硼细化剂;

[0017]

(6)加入稀土中间合金;

[0018]

(7)温度740℃-760℃开始浇铸,浇铸过程中,温度控制在710℃-760℃。

[0019]

优选地,所述精炼采用无钠精炼剂,所述无钠精炼剂的加入量为铝液重量的0.05%-0.3%。

[0020]

优选地,所述步骤(2)中,加入锰添加剂、铬添加剂和铜后,净置5-15分钟,然后加入剩余的铝锭。

[0021]

优选地,所述步骤(4)中,加入镁后,除气10-30分钟。

[0022]

优选地,所述步骤(7)中,浇铸过程采用过滤箱过滤,并采用氮气通过底部15-25μm孔径的透气砖进行在线除气作进一步的净化处理。

[0023]

优选地,所述步骤(6)中,加入稀土后,静置5-15分钟;所述步骤(2)中,锰添加剂和铬添加剂加入后,净置5-15分钟,然后强化搅拌。

[0024]

本发明提供的超硬铝合金材料及其制备方法,铝合金材料具有较好的耐高温性能。

附图说明

[0025]

通过附图中所示的本发明优选实施例更具体说明,本发明上述及其它目的、特征和优势将变得更加清晰。在全部附图中相同的附图标记指示相同的部分,且并未刻意按实际尺寸等比例缩放绘制附图,重点在于示出本的主旨。

[0026]

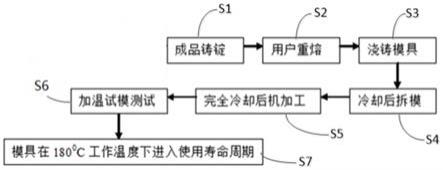

图1为本发明实施例提供的超硬铝合金用于制备鞋模模具的工艺示意图;

具体实施方式

[0027]

下面结合具体实施例对本发明技术方案作进一步的详细描述,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0028]

参考图1,本发明实施例提供一种超硬铝合金材料,按重量百分比计,包括硅≤0.15%、铁≤0.15%、铜:0.25%-0.35%、锰:0.60%-0.73%、镁:1.20%-1.50%、锌:7.2%-7.6%、钛:0.01%-0.028%、铬:0.25%-0.40%、稀土元素:0.03%—0.05%,锌含量和镁含量的比值为5.0—5.7,锌、镁、铜含量的重量百分比总和为8.8%—9.3%。

[0029]

本实施例提供的超硬铝合金属于al-zn-mg-cu系,zn和mg形成主要的强化相mgzn

2

,可对铝合金产生明显的强化作用。在此基础上添加了cu,其强化效果可进一步提高。添加的锰、铬等过渡族元素在合金中生成的化合物,既可进一步提高合金的强度,又能改善塑性和抗应力腐蚀性能。尤其是cr的加入,可改善超硬铝合金的韧性和降低应力腐蚀开裂的敏感性。钛、硼能细化合金在铸态时的晶粒,提高和稳定合金的性能。稀土可以显著改善铝合金的金相组织,细化晶粒,去除铝合金中的气体和有害杂质,减少裂纹源,提高合金的强度,改善加工性能,并提高合金的耐腐蚀性能。铁会降低合金的耐蚀性和力学性能,尤其对锰含量较高的合金更为明显。铁和硅都是有害杂质,不仅会降低强度和耐蚀性,而且会显著地降低断裂韧性,所以,铁含量应尽可能低。硅会降低合金的强度,增加裂纹倾向。

[0030]

本实施例提供的超硬铝合金,合金铸态第7天硬度与各元素分别存在以下特有的非线性量化关系:

[0031]

硬度与zn含量存在二次函数关系:y=-61.539x

2

+922.74x-3333.7,并且zn含量在7.5%附近出现硬度最高的拐点,在系统的控制范围内铸态硬度最低不低于122hbw。

[0032]

硬度与mg含量存在二次函数关系:y=-87.078x

2

+239.01x-39.194,并且mg含量在1.37%附近出现硬度最高的拐点,在系统的控制范围内铸态硬度最低不低于124hbw。

[0033]

硬度与zn/mg的比值存在二次函数关系:y=1.5467x

2-15.736x+164.28,且该比值在5.0—5.7的范围内硬度基本呈单调递增。

[0034]

硬度与cu含量存在二次函数关系:y=2157.2x

2-1273.9x+311.96,且cu含量在0.295%附近出现硬度最低拐点,在系统的控制范围内这个最低点的铸态硬度也不低于122hbw。

[0035]

基于硬度分别与zn、mg、cu在系统控制范围内的二次函数关系的研究和实验分析,zn、mg、cu含量的重量百分比总和在8.8—9.3%之间成为强化效果较好的控制范围。

[0036]

硬度与mn在含量范围内存在二次函数关系:y=427.97x

2-613.86x+343.7,且在含量为0.71%附近出现硬度最低拐点。

[0037]

硬度与cr在含量范围内存在二次函数关系:y=2286.4x

2-1584.7x+398.06,且在含量为0.345%附近出现硬度最低拐点。

[0038]

mn与cr在这个合金系统中,可以改善和提高合金的韧性,降低应力腐蚀开裂的敏感性。当其含量处在影响到硬度最低拐点时为韧性最好,而且此时的铸态硬度值也不低于123hbw。

[0039]

硬度与ti含量存在二次函数关系:y=-36302x

2

+1455.6x+110.29,且ti含量在0.02%附近出现硬度最高拐点。所以,采用的铝钛硼细化剂也需要符合这一个合金系统的独特的性能影响要求。

[0040]

在这个合金的组成要素系统中,合金的铸态第7天硬度与在系统的控制范围内各元素之间的多元交互作用存在以下特有的多元线性函数关系:y=83.76cu-4.29mn+7.77mg+3.97zn+7.37zn/mg+258.47ti+52.54cr。

[0041]

在优选实施例中,所述硅≤0.10%、铁≤0.10%、铜:0.27%-0.32%、锰:0.62%-0.70%、镁:1.30%-1.40%、锌:7.4%-7.6%、钛:0.02%-0.028%、铬:0.30%-0.40%、稀土元素:0.03%—0.04%。

[0042]

在优选实施例中,还包括镉≤0.01%,铅≤0.1%。

[0043]

本发明实施例还提供一种超硬铝合金材料,按重量百分比计,由如下组分组成:硅≤0.15%、铁≤0.15%、铜:0.25%-0.35%、锰:0.60%-0.73%、镁:1.20%-1.50%、锌:7.2%-7.6%、钛:0.01%-0.028%、铬:0.25%-0.40%、稀土元素:0.03%—0.05%、铅:≤0.1、镉≤0.01,余量为铝,锌含量和镁含量的比值为5.0—5.7,锌、镁、铜含量的重量百分比总和为8.8%—9.3%。

[0044]

在优选实施例中,超硬铝合金材料用于制备鞋模模具,可免除热处理环节,第7天硬度达到125hbw以上。具有节省热处理成本和设备资源的优势。

[0045]

本实施例的超硬铝合金材料制备的鞋模模具铸造出来后经过15天的自然时效硬度达到135hbw以上,且投入使用前自然时效时间越长其硬度越高稳定性越好。

[0046]

本实施例的超硬铝合金材料制备的鞋模模具的工作温度可达到180℃-190℃,远超出传统常规超硬铝合金不高于120℃的工作温度。

[0047]

本实施例的超硬铝合金材料制备的鞋模模具可处在180-190℃的高温与常温的交变条件下连续长时间使用。

[0048]

本实施例的超硬铝合金材料制备的鞋模模具在高温与常温交变条件下连续长时间使用时的硬度衰减速度慢,三个月后仍不低于110hbw。

[0049]

本实施例的超硬铝合金材料制备的鞋模模具制作后不但硬度高,且韧性好,裂纹倾向不敏感。

[0050]

本实施例的超硬铝合金材料具有良好的耐腐蚀性能,材料具有良好的金属遗传性。用于后续模具铸造熔炼时无需再加铝钛硼细化剂。且具有环保再生利用的特点。

[0051]

本发明还提供一种超硬铝合金材料的制备方法,包括如下步骤:

[0052]

(1)向炉膛中加入80%-99%的铝锭,开火熔化,升温至830℃-850℃;

[0053]

(2)搅拌,加入锰添加剂、铬添加剂和铜,静置,搅拌,完全反应后,加入剩余的铝锭,搅拌3-8分钟;

[0054]

(3)熔化后,加入锌熔化,搅拌3-8分钟,温度控制在750℃-770℃之间;

[0055]

(4)精炼完毕后,搅拌,扒渣,然后加入镁;净置3-10分钟,机械搅拌3-8分钟,取样检验成分,控制成分满足:硅≤0.15%、铁≤0.15%、铜:0.25%-0.35%、锰:0.60%-0.73%、镁:1.20%-1.50%、锌:7.2%-7.6%、铬:0.25%-0.40%、铅:≤0.1、镉≤0.01,余量为铝,锌含量和镁含量的比值为5.0—5.7,锌、镁、铜含量的重量百分比总和为8.8%—9.3%。

[0056]

(5)控制温度在740℃-760℃之间加入铝钛硼细化剂;

[0057]

(6)加入稀土中间合金,机械搅拌3-8分钟,净置5-10分钟;

[0058]

(7)温度740℃-760℃开始浇铸铸锭,浇铸过程中,温度控制在710℃-760℃,浇铸铝锭过程保持在过滤箱除气。

[0059]

在优选实施例中,精炼采用无钠精炼剂,无钠精炼剂的加入量为铝液重量的0.05%-0.3%。精炼过程中采用氮气作为载流气体喷吹无钠精炼剂进行精炼,优选地,精炼剂加入量为铝液重量的0.2%。采用可调速精炼器控制精炼速度,精炼时间按1.5分钟/公斤精炼剂控制。

[0060]

在优选实施例中,步骤(2)中,加入锰添加剂、铬添加剂和铜后,净置5-15分钟,然后加入剩余的铝锭。

[0061]

在优选实施例中,步骤(4)中,加入镁后,除气10-30分钟。

[0062]

在优选实施例中,步骤(7)中,浇铸过程采用过滤箱过滤,并保持采用氮气通过底部15-25μm孔径的透气砖进行在线除气作进一步的净化处理。

[0063]

在优选实施例中,步骤(7)中,浇铸过程5-8分钟搅拌一次。炉内铝液温度控制在710-760℃之间。浇铸前先把铝液分配器、模具等提前预热。

[0064]

浇铸时对铝锭液面进行打皮,要求铝液干净,铝锭无渣粒、无夹杂物、无披锋,冷隔多的铝锭应剔除。

[0065]

铝液浇铸完毕,必须及时清理干净炉膛和炉壁的残余铝渣,保证下炉次产品的质量。

[0066]

在优选实施例中,步骤(4)中,进行除气和精炼后,加入镁;本实施例中,铝液温度保证在750-770℃时进行除气和精炼。所用的除气和搅拌工具要提前预热。除气精炼时,应先开气后把工具插入铝液中。除气和精炼时金属液沸腾高度不高于15cm,气压在0.15-0.25mpa,除气管要前后左右往返移动。除气精炼结束时,先拿出通气管后方可关闭气阀。

[0067]

在优选实施例中,步骤(5)中,铝钛硼细化剂加入前先进行烘烤,加入时分别在炉膛四个角位及中心位置投放,并搅拌均匀。

[0068]

在优选实施例中,步骤(2)中,锰添加剂和铬添加剂加入前,炉膛铝液面的灰渣必须清理干净,然后分别在炉膛四个角位及中心位置投放,加入后必须净置5-15分钟,然后强化搅拌。

[0069]

在优选实施例中,稀土为镧和/或铈,加入前先烘烤,加入时在炉膛四个角位及中心位置投放,并搅拌均匀。

[0070]

在优选实施例中,步骤(6)中,加入稀土后,静置5-15分钟。

[0071]

为了对本发明的技术方案能有更进一步的了解和认识,现列举几个较佳实施例对其做进一步详细说明。

[0072]

实施例1-6和对比例1-6的合金具体配方如表1所示。

[0073]

表1

[0074]

[0075][0076]

实施例1-6和对比例1-6的合金制备方法和鞋模制备方法如下:

[0077]

投入约98%铝锭,开火熔化,升温在830-850℃。

[0078]

搅拌,锰添加剂和铬添加剂加入前,炉膛铝液面的灰渣必须清理干净,然后分别在炉膛四个角位及中心位置投放锰添加剂和铬添加剂,加入后必须净置10分钟,然后强化搅拌,然后加入铜,净置10分钟,机械搅拌5分。

[0079]

完全反应后,加入余下2%的铝锭熔化,机械搅拌5分钟。

[0080]

熔化后,加入全部的纯锌熔化,机械搅拌5分钟。

[0081]

控制温度在750-770℃之间,进行除气和精炼。所用的除气和搅拌工具要提前预热。除气精炼时,应先开气后把工具插入铝液中。除气和精炼时金属液沸腾高度不高于15cm,气压在0.15-0.25mpa,除气管要前后左右往返移动。除气精炼结束时,先拿出通气管后方可关闭气阀。

[0082]

采用氮气作为载流气体喷吹无钠精炼剂进行精炼。精炼剂加入量为铝液重量的0.2%。采用可调速精炼器控制精炼速度,精炼时间按1.5分钟/公斤精炼剂控制。

[0083]

除气精炼完毕后,搅拌,除渣。

[0084]

加入镁,净置5分钟,机械搅拌5分钟。

[0085]

取样检验成分,继续除气20分钟以上。

[0086]

成分合格后,740-760℃加入铝钛硼细化剂。铝钛硼细化剂加入前先烘烤,加入时在炉膛四个角位及中心位置投放,并搅拌均匀。

[0087]

加入稀土,可以是la、ce的一种或两种。加入前先烘烤,加入时在炉膛四个角位及中心位置投放,并搅拌均匀。机械搅拌5分钟,净置5-10分钟。

[0088]

温度740-760℃开始浇铸铸锭。浇铸前先把铝液分配器、模具等提前预热。浇铸过程5-8分钟搅拌一次,炉内铝液温度控制在710-760℃之间。

[0089]

浇铸过程保持采用氮气在过滤箱继续对铝液进行除气。过滤箱除气通过孔径为15-25μm的透气砖进行。

[0090]

浇铸时对铝液面进行打皮,要求铝液干净,铝锭无渣粒、无夹杂物、无披锋,冷隔多的铝锭应剔除。

[0091]

铝液浇铸完毕,必须及时清理干净炉膛和炉壁的残余铝渣,保证下炉次产品的质量。

[0092]

将浇铸得到的成品铸锭用于制备鞋模模具,参考图1,制备工艺步骤如下:

[0093]

s1成品铸锭;s2用户重熔;s3浇铸模具;s4冷却后拆模;s5完全冷却后机加工;s6加温试模测试;s7模具在180℃工作温度下进入使用寿命周期。

[0094]

效果实施例

[0095]

将实施例1-6和对比例1-6的合金材料制备得到鞋模模具进行性能测试,具体测试

结果如表2所示。

[0096]

表2

[0097][0098][0099]

由表2的数据可以看出,本实施例1-6的铝合金材料代替钢材,用于制备鞋模,实现

了模具轻量化、耐腐蚀、无裂纹现象,不用热处理可满足鞋模3个月以上的在180-190℃高温与常温交变环境下连续反复冲压的硬度要求。

[0100]

对比例1中锌元素和镁元素含量较高,试模时模具中间出现裂纹,脆性大。

[0101]

对比例2中铬元素和锰元素含量较少,韧性不足,试模时模具局部出现微裂纹。

[0102]

对比例3中硅元素和铁元素过高,性能降低,裂纹倾向增加,试模时出现多处裂纹。

[0103]

对比例4中,尽管其他组分在本发明含量范围内,但是zn/mg比值偏低,模具硬度偏低。

[0104]

对比例5中,尽管其他组分在本发明含量范围内,但是zn、mg、cu含量的重量百分比总和偏低,模具硬度也偏低。

[0105]

对比例6中钛含量过低,且没有加入稀土,合金的晶粒得不到有效细化和除杂净化,硬度偏低且试模时出现多处裂纹。

[0106]

综上,说明本发明配方合理,并且合理限定zn/mg比值以及zn、mg、cu含量的重量百分比总和,实现得到的铝合金材料不用热处理可满足鞋模3个月以上的在180-190℃高温与常温交变环境下连续反复冲压的硬度要求。

[0107]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让