一种铁路客车用热轧低屈强比高耐候钢及其制造方法与流程

2021-01-30 05:01:42|

2021-01-30 05:01:42| 325|

325| 起点商标网

起点商标网

[0001]

本发明涉及钢铁材料技术领域,具体为一种铁路客车用热轧低屈强比高耐候钢及其制造方法。

背景技术:

[0002]

随着铁路的多次提速和铁路客车的换代升级,新一代动力集中型铁路客车将逐步取代普速列车。其车体用钢在使用寿命、服役环境等方面也进行了较大改进。该车型主要采用高耐蚀型耐候钢,较普速列车用耐候钢耐候性提高约1倍以上。同时具备良好的低温韧性,满足极寒条件的服役环境。另外在满足低屈强比的基础上具备良好的成形性能,适用于冲压、辊弯等车体成形件的制造。

[0003]

目前,国内关于热轧高耐候钢及其制造方法已申请了多项专利。

[0004]

专利公开号为cn 105274446a的发明专利公开了一种高铬耐候钢及其制备方法,其化学成分为:c≤0.07%;si≤0.50%;mn≤1.5%;p≤0.02%;s≤0.010%;cr:4.50-5.50%;cu:0.20-0.55%;ni:0.10-0.65%;ti:0.01-0.03%,其余为fe和不可避免的杂质。屈服强度450-510mpa,抗拉强度550-630mpa,屈强比0.80-0.81,延伸率≥25%,-40℃低温冲击≥300j,相对腐蚀率≤25%。

[0005]

专利公开号为cn 101376953a的发明专利公开了一种高耐蚀高强度耐候钢及其制造方法,其化学成分c:0.002-0.005%,属于超低碳钢;si;0.20-0.40%,mn:0.01-0.05%,p≤0.020%;s≤0.008%;cr:4.5-5.5%,ni≤0.4%;cu:0.2-0.4%;ti≤0.03%;n:0.001-0.006;als:0.01-0.05%;ca:0.001-0.006%。屈服强度大于700mpa,延伸率大于20%,屈强比0.86-0.88。

[0006]

专利公开号为cn 103290331a的发明专利公开了一种屈服强度450mpa的高强度高耐腐蚀性能钢板材及其生产方法,c:0.002-0.005%,同样属于超低碳钢;si:0.15-0.35%;mn:0.1-0.9%,p≤0.012、s:≤0.008%;cu:0.25-0.5、cr:2.80-4.0%、ni:0.12-0.35%、al:0.01-0.05%;nb:0.015-0.030,屈服强度≥450mpa,抗拉强度550-750mpa,屈强比0.80左右,延伸率20%以上,耐大气腐蚀速率为q345b的30%以下。

[0007]

以上专利皆为屈服强度大于450mpa的高强度高耐蚀型耐候钢及其制造方法,延伸率下限值在20-25%之间,同时屈强比皆≥0.80,生产出的板材在冲压成形时存在开裂等风险。综上所述目前尚无一种屈服强度350-450mpa级的低强度级别、低屈强比、高塑韧性的高耐候钢及其制造方法。

[0008]

另外专利公开号为cn 108004477a的发明专利公开了一种耐大气腐蚀热轧钢带及其生产方法,其化学成分为:c:0.04-0.07%;si≤0.40%;mn≤0.30-0.50%;p≤0.015%;s≤0.005%;cr:3.50-4.50%;cu:0.30-0.45%;ni:0.25-0.35%,n≤0.006%;als≤0.05%,其余为fe和不可避免的杂质。屈服强度≥350mpa;抗拉强度≥490mpa;延伸率≥22%,耐腐蚀速率≤30%。所述产品c含量较高,延伸率低,成形性能较差。且该专利涉及产品厚度规格仅限于2.0-4.0mm。

[0009]

在现有技术中,耐候钢板的屈强比相对较高,同时其成形性能相对较差,难以很好的满足铁路客车的使用需求,其低温韧性和耐腐蚀性能不佳,从而使得铁路客车的使用寿命降低,增加了维护或升级成本。

技术实现要素:

[0010]

(一)解决的技术问题

[0011]

针对现有技术的不足,本发明提供了一种铁路客车用热轧低屈强比高耐候钢及其制造方法,解决了在现有技术中,耐候钢板的屈强比相对较高,同时其成形性能相对较差,难以很好的满足铁路客车的使用需求,其低温韧性和耐腐蚀性能不佳,从而使得铁路客车的使用寿命降低的问题。

[0012]

(二)技术方案

[0013]

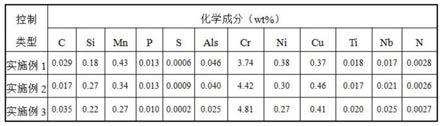

为实现以上目的,本发明通过以下技术方案予以实现:一种铁路客车用热轧低屈强比高耐候钢及其制造方法,钢带的主要化学成分组成及其重量百分比含量为c:0.01-0.04%;si:0.10%-0.30%;mn:0.20-0.50%;p:≤0.015%;s:≤0.003%;cr:3.5-5.0%;ni:0.20-0.40%;cu:0.35-0.50%;als:0.025-0.050%;nb:0.010-0.030%;ti:0.010-0.025%;余量为fe及不可避免的夹杂,具体操作如下:

[0014]

s1、铁水预处理深脱硫;

[0015]

s2、进行rh、lf、连铸和转炉冶炼操作,关键操作要点如下:

[0016]

按照上述化学成分进行钢水冶炼。铬铁合金在rh和lf精炼工序中分批加入,其中在rh中将cr含量调至0.9-1.5%,剩下铬铁合金在lf中加完,将cr调至内控范围3.5-5.0%。增大rh温度补偿量,控制lf进站温度≥1560℃,减少lf处理周期;

[0017]

s3、热装,具体操作如下:

[0018]

为减少铸坯裂纹敏感性,应采用热装生产,铸坯切割完成之后入保温坑堆垛缓冷,热装入炉之前,连铸板坯角部最低温度不能低于400℃。更优选地,同一块铸坯从切割到热装入炉间隔时间不长于4小时;

[0019]

s4、轧制,具体操作如下:

[0020]

采用两阶段轧制,粗轧采用大压下量,该阶段累计压下率≥80%,中间坯厚度40-45mm,精轧开轧温度≥1000℃,精轧终轧温度840-900℃;

[0021]

s5、进行层流冷却和卷取操作,具体操作如下:

[0022]

采用前段冷却。更优选地,采用前段稀疏冷却改善薄规格板形。卷取温度为620-680℃。

[0023]

(三)有益效果

[0024]

本发明提供了一种铁路客车用热轧低屈强比高耐候钢及其制造方法。具备以下有益效果:该铁路客车用热轧低屈强比高耐候钢及其制造方法,通过制造方式和配方的改良,使得钢板具有低屈强比和良好的成形性能,适用于冲压成形件的制造,同时具备良好的低温韧性和耐腐蚀性能,其中耐腐蚀性能较普通耐候钢提高约一倍,大幅提高产品的使用寿命和服役周期。该产品主要用于新一代动力集中型铁路客车车体制造。

0.50%。

[0043]

4)cr:铬能显著改善钢的钝化效果,促进钢表面形成致密的钝化膜,隔绝腐蚀性介质提高钢的耐大气腐蚀性能,所以本发明主要采用高cr设计进一步提高耐大气腐蚀性能,但过高的cr增加了制造成本,同时对焊接及韧性不利,所以控制其质量百分比在3.5-5.0%。

[0044]

5)ni:向钢中添加一定含量的ni,改善钢板耐候性,更重要的是钢中加ni可以有效降低铜脆和减少裂纹敏感性,同时ni亦是改善钢材低温韧性的合金元素。综合成本考虑,ni合适的加入量为0.20-0.40%。

[0045]

6)cu:铜是提高钢材耐蚀性能的主要合金元素之一,同时通过固溶强化、沉淀强化等强化作用增加强度,但是过高的铜会在高p条件下,在晶界形成低熔点金属间化合物,造成严重的铜脆及沿晶断裂,因此铜含量控制在0.35-0.50%。

[0046]

7)nb和ti:铌和钛主要与钢中的n、c元素结合,生成碳氮化物,结合控制轧制和控制冷却工艺充分发挥其细晶强化和析出强化作用,提高强度和塑韧性。另外,ti与n结合形成tin对焊接过程中奥氏体晶粒粗化有明显抑制作用,提高材料焊接性能;nb可进一步改善钢板的低温韧性。综合以上考虑nb:0.010-0.030%;ti:0.010-0.025%。

[0047]

8)p易于在晶界偏析,增加钢的冷脆性,降低低温韧性和焊接性能,控制在0.0015%以下。s在钢中形成低熔点的fes产生热脆现象,降低韧性,控制在0.003%以下。

[0048]

本发明所述热轧低屈强比高耐候钢具有如下优点:

[0049]

本发明钢板的力学性能:rel≥350mpa,490≤rm≤690mpa,屈强比≤0.75,a≥30%,-60℃kv2≥100j(冲击试样尺寸:5

×

10

×

55mm),具有低屈强比、优良的强度和塑韧性。

[0050]

本发明钢板具有良好的冷弯成形性能。经过180

°

单倍冷弯(d=a)后,弯曲试样外侧面没有裂纹出现,具有较好的冷弯成形性能,便于下游用户的冲压成形加工。

[0051]

本发明的钢板具备优异的耐大气腐蚀性能,72h周浸腐蚀试验,相对q345b耐腐蚀速率≤27%。

[0052]

实施例

[0053]

以下通过具体实施例对本发明的技术方案做进一步说明。

[0054]

本发明提供了一种350mpa级热轧低屈强比高耐候钢及其制造方法,所述钢带的主要化学成分组成及其重量百分比含量(wt%)为c:0.01-0.04%;si:0.10%-0.30%;mn:0.20-0.50%;p:≤0.015%;s:≤0.003%;cr:3.5-5.0%;ni:0.20-0.40%;cu:0.35-0.50%;als:0.025-0.050%;nb:0.010-0.030%;ti:0.010-0.025%;余量为fe及不可避免的夹杂。

[0055]

本发明采用传统热连轧工艺生产,工艺流程包括:铁水预处理深脱硫

→

转炉冶炼

→

rh

→

lf

→

连铸

→

热装

→

热连轧

→

层流冷却

→

卷取。

[0056]

1)按照上述化学成分进行钢水冶炼。铬铁合金在rh和lf精炼工序中分批加入,其中在rh中将cr含量调至0.9-1.5%,剩下铬铁合金在lf中加完,将cr调至内控范围3.5-5.0%。

[0057]

2)板坯在缓冷过程中出现横向裂纹的风险较高,为减少铸坯裂纹敏感性,应采用热装生产。铸坯切割完成之后入保温坑堆垛缓冷,热装入炉之前,连铸板坯角部最低温度不

能低于400℃。更优选地,同一块铸坯从切割到热装入炉间隔时间不长于4小时。

[0058]

3)热连轧首先对板坯进行加热,加热温度为1200℃~1250℃,保温时间≥180min。板坯出炉经过高压水除鳞然后在热连轧机组进行粗轧和精轧,粗轧采用大压下量,该阶段累计压下率≥80%;精轧开轧温度≥1000℃,终轧温度840-900℃。精轧结束后进行控制冷却、卷取,卷取温度控制在620~680℃,卷取后空冷至室温。

[0059]

按照tb/t 2375《铁路用耐候钢周期浸润腐蚀试验方法》对本发明各实施例钢种进行了实验室加速腐蚀试验模拟大气环境腐蚀,试验周期72h,与q345b进行对比。各实施例钢种及对比样的耐大气腐蚀性能如图4所示。

[0060]

综上所述,该铁路客车用热轧低屈强比高耐候钢及其制造方法,通过制造方式和配方的改良,使得钢板具有低屈强比和良好的成形性能,适用于冲压成形件的制造,同时具备良好的低温韧性和耐腐蚀性能,其中耐腐蚀性能较普通耐候钢提高约一倍,大幅提高产品的使用寿命和服役周期。该产品主要用于新一代动力集中型铁路客车车体制造。

[0061]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让