高精度鞋模铸造方法与流程

2021-01-30 04:01:23|

2021-01-30 04:01:23| 318|

318| 起点商标网

起点商标网

[0001]

本发明涉及模具铸造技术领域,具体而言,涉及高精度鞋模铸造方法。

[0002]

背景技术:

[0003]

鞋是每个人生活必需品,处于对舒适度、环保、健康等方面的考虑,生活中的人们更愿意选择一些款式、材质更好的鞋靴,款式好看的鞋可以提高个人形象,提升生活品味,而鞋材质的好坏能够对运动能力的发挥产生影响,更会对身体健康产生影响,鞋材质的好坏也能够决定人们在同等运动强度中消耗体能的多少。

[0004]

目前市面上的发泡鞋底,需要将发泡材料注入模具中然后加热成型。由于每个模具一次只能生产一个鞋底,为了保证产量,一般需要为同一型号的鞋底制作多套左右脚模具。鞋底模具常采用翻砂铸造和石膏型铸造等金属铸造方法制作。但是即使采用石膏型铸造,其尺寸精度仍然难以保证,仍然需要采用数控机床等设备进行整修,制作耗时长,成本高,存在较大的改进空间。

[0005]

技术实现要素:

[0006]

为了解决一般的发泡鞋底模具在铸造成型后尺寸精度难以保证,需要对整体进行整修加工,制作时间长,成本高的问题,提供高精度鞋模铸造方法。

[0007]

高精度鞋模铸造方法,包括以下步骤:步骤一:通过三维图纸数据利用数控机床雕刻出拟真模具;步骤二:以拟真模具为基础通过真空灌浆制作出石膏翻模;步骤三:待石膏翻模自然干燥后,将其放入加热炉中加热使石膏翻模中的水分被充分烘干;步骤四:将石膏翻模放置在浇注台的工作台面上,在石膏翻模外侧设置围合石膏翻模的围板,所述围板内壁与石膏翻模的外侧壁之间设置有浇注包裹槽;步骤五:操作浇注台的压板下降,使其压合于围板上方;步骤六:往压板上的浇注口中注入融化的金属液;步骤七:待金属液冷却后,升起压板,移走围板,取出石膏翻模并利用高压水枪将石膏翻模冲刷干净,得到金属液冷却形成的粗模;步骤八:切割粗模外侧四周因浇注包裹槽形成的多余部分和注模条,并进行打磨,制得成品鞋模;步骤九:回收步骤八切割产生的边角料,再次加热为金属液使用。

[0008]

进一步地,步骤三中加热炉对石膏翻模的加热时间为6h。

[0009]

进一步地,步骤四中浇注包裹槽的宽度为30mm。

[0010]

进一步地,所述围板的高度大于石膏翻模的高度。

[0011]

进一步地,所述拟真模具包括可对应扣合的上半模具和下半模具。

[0012]

进一步地,所述拟真模具的材料为塑料仿木。

[0013]

进一步地,步骤六中的金属液为融化的铝。

[0014]

本发明方案的优点在于:1、利用浇注包裹槽等手段对石膏翻模内部环境,进行保温,可避免石膏翻模内的铝水冷却过快而变形,从而直接铸造出高精度的模具,节省了整修工序,提高了模具制作效率,节省了生产成本。

[0015]

2、步骤实施简单快速,可使用原有石膏翻模。

[0016]

3、相比原有铸造方案的铸造过程增加的成本较少,普及应用方便。

[0017]

附图说明

[0018]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0019]

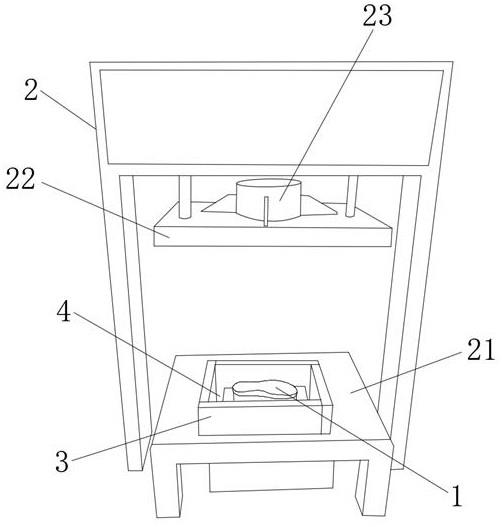

图1为石膏翻模放置在浇注台内的结构示意图。

[0020]

附图标识:1-石膏翻模,2-浇注台,21-工作台面,22-压板,23-浇注口,3-围板,4-浇注包裹槽。

[0021]

具体实施方式

[0022]

为了解决一般的发泡鞋底模具在铸造成型后尺寸精度难以保证,需要对整体进行整修加工,制作时间长,成本高的问题,提供高精度鞋模铸造方法。

[0023]

使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下获得的所有其他实施例,都属于本发明保护的范围。

[0024]

如图1所示,本实施例提供高精度鞋模铸造方法,包括以下步骤:步骤一:通过三维图纸数据,利用数控机床雕刻塑料仿木制作出拟真模具,所述拟真模具包括可对应扣合的上半模具和下半模具;步骤二:以拟真模具为基础通过真空灌浆制作出石膏翻模1;步骤三:待石膏翻模1自然干燥后,将其放入加热炉中加热6h,使石膏翻模中的水分被充分烘干;步骤四:将石膏翻模1放置在浇注台2的工作台面21上,在石膏翻模1外侧设置围合石膏翻模1的围板3,所述围板3的高度大于石膏翻模1的高度,所述围板3内壁与石膏翻模1的外侧壁之间留有30mm的浇注包裹槽4(即间隔空隙);步骤五:操作浇注台2的压板22下降,使其压合于围板3上方;步骤六:往压板22上的浇注口23中注入融化的铝水;

步骤七:待金属液冷却后,升起压板22,移走围板3,取出石膏翻模1并利用高压水枪将石膏翻模1冲刷干净,得到金属液冷却形成的铸铝粗模;步骤八:切割铸铝粗模外侧四周因浇注包裹槽4形成的多余部分和注模条,并进行打磨,制得成品鞋模;步骤九:回收步骤八切割产生的边角料,投入熔铝炉中循环使用。

[0025]

通过上述方法制造出的铸铝模具,由于在石膏翻模1的外侧设置了浇注包裹槽,4且围板3高度大于石膏翻模1,即石膏翻模1的四周和顶部均会浇注填充额外的铝水用于保温,避免了石膏翻模1内的铝水冷却过快而导致模具成品尺寸出现偏差,可有效提高石膏翻模1内铝水冷却后形成的鞋模的尺寸精度,将铸铝模具上的边角料切除并打磨平整后即可直接投入使用,节省了整修的时间和成本。

[0026]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明,即凡依本申请范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 石膏

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让