用于异种钢轨闪光焊后接头热处理的施工方法与流程

2021-01-30 04:01:05|

2021-01-30 04:01:05| 382|

382| 起点商标网

起点商标网

[0001]

本发明涉及钢轨轧制生产工艺方法领域,尤其是一种用于异种钢轨闪光焊后接头热处理的施工方法。

背景技术:

[0002]

目前,国内外高速、准高速及客货混运铁路多采用为共析珠光体材质钢轨,此类钢轨的含碳量通常在0.65~0.82%重量范围内,金相组织为珠光体,具有强韧性匹配良好,综合力学性能指标适中等特点。铁路的快速发展对钢轨服役性能提出了更高要求。由于传统珠光体钢轨的力学性能与焊接性能几乎发展到了极限,在此情形下,强度等级更高,兼顾良好耐磨损性能及抗接触疲劳性能的贝氏体钢轨应运而生,此类钢轨的含碳量通常在0.10~0.30%重量范围内,金相组织为贝氏体+少量马氏体(或马奥岛)和残余奥氏体组成的复相组织。现阶段,钢轨移动闪光焊已成为国内外铁路施工现场的主流钢轨在线焊接技术。随着贝氏体钢轨逐渐投入应用,贝氏体钢轨与铁路线上既有珠光体钢轨的混合使用,无疑为异种材质钢轨焊接带来了巨大挑战。此外,钢轨受焊接热循环作用后,焊接区域的淬硬层消失并在焊缝两侧形成宽度较大的低硬度区,导致焊缝及热影响区的硬度低于钢轨母材。钢轨在线路服役过程中,易优先在焊接接头的轨头踏面形成“鞍型”磨耗,不仅增加了轮轨冲击,还严重影响到钢轨使用寿命,甚至危及行车安全。因而,如何恢复钢轨因焊接而降低的力学性能就成了钢轨得以应用的前提。

[0003]

受熔化过程及高温影响,钢轨焊接过热区奥氏体晶粒粗大,导致该区域的硬度明显低于母材。软化后的钢轨焊接接头在服役过程中,易优先在接头轨头踏面部位形成“马鞍型”磨耗,增加了轮轨冲击,影响钢轨使用寿命,甚至危及行车安全。因此,国内现行铁道行业标准tb/t1632.2-2014《钢轨焊接第2部分:闪光焊接》及tb/t1632.4-2014《钢轨焊接第4部分:气压焊接》规定,对于热处理钢轨,焊接区域的平均硬度不得低于钢轨母材平均硬度的90%,且焊缝和热影响区的微观组织中不应有马氏体或贝氏体等有害组织。上述两项钢轨焊接标准所涉及的对象均为珠光体钢轨,而目前国内外尚无适用于贝氏体钢轨的焊接标准。因而,完全遵照国内现行钢轨焊接技术标准对贝氏体钢轨焊接接头的力学性能进行评估是不合适的,并且过高的焊接接头轨头踏面纵向硬度将导致接头疲劳性能下降,发生早期断裂。

[0004]

目前,国内钢轨焊接完成后一般遵照tb/t1632.2-2014《钢轨焊接第2部分:闪光焊接》及tb/t1632.4-2014《钢轨焊接第4部分:气压焊接》标准进行焊后正火热处理,以中频感应电加热或氧乙炔火焰加热作为热源将钢轨焊接接头加热至奥氏体化温度以上温度后,采取空冷或风冷工艺进一步提升钢轨焊接区域的踏面硬度。

[0005]

目前,还鲜有关于贝氏体钢轨与共析珠光体钢轨焊接接头的热处理方法的公开报道和文献资料。cn201610909362.1公开了一种过共析钢轨和pg4热处理共析珠光体钢轨焊接接头的焊后热处理方法,该方法包括将焊接得到的待冷却的钢轨焊接接头进行第一冷却至400℃以下,然后将第一冷却后的钢轨焊接接头加热至860~930℃,随后进行第二冷却至

钢轨焊接接头的踏面温度为410~450℃。采用该方法获得的异种钢轨焊接接头可满足国内现行铁道行业标准tb/t1632.2-2014《钢轨焊接第2部分:闪光焊接》中对于疲劳、拉伸、冲击以及静弯试验的测试要求。与本发明不同的是,上述发明涉及的对象为珠光体材质钢轨焊接接头,而本发明的对象为由贝氏体钢轨与共析珠光体钢轨形成的焊接接头。此外,本发明中还涉及到了对钢轨焊接接头进行回火的过程,以进一步提升焊接接头冲击韧性。

[0006]

申请号为201210394058.x,发明名称“贝氏体钢轨的热处理方法”的现有专利技术,公开了一种贝氏体钢轨的热处理方法,该方法包括将终轧后的钢轨自然冷却,以使钢轨轨头表层温度降至460~490℃;将钢轨以2.0~4.0℃/s的冷却速度强制冷却,以使钢轨轨头表层温度降至250~290℃;使钢轨温度自然回升直至钢轨轨头表层温度达到300℃以上;将钢轨置于炉膛温度为300~350℃的加热炉内回火处理2~6h;将钢轨空冷至室温。该发明的目的是为了获得综合力学性能良好的贝氏体钢轨,属于钢轨生产热处理工艺,并不适合于贝氏体与珠光体钢轨焊接接头的焊后热处理。

[0007]

申请号为201810480790.6,发明名称“热处理型贝氏体钢轨焊接接头焊后热处理方法”的现有专利技术,公开了一种贝氏体焊接接头焊后热处理方法,该方法具体为将焊接得到的待冷却接头踏面表面温度冷却到850~500℃的温度区间后对接头的轨头部分进行风冷,当踏面表面温度冷却至270~210℃后结束风冷,让接头自然冷却至室温。该发明是在贝氏体钢轨完成焊接后直接对接头实施风冷,钢轨焊后无加热过程,热处理效果有待商榷。

[0008]

中国铁道科学研究院赵国的硕士学位论文“贝氏体钢轨接头微观组织及伤损研究”中涉及的贝氏体钢轨与本发明中贝氏体钢轨属于不同的成分体系。由下表可见两种贝氏体钢轨母材成分中的si、ni、cr和mo含量明显不同。对于不同成分体系的钢轨,对应的焊后热处理工艺也就截然不同。

[0009]

贝氏体钢轨化学成分对比(质量分数%)

[0010]

分类csimnnicrmovalp、s对比文件0.1~0.30.5~0.91.0~2.30.30~0.750.6~1.30.2~0.7/0.004≤0.015本发明钢轨0.20~0.300.8~1.81.5~2.5/0.5~1.60.2~0.5/≤0.005≤0.010

[0011]

注释:“/”为不含该种元素。

[0012]

申请号:cn201410135909.8,发明名称:一种贝氏体钢轨焊接接头的焊后热处理方法,公开了贝氏体钢轨焊接接头的热处理方法并对钢轨接头热处理原理进行了介绍,焊后热处理过程中需将钢轨接头加热至奥氏体化温度以上,以压缩空气为冷却介质对焊接区域实施快速冷却,以恢复钢轨因焊接而降低的力学性能,上述专利的适用对象为具有相同材质的贝氏体钢轨。同时,该专利中也未对贝氏体焊接接头冲击韧性具体数值进行描述。而本发明则是以钢轨焊接余热作为接头焊后热处理的热源,通过控制不同温度段的冷却速度,控制相变过程,实现对异种钢轨接头的焊后热处理。现有研究表明:轧后热处理,特别是回火处理对低碳贝氏体钢的组织和性能具有显著影响,是提高低碳贝氏体钢综合力学性能的重要手段之一。本发明中,对开式电加热回火装置的应用可大幅提升钢轨焊接接头冲击韧性。此外,本申请的适用对象为由贝氏体钢轨和共析珠光体钢轨焊接形成的接头,焊缝两侧并不是单一材质的贝氏体钢轨。

[0013]

申请号:cn201810581145.3,发明名称:过共析钢钢轨与共析钢钢轨焊接接头的焊后热处理方法、申请号:cn201810720765.0,发明名称:钢轨焊接接头的热处理方法、申请号:cn201810710040.3,发明名称:异种材质钢轨焊接接头的热处理方法,上述3项专利对过共析钢钢轨与共析钢钢轨焊接接头焊后热处理方法进行了介绍,但上述专利中过共析钢钢轨与共析钢钢轨两种钢轨的组织均以珠光体为主,焊后热处理原理均为以压缩空气或水雾混合气为冷却介质,通过对奥氏体化温度的钢轨接头实施快速冷却,达到细化珠光体片层间距,提升钢轨焊接区域热塑性的目的。而本发明所涉及的对象为贝氏体钢轨与共析珠光体钢轨焊接形成的接头,贝氏体钢轨与共析珠光体钢轨材质上的差异导致上述方案不可直接适用于本专利申请。此外,本申请中分开式电加热回火装置的应用在稳定焊接接头组织、消除焊接残余应力的同时可大幅提升钢轨焊接接头冲击韧性,有助于改善异种钢轨接头服役性能。

[0014]

综上所述,铁路工程领域亟需一种适应于贝氏体钢轨与共析珠光体钢轨焊接接头的热处理方法,以改善钢轨因焊接而降低的踏面硬度,同时改善钢轨接头冲击韧性,以保证异种钢轨焊接接头的服役性能及铁路运行安全。

技术实现要素:

[0015]

本发明所要解决的技术问题是提供一种成本较低且处理后焊接接头力学性能良好的用于异种钢轨闪光焊后接头热处理的施工方法。

[0016]

本发明解决其技术问题所采用的技术方案是:用于异种钢轨闪光焊后接头热处理的施工方法,包括如下步骤:a、将贝氏体钢轨a和共析珠光体钢轨b焊接形成的温度为1310~1500℃的焊接接头进行第一阶段冷却,使钢轨焊接接头表面温度降低至100~200℃,其中,冷却速度为0.1~15.0℃/s;b、在第一次冷却之后,对钢轨焊接接头b进行全断面正火加热,使接头表面温度加热至920-980℃时停止加热,完成所述的正火加热;c、在正火加热完成后随即进行第二次冷却,第二次冷却的开冷温度不低于780℃,冷却长度包括以焊缝为中心两侧的各60~70

㎜

的范围,其中,所述的第二次冷却为快速冷却,冷却速度为3.5~6.0℃/s,终冷温度为460~520℃;d、焊接接头完成第二阶段冷却后,进行第三阶段冷却,使焊接接头表面温度降低至100~180℃,该阶段的冷却速度为0.6~1.0℃/s;e、对表面温度在100~180℃的钢轨焊接接头进行温度为280~350℃,保温时间为0.5~1.0h的回火热处理,回火过程结束后,取下回火装置,将焊接接头置于空气中自然冷却,使焊接接头表面温度降低至10~30℃的室温,该阶段的冷却速度为0.1~0.9℃/s。

[0017]

进一步的是,步骤b中,采用中频感应仿型电加热线圈和/或氧-乙炔火焰仿型加热器对钢轨焊接接头进行全断面正火加热。

[0018]

进一步的是,步骤c中,第二次冷却为采用压缩空气或水雾混合气进行的人工冷却,以及步骤d中,第三次冷却为采用压缩空气或水雾混合气进行的人工冷却。

[0019]

进一步的是,步骤e中,采用对开式电加热回火装置进行回火热处理。

[0020]

进一步的是,步骤a中,所述第一阶段冷却为空气中自然冷却,其中,在进行所述自然冷却时,高温阶段冷速快,低温阶段冷速慢,即:当温度>800℃时,冷速为6.0~15.0℃/s;温度在800~500℃时,冷速为3.0~5.8℃/s;温度在500~300℃时,冷速为1.0~2.8℃/s;温度<300℃时,冷速为0.1~0.9℃/s。

[0021]

进一步的是,步骤c中的第二次冷却过程中,正火机组搭配的喷嘴型冷却装置距离焊接接头b表面30~40mm,冷却装置所喷射出的压缩空气或水雾混合气的压为0.30~0.60mpa;步骤d中,第三次冷却过程中正火机组搭配的喷嘴型冷却装置距离焊接接头b表面30~40mm,冷却装置所喷射出的压缩空气或水雾混合气的压力为0.05~0.10mpa。

[0022]

进一步的是,所述异种钢轨的焊接接头b为由贝氏体钢轨a和共析珠光体钢轨b通过焊接形成的接头。

[0023]

进一步的是,异种钢轨焊接接头b为由钢轨轨型相同,规格为60~68kg/m的贝氏体钢轨a和共析珠光体钢轨b通过钢轨移动闪光焊机焊接形成的接头。

[0024]

进一步的是,贝氏体钢轨a的抗拉强度为1200mpa,母材化学成分为:c含量0.10-0.19重量百分比、si含量0.5-1.2重量百分比、mn含量0.5-0.8重量百分比、cr含量0.50-1.40重量百分比以及mo含量0.20-0.50重量百分比;共析珠光体钢轨的抗拉强度为1100mpa,母材化学成分为:c含量0.60-0.74重量百分比、si含量0.15-0.90重量百分比以及mn含量0.7-1.2重量百分比。

[0025]

进一步的是,步骤e中,回火装置为仿形电加热回火装置,所述仿形电加热回火装置距离焊接接头b表面为5~10mm;回火热处理温度为280~350℃,保温时间为0.5~1.0h。

[0026]

本发明的有益效果是:本发明在热处理过程中采用了“一次正火加热+三次冷却+一次回火”来对异种钢轨闪光焊接头进行焊后热处理,可实现异种钢轨焊接接头共析珠光体钢轨一侧的焊接热影响区中无马氏体,钢轨接头贝氏体钢轨一侧的焊接热影响区中无明显大尺寸块状马氏体。可使异种钢轨接头贝氏体钢轨一侧的软化区宽度≤55mm,钢轨接头共析珠光体钢轨一侧的软化区宽度≤35mm。可使异种材质钢轨接头贝氏体钢轨一侧和珠光体钢轨一侧的平均硬度均达到母材的85%以上。同时,焊接接头全断面焊缝室温冲击功达到18.0j,高于tb/t1632.2-2014规定的6.5j。本发明有助于改善钢轨焊接接头在线路服役过程中因焊接区域硬度偏低而导致的“鞍型”磨耗,接头冲击韧性良好,有助于保证铁路运行安全,尤其适用于异种钢轨焊接后的处理工艺之中。

附图说明

[0027]

图1是采用本发明的实施例1中的方法得到的钢轨焊接接头的轨头踏面以下3~5mm位置的纵向硬度效果图。

[0028]

图2是采用本发明的实施例2中的方法所得到的钢轨焊接接头的轨头踏面以下3~5mm位置的纵向硬度效果图。

[0029]

图3是采用对比例2中的方法所得到的钢轨焊接接头的轨头踏面以下3~5mm位置的纵向硬度效果图。

[0030]

图4是采用对比例3中的方法所得到的钢轨焊接接头的轨头踏面以下3~5mm位置的纵向硬度效果图。

[0031]

图5是本发明涉及的各部位的位置示意图。

[0032]

图6是本发明的钢轨接头的轨头踏面金相试样取样位置示意图。

[0033]

图7是对开式钢轨加热装置轨头部位电热器分布情况示意图。

[0034]

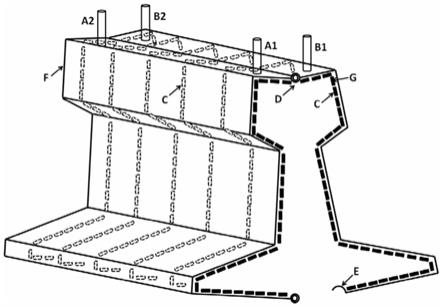

图8是对开式钢轨加热装置整体示意图。

[0035]

图中标记:其中,a处为贝氏体钢轨、b处为焊接接头、c处为共析珠光体钢轨、d处为

轨头踏面、e处为焊缝中心、f处为金相试样取样位置、a3为轨头踏面加热区域、b3为轨头侧面加热区域、c3为轨头下颚加热区域、d3为履带式陶瓷电热器、a1/a2为左侧接线柱、b1/b2为右侧接线柱、c为履带式陶瓷加热器、d为转到轴、e为固定卡环、f为装置外壳、g为石棉绝缘保温层。

具体实施方式

[0036]

下面结合附图和实施例对本发明进一步说明。

[0037]

用于异种钢轨闪光焊后接头热处理的施工方法,包括如下步骤:a、将贝氏体钢轨a和共析珠光体钢轨b焊接形成的温度为1310~1500℃的焊接接头进行第一阶段冷却,使钢轨焊接接头表面温度降低至100~200℃,其中,冷却速度为0.1~15.0℃/s;b、在第一次冷却之后,对钢轨焊接接头b进行全断面正火加热,使接头表面温度加热至920-980℃时停止加热,完成所述的正火加热;c、在正火加热完成后随即进行第二次冷却,第二次冷却的开冷温度不低于780℃,冷却长度包括以焊缝为中心两侧的各60~70

㎜

的范围,其中,所述的第二次冷却为快速冷却,冷却速度为3.5~6.0℃/s,终冷温度为460~520℃;d、焊接接头完成第二阶段冷却后,进行第三阶段冷却,使焊接接头表面温度降低至100~180℃,该阶段的冷却速度为0.6~1.0℃/s;e、对表面温度在100~180℃的钢轨焊接接头进行温度为280~350℃,保温时间为0.5~1.0h的回火热处理,回火过程结束后,取下回火装置,将焊接接头置于空气中自然冷却,使焊接接头表面温度降低至10~30℃的室温,该阶段的冷却速度为0.1~0.9℃/s。

[0038]

具体的讲,本方法以焊接获得的温度保持在1310~1500℃的贝氏体钢轨与共析珠光体钢轨焊接接头为基础,通过一次正火加热+三次冷却+一次回火完成所述异种钢轨闪光焊后接头的热处理工作。为了获得更佳的处理效果,优选如下的方案:其中,所述的一次正火加热在所述异种钢轨闪光焊接头经过第一次冷却,温度降低至100~200℃后进行。所述的一次正火加热优选为采用中频感应仿型电加热线圈和/或氧-乙炔火焰仿型加热器进行加热,所述的一次正火加热为将第一次冷却温度降低至100~200℃的异种钢轨焊接接头加热至920-980℃为止,完成所述的一次正火加热。优选在一次正火加热完成后随即进行第二次冷却,该第二次冷却的开冷温度不低于780℃,冷却长度包括以焊缝为中心两侧的60~70

㎜

的范围。优选所述的第二次冷却为以高压冷却气体或水雾混合气作为冷却介质进行的快速冷却,终冷温度为460~520℃。上述方案的优选方式是,第一次冷却和第三次冷却均采用在空气中进行自然冷却的方式进行冷却。在所述的一次正火加热过程中,优选所述全断面加热的长度包括以焊缝为中心的两侧各40~60

㎜

范围。优选一次回火过程为采用对开式电加热回火装置对表面温度在100~180℃的钢轨焊接接头进行温度为280~350℃,保温时间为0.5h~1.0h的回火热处理。回火过程结束后,取下回火装置。将焊接接头置于空气中自然冷却,使焊接接头表面温度降低至10~30℃的室温,该阶段的冷却速度为0.1~0.9℃/s。优选钢轨焊接接头初始温度为1310~1500℃,可通过调节钢轨焊接工艺参数来进行控制。优选贝氏体钢轨(a)的抗拉强度为1200mpa,母材化学成分为:c含量0.10-0.19重量百分比、si含量0.5-1.2重量百分比、mn含量0.5-0.8重量百分比、cr含量0.50-1.40重量百分比以及mo含量0.20-0.50重量百分比;共析珠光体钢轨的抗拉强度为1100mpa,母材化学成分为:c含量0.60-0.74重量百分比、si含量0.15-0.90重量百分比以及mn含量0.7-1.2重量百分比。优

选步骤e中,回火装置为仿形电加热回火装置,所述仿形电加热回火装置距离焊接接头b表面为5~10mm;回火热处理温度为280~350℃,保温时间为0.5~1.0h。

[0039]

本发明可以由轨型相同,规格为60~68kg/m的贝氏体钢轨a与共析珠光体钢轨c通过钢轨移动闪光焊机焊接形成接头。焊接接头b包含焊缝和/或热影响区在内的长度为80~120mm范围的区域,该区域的中心为焊缝。本发明中,所述“室温”为10~30℃范围的温度。

[0040]

本发明中,贝氏体钢轨钢连续冷却过程中的马氏体转变临界冷却速度为1.2~1.9℃/s,钢轨钢ms温度(马氏体形成的开始温度)为380~440℃;共析珠光体钢轨钢连续冷却过程中马氏体转变的临界冷却速度为1.3~1.7℃/s,钢轨钢ms温度(马氏体形成的开始温度)为210~260℃。为避免钢轨焊接接头出现马氏体等异常组织,当对贝氏体钢轨与共析珠光体钢轨的焊接接头进行焊后热处理时,需将焊后热处理快速冷却过程中的终冷温度控制在贝氏体钢轨ms温度以上。同时,焊后热处理过程中的冷却速度须以临界冷速相对较低的贝氏体钢轨钢为限,否则接头将会由于大量淬硬的马氏体而导致过早疲劳断裂。在一些国家的钢轨焊接标准中,如澳洲钢轨焊接标准as1085.20-2012中规定,对于某些高强度等级、高含碳量及高合金含量的钢轨,在金相显微镜100x的观察倍率下,对于钢轨焊接接头中马氏体出现的最严重区域,马氏体组织的百分含量不得高于5%,否则接头将会由于大量淬硬的马氏体组织而导致过早疲劳断裂,严重影响铁路运行安全。因此,严格控制钢轨焊接组织中的马氏体含量对于铁路线路的稳定运行而言至关重要。

[0041]

针对上述的技术现实,作为优选的方案,本发明可以选择将贝氏体钢轨和共析珠光体钢轨焊接形成的温度为1310~1500℃的焊接接头进行第一阶段冷却,使钢轨焊接接头表面温度降低至100~200℃,第一阶段冷却为空气中自然冷却,冷却速度为0.1~15.0℃/s。需要说明的是:当进行自然冷却时,存在高温阶段冷速较快,低温阶段冷速相对较慢的情况,各温度段的冷却速度均不相同。具体为:当温度>800℃时,冷速为6.0~15.0℃/s;温度在800~500℃时,冷速为3.0~5.8℃/s;温度在500~300℃时,冷速为1.0~2.8℃/s;温度<300℃时,冷速为0.1~0.9℃/s。在不考虑成分偏析的情况下,钢轨焊接接头在焊后空冷条件下焊接热影响区中通常不会出现脆硬的马氏体组织。在第一次冷却之后,采用中频感应仿型电加热线圈和/或氧-乙炔火焰仿型加热器对钢轨焊接接头进行全断面正火加热,使接头表面温度加热至920-980℃时停止加热,完成所述的正火加热;在正火加热完成后随即进行第二次冷却,该第二次冷却的开冷温度不低于780℃,冷却长度包括以焊缝为中心两侧的各60~70

㎜

的范围。所述的第二次冷却为以高压冷却气体或水雾混合气作为冷却介质进行的快速冷却,冷却速度为3.5~6.0℃/s,终冷温度为460~520℃;焊接接头完成第二阶段冷却后,将其置于空气中进行第三阶段冷却,使焊接接头表面温度降低至100~180℃,该阶段的冷却速度为0.1~0.9℃/s;采用对开式电加热回火装置对表面温度在100~180℃的钢轨焊接接头进行温度为280~350℃,保温时间为1h~2h的回火热处理。回火过程结束后,取下回火装置。将焊接接头置于空气中自然冷却,使焊接接头表面温度降低至10~30℃的室温,该阶段的冷却速度为0.1~0.9℃/s。

[0042]

本发明中,所述正火热处理通常是指采用常规方式将金属工件加热至ac3(加热时铁素体转变为奥氏体的终了温度)以上30~50℃,保温一段时间后,将金属工件从炉中取出,并在空气中进行自然冷却、或喷雾、或喷压缩空气冷却的热处理工艺。而钢轨焊接接头的焊后正火热处理与通常小尺寸工件使用的热处理工艺不同,因钢轨焊接后试样长度可高

达数百米,这就决定了钢轨焊接接头的正火热处理不可能在达到目标温度后进行长时间保温(奥氏体化温度以上的温度)。因而,一般采用比常规正火温度稍高的温度将钢轨焊接接头加热至目标温度后,再进行空冷或风冷的热处理工艺,本发明优选的正火加热温度为920~980℃。

[0043]

本发明中,所述第一阶段冷却为在空气中进行的自然冷却,可通过调节试验环境温度(如采用中央空调控温)实现对第一阶段冷却速度的控制。该阶段虽然是空冷但温度下降速度依然较快的原因是焊接接头与空气温差较大。所述第二冷却阶段的开冷温度不低于780℃。本发明中,所述第二冷却的终冷温度高于贝氏体钢轨钢和共析珠光体钢轨钢的马氏体转变开始温度(ms温度),本发明中第二冷却的终冷温度为460~520℃。第二冷却阶段的冷却速度控制在3.5~6.0℃/s,以通过对过冷奥氏体进行加速冷却细化珠光体片层间距以及细化贝氏体组织,提升焊接区域力学性能。当对异种钢轨接头进行第三阶段冷却时,为避免接头出现淬硬的马氏体组织,本发明优选采用自然冷却的方式,选择以低于钢轨钢马氏体转变临界冷速的冷却速度0.1~0.9℃/s对接头实施冷却。当采用仿形电加热回火装置(对开式钢轨加热装置)对表面温度在100~180℃的钢轨焊接接头进行回火热处理时,回火温度设置为280~350℃,保温时间设置为0.5h~1.0h。该仿形装置可与钢轨焊接接头表面紧密贴合,实现良好的热传导,在履带式加热器的共同作用下可实现回火热处理过程。当回火保温过程结束后,取下回火装置。将焊接接头置于空气中进行自然冷却,使焊接接头表面温度降低至10~30℃,该阶段的冷却速度为0.1~0.9℃/s。

[0044]

如图7所示,图7所示的开式钢轨加热装置的加热装置轨头、轨腰及轨底加热区域的布局方式类似。因轨头厚度较厚,传热较慢,故包覆轨头的陶瓷加热器数量较轨腰和轨底区域的陶瓷加热器数量多,以确保钢轨全断面充分受热。如图8所示的开式钢轨加热装置,具有小巧、灵活、成本低等优势,便于野外现场施工,可采用柴油发电机380v电压或220v交流市电供电,额定功率为10kw。该装置以商业lcd履带式陶瓷加热器做热源,加热器为尺寸为10mm(长)

×

10mm(宽)

×

7mm(厚)的陶瓷片。配以保温材料及钢结构外壳,做成圈型对开式加热器,便于装拆,适用于钢轨焊接接头的局部加热。该加热装置的实际尺寸及加热器的规格与分布情况均可根据钢轨廓形的实际尺寸进行调整。装置设计过程中,将多组履带式加热器均匀固定在具有类似钢轨廓形的装置内侧,使加热器包覆在钢轨表面并与钢轨表面充分贴合以实现加热过程中良好的热传导,基于该装置可实现对钢轨接头的热处理过程。试验过程中,采用温度控制器对加热温度进行控制。该装置工作温度范围为200~750℃。该对开式装置最大可绕转动轴旋转180

°

。其中,接线柱a1和接线柱a2形成回路。接线柱b1和接线柱b2形成回路,若干根平行排列的电热器通过并联的方式连接在一起。

[0045]

本发明所述的一种贝氏体钢轨焊接接头的焊后热处理工艺方法,参照tb/t1632.2-2014《钢轨焊接第2部分:闪光焊接》及tb/t1632.4-2014《钢轨焊接第4部分:气压焊接》标准将钢轨焊接接头机加工成纵断面硬度试样,并在踏面下5mm位置对焊接接头进行纵断面洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm,洛氏硬度方法按gb/t230.1-2009规定进行,采用hrc标尺,以hp表示钢轨母材的硬度平均值,hj表示接头的硬度平均值,接头硬度低于0.9hp的位置表示软化区域。

[0046]

实施例

[0047]

实施例1

[0048]

规格为60kg/m的异种钢轨完成移动闪光焊接过程中的顶锻和推瘤后,对焊接得到的接头进行焊后热处理。首先,将焊接得到的余温在1350℃的异种钢轨接头置于空气中自然冷却以将钢轨接头的轨头表层温度降至200℃,接着采用中频感应仿型电加热线圈对钢轨焊接接头区域进行全断面加热。当钢轨的踏面温度达到950℃时停止加热。随后以压缩空气为冷却介质,以5.0℃/s的冷却速度进行快速冷却,该阶段的终冷温度为500℃。接着,以1.0℃/s的第三冷却速度进行第三阶段冷却以将钢轨接头的轨头表层温度降至170℃。接着,采用对开式电加热回火装置对表面温度在170℃的钢轨焊接接头进行温度为350℃,保温时间为1.0h的回火热处理。回火保温过程结束后,取下回火装置,将接头置于空气中以0.8℃/s的冷却速度进行自然冷却至室温温度,从而得到本发明的经焊后热处理的钢轨焊接接头。

[0049]

其中,第一冷却为在空气中进行的自然冷却,第二冷却和第三冷却过程中采用钢轨焊后热处理机组搭配的喷嘴型冷却装置以压缩空气或水雾混合气作为冷却介质对钢轨接头的轨头踏面及轨头侧面进行冷却,冷却装置喷嘴距离钢轨轨头踏面40mm。第二冷却过程中,冷却装置喷射的压缩空气或水雾混合气的气体压力为0.50mpa;第三冷却过程中,冷却装置喷射的压缩空气或水雾混合气的气体压力为0.10mpa。采用红外测温仪监控钢轨轨头踏面温度。回火热处理时,仿形电加热回火装置中的履带式陶瓷加热器距离钢轨焊接接头表面为8mm,该回火装置配带有温控系统可对回火加热温度进行实时监控。

[0050]

将本实施例1得到的贝氏体钢轨焊接接头机加工成纵向硬度试样,并在踏面下5mm位置对焊接接头进行纵向洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm。洛氏硬度检验方法按gb/t 230.1-2009规定进行,采用hrc标尺。焊接接头的轨头踏面下5mm位置的纵向硬度数据见表1,纵向硬度的分布效果如图1所示。

[0051]

表1

[0052][0053]

表1和图1可知,对于经本发明处理的钢轨焊接接头,钢轨接头贝氏体钢轨一侧的软化区宽度为55m,钢轨接头共析珠光体钢轨一侧的软化区宽度为35mm。经计算,本实施例可使异种材质钢轨接头贝氏体钢轨一侧的平均硬度达到母材的85%,珠光体钢轨一侧的平均硬度达到母材的88%。

[0054]

参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。检验结果表明:在金相显微镜的100x观察倍率下,钢轨接头共析珠光体钢轨一侧的焊接热影响区中金相组织正常,未出现马氏体、贝氏体等异常组织。钢轨接头贝氏体钢轨一侧的焊接热影响区中无明显块状马氏体。此外,焊接接头全断面焊缝室温冲击功达到18.5j,有助于保证铁路运行安全。

[0055]

实施例2

[0056]

规格为68kg/m的异种钢轨完成移动闪光焊接过程中的顶锻和推瘤后,对焊接得到的接头进行焊后热处理。首先,将焊接得到的余温在1400℃的异种钢轨接头置于空气中进行自然冷却以将钢轨接头轨头表层温度降至150℃。接着采用中频感应仿型电加热线圈对钢轨焊接接头区域进行全断面加热。当钢轨的踏面温度达到930℃时停止加热。随后以压缩空气为冷却介质,以4.0℃/s的冷却速度进行快速冷却,该阶段的终冷温度为480℃。接着,以0.8℃/s的第三冷却速度进行第三阶段冷却以将钢轨接头的轨头表层温度降至160℃。接着,采用对开式电加热回火装置对表面温度在160℃的钢轨焊接接头进行温度为320℃,保温时间为1.0h的回火热处理。回火保温过程结束后,取下回火装置,将接头置于空气中以0.6℃/s的冷却速度进行自然冷却至室温温度,从而得到本发明的经焊后热处理的钢轨焊接接头。

[0057]

其中,第一冷却为在空气中进行的自然冷却,第二冷却和第三冷却过程中采用钢轨焊后热处理机组搭配的喷嘴型冷却装置以压缩空气或水雾混合气作为冷却介质对钢轨接头的轨头踏面及轨头侧面进行冷却,冷却装置喷嘴距离钢轨轨头踏面40mm。第二冷却过程中,冷却装置喷射的压缩空气或水雾混合气的气体压力为0.40mpa;第三冷却过程中,冷却装置喷射的压缩空气或水雾混合气的气体压力为0.08mpa。采用红外测温仪监控钢轨轨头踏面温度。回火热处理时,仿形电加热回火装置中的履带式陶瓷加热器距离钢轨焊接接头表面为8mm,该回火装置配带有温控系统可对回火加热温度进行实时监控。

[0058]

将本实施例得到的贝氏体钢轨焊接接头机加工成纵向硬度试样,并在踏面下5mm位置对焊接接头进行纵向洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm。洛氏硬度检验方法按gb/t 230.1-2009规定进行,采用hrc标尺。焊接接头的轨头踏面下5mm位置的纵向硬度数据见表2,纵向硬度的分布效果如图2所示。

[0059]

表2

[0060][0061]

表2和图2可知,对于经本发明处理的钢轨焊接接头,钢轨接头贝氏体钢轨一侧的软化区宽度为55m,钢轨接头共析珠光体钢轨一侧的软化区宽度为35mm。经计算,本实施例可使异种材质钢轨接头贝氏体钢轨一侧的平均硬度达到母材的88%,珠光体钢轨一侧的平均硬度达到母材的89%。

[0062]

参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。检验结果表明:在金相显微镜的100x观察倍率下,钢轨接头共析珠光体钢轨一侧的焊接热影响区中金相组织正常,未出现马氏体、贝氏体等异常组织。钢轨接头贝氏体钢轨一侧的焊接热影响区中无明显块状马氏

体。此外,焊接接头全断面焊缝室温冲击功达到19.0j,有助于保证铁路运行安全。

[0063]

对比例1

[0064]

本对比例1与实施例2中的钢轨焊接及焊后冷却过程中所涉及的工艺条件一致,唯一不同的是本对比例在钢轨焊接接头完成第三阶段冷却至轨头表层温度为160℃后未对钢轨焊接接头实施焊后回火热处理。

[0065]

将本对比例1得到的钢轨接头加工成纵向硬度试样,硬度分布曲线与图2一致。金相检验结果表明:在金相显微镜的100x观察倍率下,钢轨接头共析珠光体钢轨一侧的焊接热影响区中金相组织正常,未出现马氏体、贝氏体等异常组织。钢轨接头贝氏体钢轨一侧的焊接热影响区中无明显块状马氏体。不同的是,实施例2中异种钢轨接头全断面焊缝室温冲击功为14j,而本对比例中异种钢轨接头全断面焊缝室温冲击功仅为7j,接头韧性相对较差,不利于铁路运行安全。

[0066]

对比例2

[0067]

按照实施例1的方法对贝氏体钢轨焊接接头进行焊后热处理,采用中频感应仿型电加热线圈将钢轨焊接接头加热至950℃,不同的是,进行第二冷却至150℃时停止风冷,然后再将焊接接头空冷至室温(约23℃)。

[0068]

取本对比例得到的贝氏体钢轨焊接接头的纵向硬度试样,于钢轨轨头踏面下5mm位置进行纵向洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm。洛氏硬度检验方法按gb/t 230.1-2009规定进行,采用hrc标尺。焊接接头的轨头踏面下5mm位置的纵向硬度数据见表3,纵向硬度的分布效果如图3所示。

[0069]

表3

[0070][0071]

由表3和图3可知,对于采用本对比例处理的钢轨焊接接头,钢轨接头贝氏体钢轨一侧的软化区宽度为40m,钢轨接头共析珠光体钢轨一侧的软化区宽度为30mm。经计算,本对比例可使异种材质钢轨接头贝氏体钢轨一侧的平均硬度达到母材的84%,珠光体钢轨一侧的平均硬度达到母材的88%。

[0072]

参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。检验结果表明:在金相显微镜的100x观察倍率下,钢轨接头共析珠光体钢轨一侧的焊接热影响区中出现大量马氏体,马氏体百分含量达10%。钢轨接头贝氏体钢轨一侧的焊接热影响区中也出现了明显块状马氏体。此外,焊接接头全断面焊缝室温冲击功仅有4j,不利于铁路运行安全。

[0073]

对比例3

[0074]

将采用气压焊焊接得到的温度在1500℃的贝氏体钢轨焊接接头直接进行空冷至

室温(约23℃),从而得到空冷(自然冷却)条件下的贝氏体钢轨焊接接头。

[0075]

取本对比例得到的贝氏体钢轨焊接接头的纵向硬度试样,于钢轨轨头踏面下5mm位置进行纵向洛氏硬度检测,测点以焊缝为中心向左右两侧对称排列,测点间距为5mm。洛氏硬度检验方法按gb/t 230.1-2009规定进行,采用hrc标尺。焊接接头的轨头踏面下5mm位置的纵向硬度数据见表4,纵向硬度的分布效果如图4所示。

[0076]

表4

[0077][0078]

由表4和图4可知,对于采用本对比例处理的钢轨焊接接头,钢轨接头贝氏体钢轨一侧的软化区宽度为63m,钢轨接头共析珠光体钢轨一侧的软化区宽度为65mm。与钢轨母材硬度相比,整个焊接区域的硬度偏低,硬度呈“w形”分布趋势。由此对比例得到的焊接接头在线路服役过程中易造成接头轨头马鞍形磨耗,影响线路平顺性及行车安全。经计算,本对比例可使异种材质钢轨接头贝氏体钢轨一侧的平均硬度达到母材的84%,珠光体钢轨一侧的平均硬度达到母材的88%。

[0079]

参照图6所示的取样方法按gb/t13298-2015《金属显微组织检验方法》对钢轨接头金相试样进行金相组织检验,采用3%硝酸酒精溶液对钢轨接头金相试样开展浸蚀,采用德国徕卡mef3光学显微镜对钢轨接头金相组织进行观察。检验结果表明:在金相显微镜的100x观察倍率下,钢轨接头共析珠光体钢轨一侧的焊接热影响区组织正常,无马氏体、贝氏体等异常组织出现。钢轨接头贝氏体钢轨一侧的焊接热影响区中未出现明显块状马氏体。此外,焊接接头全断面焊缝室温冲击功仅有4j,不利于铁路运行安全。

[0080]

通过对比图1至图4中的焊接接头轨头踏面纵向硬度分布可以看出:采用本发明提供的工艺方法能够将异种钢轨接头贝氏体钢轨一侧的软化区宽度控制在≤55mm,钢轨接头共析珠光体钢轨一侧的软化区宽度控制在≤35mm。可使异种材质钢轨接头贝氏体钢轨一侧和珠光体钢轨一侧的平均硬度均达到母材的85%以上。同时,钢轨接头共析珠光体钢轨一侧的焊接热影响区中金相组织正常,无马氏体、贝氏体等异常组织出现。钢轨接头贝氏体钢轨一侧的焊接热影响区中无明显块状马氏体。此外,焊接接头全断面焊缝室温冲击功达到18.0j,有助于保证铁路运行安全。

[0081]

通过上述实施例和对比例可以得出,本发明能有效改善钢轨因焊接而降低的踏面硬度,同时改善钢轨接头冲击韧性,以保证异种钢轨焊接接头的服役性能及铁路运行安全,也有助于改善钢轨焊接接头在线路服役过程中因焊接区域硬度偏低而导致的“鞍型”磨耗,其接头冲击韧性良好,有助于保证铁路运行安全,尤其适用于异种钢轨焊接后的处理工艺之中。本发明技术优势十分明显,市场推广前景十分广阔。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让