一种耐高温聚晶金刚石拉丝模及其制备方法与流程

2021-01-30 04:01:03|

2021-01-30 04:01:03| 526|

526| 起点商标网

起点商标网

[0001]

本发明涉及粉末冶金技术领域,尤其涉及一种耐高温聚晶金刚石拉丝模及其制备方法。

背景技术:

[0002]

在金属压力加工中,在外力的作用下使金属强行通过模具,金属横截面积被压缩,并获得所需要的横截面积、形状和尺寸的工具称为拉丝模,它是一种使金属丝由粗到细,逐步达到人们所需要的尺寸的工具,由模套和模芯两部分组成,在使用的过程中,由于拉拔的作用,会使模具发生不同程度的损伤,质量好的模具对于提高企业的生产效率,降低企业的成本是至关重要的,要想降低成本,获得稳定长时间的拉拔,精确地尺寸,较好的表面质量,没有高质量的拉丝模具是难以实现的。

[0003]

金刚石拉丝模有两种,一种是天然金刚石拉丝模,另一种是人造聚晶金刚石拉丝模。天然金刚石具有硬度高、耐磨性好的特点,拉制的线材表面光洁度很高,由于天然金刚石在结构上具有各向异性,导致其硬度也呈现各向异性,使模孔的磨损不均匀,制品不圆整,加之价格昂贵、稀少,其使用寿命偏差很大,一般用作表面质量要求高的细线拉丝模或成品拉丝模。人造聚晶金刚石是无定向的多晶体,具有硬度高,耐磨性好,抗冲击能力强的优点。在硬度上不存在各向异性,磨损均匀,模具使用寿命长,受到拉丝模厂家的青睐,但无论是天然金刚石还是聚晶金刚石,脆性都较大,在拉丝过程中容易开裂。

[0004]

目前,由于国产聚晶金刚石拉丝模坯料制备技术和制造工艺技术与国外相比存在较大差距,特别是细粒度聚晶金刚石拉丝模坯料在烧结、应用方面,与国外先进水平相比无论在质量上、规格上还是品种上都有一定的差距,达不到电线电缆成品模低粗糙度产品要求。

[0005]

综上所述,本领域缺乏一种能解决上述技术问题的耐高温聚晶金刚石拉丝模及其制备方法。

技术实现要素:

[0006]

本发明的目的在于提供一种耐高温聚晶金刚石拉丝模及其制备方法。

[0007]

为实现上述目的,本发明提供了一种耐高温聚晶金刚石拉丝模,所述拉丝模由聚晶金刚石微粉92~94wt%、粘合功能剂6~8wt%组成。

[0008]

优选地,所述粘合功能剂由铁粉、镍粉、铝粉、锌粉、碳化钨粉、钴粉、钛粉、氮化硅晶须组成。

[0009]

优选地,所述粘合功能剂由以下重量份的原料组成:铁粉25~27wt%、镍粉15~18wt%、铝粉2~4wt%、锌粉2~3wt%、碳化钨粉8~10wt%、钴粉26~30wt%、钛粉8~12wt%、氮化硅晶须4~6wt%。

[0010]

在其中一个实施例中,所述粘合功能剂由以下重量份的原料组成:铁粉25wt%、镍粉18wt%、铝粉2wt%、锌粉3wt%、碳化钨粉10wt%、钴粉26wt%、钛粉12wt%、氮化硅晶须

4wt%。

[0011]

在其中一个实施例中,所述粘合功能剂由以下重量份的原料组成:铁粉25wt%、镍粉16wt%、铝粉4wt%、锌粉2wt%、碳化钨粉10wt%、钴粉26wt%、钛粉11wt%、氮化硅晶须6wt%。

[0012]

在其中一个实施例中,所述粘合功能剂由以下重量份的原料组成:铁粉27wt%、镍粉15wt%、铝粉4wt%、锌粉2wt%、碳化钨粉8wt%、钴粉30wt%、钛粉8wt%、氮化硅晶须6wt%。

[0013]

优选地,所述碳化钨粉的粒度为0.4~0.5μm。

[0014]

优选地,所述聚晶金刚石微粉的粒度为0.5~1.5μm。

[0015]

本发明还提供一种耐高温聚晶金刚石拉丝模的制备方法,所述方法包括如下步骤:

[0016]

(1)将金刚石微粉和粘合功能剂放入球磨罐内,随后加入体积为物料体积的1.0~1.5倍的无水乙醇,加入重量为物料重量的2.0~2.5倍的研磨球,在惰性气体保护下以30~40r/min球磨混料35~40h,得到混料;

[0017]

(2)将混料装入石墨模具中,以30~40mpa压制10~15min,成型得到压坯;

[0018]

(3)将压坯置于真空压力为2.0~2.5

×

10-4

pa的烧结炉中以650~750℃热处理5~6h;

[0019]

(4)随后通入惰性气体升压至1000~1200mpa,在1400~1550℃热处理1~2h;

[0020]

(5)高温处理完毕后,降低压力至2.0~2.5

×

10-4

pa,在400~500℃退火处理20~30min,得中间烧结件;

[0021]

(6)将中间烧结件打孔、研磨,即得。

[0022]

在其中一个实施例中,所述方法包括如下步骤:

[0023]

(1)将金刚石微粉和粘合功能剂放入球磨罐内,随后加入体积为物料体积的1.5倍的无水乙醇,加入重量为物料重量的2.5倍的研磨球,在氮气保护下以40r/min球磨混料40h,得到混料;

[0024]

(2)将混料装入石墨模具中,以40mpa压制15min,成型得到压坯;

[0025]

(3)将压坯置于真空压力为2.5

×

10-4

pa的烧结炉中以750℃热处理6h;

[0026]

(4)随后通入氮气升压至1200mpa,在1550℃热处理1.5h;

[0027]

(5)高温处理完毕后,降低压力至2.0

×

10-4

pa,在400℃退火处理30min,得中间烧结件;

[0028]

(6)将中间烧结件打孔、研磨,即得。

[0029]

与现有技术相比,本发明具有如下有益效果:

[0030]

本发明耐高温聚晶金刚石拉丝模在模耐磨性、抗冲击性能方面均有较好的性能;与此同时,本发明耐高温聚晶金刚石拉丝模的热稳定性极佳,经高温处理后,其耐磨性、抗冲击性没有太大程度的下降,能更好地适应高强度及高速拉拔作业,能满足拉丝机大压缩比(18-25%)、高速度(20-30mm/s)的工作要求。

具体实施方式

[0031]

实施例1

[0032]

按表1称量具体原料,步骤制备步骤如下:

[0033]

(1)将金刚石微粉和粘合功能剂放入球磨罐内,随后加入体积为物料体积的1.0倍的无水乙醇,加入重量为物料重量的2.0倍的研磨球,在氮气保护下以30r/min球磨混料40h,得到混料;

[0034]

(2)将混料装入石墨模具中,以30mpa压制15min,成型得到压坯;

[0035]

(3)将压坯置于真空压力为2.5

×

10-4

pa的烧结炉中以650℃热处理6h;

[0036]

(4)随后通入氮气升压至1000mpa,在1400℃热处理2h;

[0037]

(5)高温处理完毕后,降低压力至2.0

×

10-4

pa,在400℃退火处理30min,得中间烧结件;

[0038]

(6)将中间烧结件打孔、研磨,即得。

[0039]

实施例2

[0040]

(1)将金刚石微粉和粘合功能剂放入球磨罐内,随后加入体积为物料体积的1.5倍的无水乙醇,加入重量为物料重量的2.5倍的研磨球,在氮气保护下以40r/min球磨混料35h,得到混料;

[0041]

(2)将混料装入石墨模具中,以40mpa压制10min,成型得到压坯;

[0042]

(3)将压坯置于真空压力为2.5

×

10-4

pa的烧结炉中以750℃热处理5h;

[0043]

(4)随后通入氮气升压至1000mpa,在1550℃热处理1h;

[0044]

(5)高温处理完毕后,降低压力至2.0

×

10-4

pa,在500℃退火处理20min,得中间烧结件;

[0045]

(6)将中间烧结件打孔、研磨,即得。

[0046]

实施例3

[0047]

(1)将金刚石微粉和粘合功能剂放入球磨罐内,随后加入体积为物料体积的1.5倍的无水乙醇,加入重量为物料重量的2.5倍的研磨球,在氮气保护下以40r/min球磨混料40h,得到混料;

[0048]

(2)将混料装入石墨模具中,以40mpa压制15min,成型得到压坯;

[0049]

(3)将压坯置于真空压力为2.5

×

10-4

pa的烧结炉中以750℃热处理6h;

[0050]

(4)随后通入氮气升压至1200mpa,在1550℃热处理1.5h;

[0051]

(5)高温处理完毕后,降低压力至2.0

×

10-4

pa,在400℃退火处理30min,得中间烧结件;

[0052]

(6)将中间烧结件打孔、研磨,即得。

[0053]

对比例1

[0054]

(1)将金刚石微粉和粘合功能剂放入球磨罐内,随后加入体积为物料体积的1.5倍的无水乙醇,加入重量为物料重量的2.5倍的研磨球,在氮气保护下以40r/min球磨混料40h,得到混料;

[0055]

(2)将混料装入石墨模具中,以40mpa压制15min,成型得到压坯;

[0056]

(3)将压坯置于真空压力为2.5

×

10-4

pa的烧结炉中以750℃热处理6h;

[0057]

(4)随后通入氮气升压至1200mpa,在1550℃热处理1.5h;

[0058]

(5)高温处理完毕后,降低压力至2.0

×

10-4

pa,在400℃退火处理30min,得中间烧结件;

[0059]

(6)将中间烧结件打孔、研磨,即得。

[0060]

表1

[0061]

物料种类wt%实施例1实施例2实施例3对比例1pcd微粉94949292粘合功能剂6688铁粉25252733镍粉18161515铝粉2444锌粉3222碳化钨粉101088钴粉26263030钛粉121188氮化硅晶须466/

[0062]

实施例4材料性能测试

[0063]

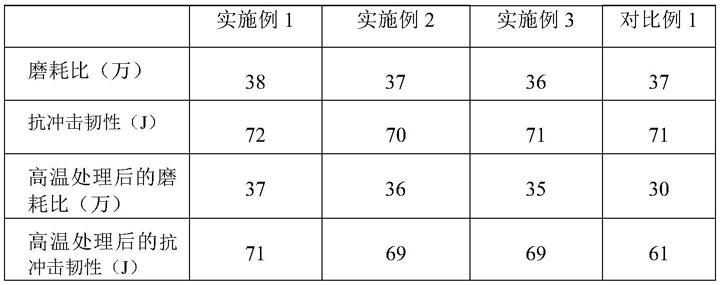

将实施例1-3、对比例1所制得的拉丝模具进行耐磨性、抗冲击性能测试,其测试方法均按照相关标准;同时将实施例1-3、对比例1所制得的拉丝模具分别经过750℃焙烧处理30分钟后再次进行耐磨性、抗冲击性能测试;测试结果见表2。

[0064]

表2性能测试结果

[0065][0066]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让