提高易切削钢表面质量的方法与流程

2021-01-30 04:01:25|

2021-01-30 04:01:25| 308|

308| 起点商标网

起点商标网

[0001]

本申请涉及钢铁冶炼领域,具体而言,涉及一种提高易切削钢表面质量的方法。

背景技术:

[0002]

打印机、传真机等oa办公用具的轴类用钢对于钢的性能有一些特殊要求。

[0003]

主要包括:(1)易切削性能要好,因为轴的两端需要车削或钻孔成相应的装配形状。(2)车削后产品表面光滑、无裂纹、结疤等缺陷。(3)由于卷纸轴要包胶,所以加工产品表面不能有针孔状缺陷。

[0004]

为了满足上述的要求,目前,本领域常规技术手段是利用高成本的材料提替代,如利用铜、不锈钢等材料。

[0005]

但是这种手段,成本较高。

技术实现要素:

[0006]

本申请实施例的目的在于提供一种提高易切削钢表面质量的方法,在保证钢的切削性能的同时,保证钢的表面质量。

[0007]

本申请提供一种提高易切削钢表面质量的方法,在冶炼工序中进行调控,冶炼工序包括:铁水准备工序、转炉冶炼工序、转炉出钢工序、lf炉精炼工序、连铸工序以及轧制工序;

[0008]

转炉出钢工序:钢包钢水自由氧:50ppm~150ppm,出钢后钢包钢水温度≥1544℃;以质量百分比计,出钢后钢水中:c<0.06%,mn:1.00~1.25%,出钢同时加入硫铁、磷铁,出钢后钢水中s:0.100%~0.200%,p:0.050%~0.070%;

[0009]

连铸工序:连铸水口插入深度为100~120mm;结晶器进出水温度差4-11℃;结晶器水流150-160m

3

/h;结晶器电磁搅拌参数:电流/频率=(295~305)a/(2.5~3.5)hz。

[0010]

本申请的一些实施方式中,连铸工序:

[0011]

连铸水口插入深度为100~120mm。

[0012]

本申请的一些实施方式中,连铸工序:大包总传搁时间≤15min,中间包过热度≤50℃;

[0013]

可选地,当过热度≤20℃时,拉速1.95~2.05m/min;当过热度>20℃且≤45℃时,拉速1.75~1.85m/min;当过热度>45℃时,拉速1.65~1.74m/min。

[0014]

本申请的一些实施方式中,连铸工序:

[0015]

结晶器进出水温度差4-11℃;结晶器水流150-160m

3

/h;结晶器电磁搅拌参数:电流/频率=(295~305)a/(2.5~3.5)hz。

[0016]

本申请的一些实施方式中,连铸工序:

[0017]

目标液面波动控制≤

±

10mm。

[0018]

本申请的一些实施方式中,轧制工序:

[0019]

预热段温度:550-750℃,加热段温度:1150-1260℃,均热段温度:1150-1280℃,开

轧温度1125~1165℃。

[0020]

本申请的一些实施方式中,轧制工序:

[0021]

精轧机组入口温度:1020~1060℃。

[0022]

本申请的一些实施方式中,轧制工序:

[0023]

双模块轧机入口温度:1020~1060℃。

[0024]

本申请的一些实施方式中,lf炉精炼工序:

[0025]

以质量百分比计,出站钢水中c:0.04~0.07%、si:≤0.06%、mn:1.10~1.35%、p:0.05~0.09%、s:0.27~0.38%、自由氧含量50~90ppm,出站钢水温度1581~1591℃。

[0026]

本申请的一些实施方式中,转炉冶炼工序:

[0027]

以质量百分比计,停吹磷,p:0.03%~0.07%,停吹温度:1660℃~1700℃;

[0028]

可选地,铁水准备工序:铁水温度≥1230℃,以质量百分比计,铁水中硅含量:0.10%~0.80%。

[0029]

本申请实施例提供的提高易切削钢表面质量的方法的有益效果包括:

[0030]

本申请实施方式通过在转炉出钢过程中加入硫铁,改变了传统方式的在lf炉加硫铁的做法,有利于钢中氧含量的控制和后续夹杂物的上浮去除,从而能够有效地保证钢的表面质量,避免钢表面裂纹、结疤、气泡等缺陷。进而能够在保证钢的切削性能的同时,保证钢的表面质量。通过设置连铸水口插入深度为100~120mm,将结晶器的工艺参数设置在上述范围内,能够有效减少气泡携带夹杂物,解决加工过程中夹杂物掉落,造成针孔状缺陷的问题,从而提高钢的表面质量,以使最终的成品钢满足打印机、传真机等oa办公用具的轴类备件用钢要求。

附图说明

[0031]

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0032]

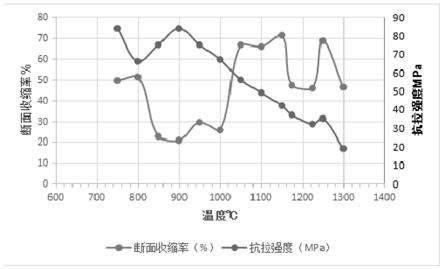

图1为本申请实施例1提供的易切削钢从750℃~1300℃的热塑性情况图。

具体实施方式

[0033]

为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。

[0034]

因此,以下本申请的实施例的详细描述并非旨在限制要求保护的本申请的范围,而是仅仅表示本申请的选定实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0035]

以下“%”均指质量百分比。

[0036]

本申请实施方式提供一种提高易切削钢表面质量的方法。该钢为硫系易切削钢,应用于打印机等轴类备件。

[0037]

本申请实施方式的方法通过在冶炼工序中进行调控,提高易切削钢表面质量。

[0038]

冶炼工序包括:铁水准备工序、转炉冶炼工序、转炉出钢工序、lf炉精炼工序、连铸工序以及轧制工序。

[0039]

s1、铁水准备工序。

[0040]

因cu、as、sn元素在冶炼工艺过程中变化不大,控制铁水cu、as、sn元素符合成品钢成分要求,铁水无需进行脱硫处理。

[0041]

进一步地,控制铁水温度≥1230℃,铁水中硅含量:0.10%~0.80%。

[0042]

进一步可选地,控制铁水中硅含量:0.11%~0.79%。进一步可选地,控制铁水中硅含量:0.12%~0.78%。示例性地,控制铁水中硅含量:0.12%、0.15%、0.20%、0.25%、0.30%、0.35%、0.40%、0.50%、0.65%、0.70%或者0.72%。

[0043]

s2、转炉冶炼工序。

[0044]

进一步地,停吹磷,p:0.03%~0.07%,停吹温度:1660℃~1700℃;

[0045]

进一步可选地,停吹磷,p:0.035%~0.065%。示例性地,停吹磷,p:0.04%、0.045%、0.050%、0.055%或者0.060%。

[0046]

进一步可选地,停吹温度:1665℃~1695℃;进一步可选地,停吹温度:1655℃~1690℃;示例性地,停吹温度:1660℃、1665℃、1670℃、1675℃、1680℃或者1685℃。

[0047]

s3、转炉出钢工序。

[0048]

控制钢包钢水自由氧:50ppm~150ppm,出钢后钢包钢水温度≥1544℃;以质量百分比计,出钢后钢水中:c<0.06%,mn:1.00~1.25%,出钢同时加入硫铁、磷铁,出钢后钢水中s:0.100%~0.200%,p:0.050%~0.070%。

[0049]

通过加入大量的硫铁,并且钢中残留较高的氧含量,能够有效地提高钢的切削性能,但是也很容易造成钢表面裂纹、结疤、气泡等缺陷。而用于打印机、传真机等oa办公用具的轴类产品中,对钢的表面质量的要求极高。如何在提高切削性能的同时,保证钢的表面质量成为本领域的难题。本领域常规做法是在lf炉加入大量硫铁,提高钢的切削性能,但是这种方法常常造成钢的表面质量存在缺陷,不能满足轴类产品的表面质量要求。

[0050]

本申请实施方式通过在转炉出钢过程中加入硫铁,改变了传统方式的在lf炉加硫铁的做法,有利于钢中氧含量的控制和后续夹杂物的上浮去除,从而能够有效地保证钢的表面质量,避免钢表面裂纹、结疤、气泡等缺陷。

[0051]

进一步可选地,控制钢包钢水自由氧:51ppm~149ppm;进一步可选地,控制钢包钢水自由氧:52ppm~148ppm;进一步可选地,控制钢包钢水自由氧:55ppm~145ppm。示例性地,控制钢包钢水自由氧:56ppm、60ppm、65ppm、70ppm、75ppm、80ppm、85ppm、90ppm、95ppm、100ppm、105ppm、110ppm、115ppm、120ppm、125ppm、130ppm、135ppm或者140ppm。

[0052]

进一步可选地,以质量百分比计,出钢后钢水中:c<0.06%,mn:1.01~1.24%,出钢同时加入硫铁、磷铁,出钢后钢水中s:0.101%~0.199%,p:0.051%~0.069%。进一步可选地,以质量百分比计,出钢后钢水中:c<0.06%,mn:1.02~1.23%,出钢同时加入硫铁、磷铁,出钢后钢水中s:0.102%~0.198%,p:0.052%~0.068%。示例性地,出钢后钢水中:c<0.06%,mn:1.03%、mn:1.05%、mn:1.08%、mn:1.13%、mn:1.18%、mn:1.21%或者mn:1.23%。示例性地,出钢后钢水中s:0.103%、0.105%、0.108%、0.115%、0.120%、0.125%、0.130%、0.135%、0.140%、0.145%、0.150%、0.155%、0.160%、0.165%、0.170%、0.175%、0.180%、0.185%或者0.190%。示例性地,出钢后钢水中p:0.052%、

0.055%、0.058%、0.060%、0.062%或者0.065%。

[0053]

s4、lf炉精炼工序。

[0054]

进一步地,以质量百分比计,出站钢水中c:0.04~0.07%、si:≤0.06%、mn:1.10~1.35%、p:0.05~0.09%、s:0.27~0.38%、自由氧含量50~90ppm。

[0055]

进一步可选地,以质量百分比计,出站钢水中c:0.045~0.065%、si:≤0.06%、mn:1.15~1.30%、p:0.055~0.085%、s:0.28~0.37%、自由氧含量55~85ppm。

[0056]

进一步地,出站钢水温度1581~1591℃。进一步可选地,出站钢水温度1585~1590℃。

[0057]

s5、连铸工序。

[0058]

进一步地,连铸水口插入深度为100~120mm。

[0059]

目前本领域常规的手段是设置插入深度为90mm,这容易导致钢表面产生气泡等质量缺陷。

[0060]

本申请实施方式通过设置连铸水口插入深度为100~120mm,能够有效地减少气泡问题,从而提高钢的表面质量,以使最终的成品钢满足打印机、传真机等oa办公用具的轴类备件用钢要求。

[0061]

进一步可选地,连铸水口插入深度为101~119mm。进一步可选地,连铸水口插入深度为102~118mm。进一步可选地,连铸水口插入深度为103~117mm。示例性地,连铸水口插入深度为104mm、105mm、106mm、107mm、108mm、109mm、110mm、111mm、112mm、113mm、114mm、115mm、116mm或者117mm。

[0062]

进一步地,大包总传搁时间≤15min。

[0063]

进一步地,中间包过热度≤50℃。

[0064]

进一步地,当过热度≤20℃时,拉速1.95~2.05m/min;当过热度>20℃且≤45℃时,拉速1.75~1.85m/min;当过热度>45℃时,拉速1.65~1.74m/min。

[0065]

进一步可选地,当过热度≤20℃时,拉速1.96~2.04m/min;当过热度>20℃且≤45℃时,拉速1.76~1.84m/min;当过热度>45℃时,拉速1.66~1.73m/min。

[0066]

进一步可选地,当过热度≤20℃时,拉速1.97~2.03m/min;当过热度>20℃且≤45℃时,拉速1.77~1.83m/min;当过热度>45℃时,拉速1.67~1.72m/min。

[0067]

示例性地,当过热度≤20℃时,拉速1.98m/min、1.99m/min、2.00m/min、2.01m/min、2.02m/min。

[0068]

示例性地,当过热度>20℃且≤45℃时,拉速1.78m/min、1.79m/min、1.80m/min、1.81m/min、1.82m/min。

[0069]

示例性地,当过热度>45℃时,拉速1.68m/min、1.69m/min、1.70m/min、1.71m/min。

[0070]

进一步地,结晶器进出水温度差4-11℃;结晶器水流150-160m

3

/h;结晶器电磁搅拌参数:电流/频率=(295~305)a/(2.5~3.5)hz。

[0071]

通过将结晶器的工艺参数设置为上述范围内,能够有效减少气泡携带夹杂物,解决加工过程中夹杂物掉落,造成针孔状缺陷的问题。

[0072]

进一步可选地,结晶器进出水温度差5-10℃;结晶器水流152-159m

3

/h;结晶器电磁搅拌参数:电流/频率=(296~304)a/(2.6~3.4)hz。进一步可选地,结晶器进出水温度

差6-9℃;结晶器水流153-158m

3

/h;结晶器电磁搅拌参数:电流/频率=(298~302)a/(2.8~3.3)hz。

[0073]

示例性地,结晶器进出水温度差为6℃、7℃、8℃、9℃。

[0074]

示例性地,结晶器水流154m

3

/h、155m

3

/h、156m

3

/h、157m

3

/h。

[0075]

示例性地,结晶器电磁搅拌参数:电流/频率=299a/2.7hz、300a/3.0hz或者301a/3.1hz。

[0076]

进一步地,目标液面波动控制≤

±

10mm。进一步可选地,目标液面波动控制≤

±

9mm。进一步可选地,目标液面波动控制≤

±

8mm。

[0077]

进一步地,二冷水表设定弱冷。

[0078]

上述的弱冷工艺是根据不同的拉速对应设置,对二冷段不同位置设定的水流量以及比水量,具体见表1:

[0079]

表1弱冷工艺

[0080]

拉速(m/min)1.01.21.41.61.82.02.22.42.6足辊(m3/h)3.44.35.26.06.87.68.49.210.01区(m3/h)2.93.74.55.25.86.57.07.58.02区(m3/h)0.61.11.72.22.73.13.64.04.33区(m3/h)0.10.40.71.01.41.72.22.63.0总水量(m3/h)7.09.512.114.416.718.921.223.325.3比水量(l/kg)0.520.590.650.680.710.720.730.740.74

[0081]

s6、轧制工序。

[0082]

进一步地,预热段温度:550-750℃,加热段温度:1150-1260℃,均热段温度:1150-1280℃,开轧温度1125~1165℃。

[0083]

该钢种含硫含氧很高,轧制过程必须使轧钢温度处于塑性较好的区间,通过研究,轧制变形有如下规律:

[0084]

①

变形过程,断面收缩率小于30%时,属低塑性区,材料易产生大量裂纹;

[0085]

②

断面收缩率在30%~40%之间,塑性略低区,材料易产生较多裂纹;

[0086]

③

断面收缩率在40%~50%时,塑性可接受区,材料产生少量裂纹;

[0087]

④

断面收缩率在50%~60%时,塑性好,材料极少产生裂纹;

[0088]

⑤

断面收缩率在50%~60%时,塑性好,材料极少产生裂纹;

[0089]

⑥

断面收缩率大于70%时,高塑性区,裂纹较罕见产生。

[0090]

通过试验研究,该钢种从750℃~1300℃的热塑性情况,得出如下曲线,如说明书附图1所示。

[0091]

根据说明书图1所示,变形温度大于1020℃时,变形温度大于1020℃时,断面收缩率在50%以上,塑性好,材料极少产生裂纹;要求钢材不能有裂纹,是该产品的主要特性之一,也是生产顺畅的要求。

[0092]

结合上述分析,本申请实施方式设置开轧温度1125~1165℃,能够有效地避免该钢产生裂纹,从而保证钢的表面质量,满足打印机、传真机等oa办公用具轴类产品用钢的要求。

[0093]

进一步地,精轧机组(bgv)入口温度:1020~1060℃。进一步可选地,精轧机组入口

温度:1025~1055℃。示例性地,精轧机组入口温度:1025℃、1030℃、1035℃、1040℃、1050℃。

[0094]

进一步地,双模块轧机(tmb)入口温度:1020~1060℃。进一步可选地,精轧机组入口温度:1025~1055℃。示例性地,双模块轧机入口温度:1025℃、1030℃、1035℃、1040℃、1050℃。

[0095]

以下结合实施例对本申请的特征和性能作进一步的详细描述:

[0096]

实施例1

[0097]

提供一种易切削钢,冶炼工序包括:铁水准备工序、转炉冶炼工序、转炉出钢工序、lf炉精炼工序、连铸工序以及轧制工序。

[0098]

s1、铁水准备工序:铁水温度≥1230℃,铁水中硅含量:0.50%。

[0099]

s2、转炉冶炼工序:停吹磷,p:0.04%,停吹温度:1692℃。

[0100]

s3、转炉出钢工序,钢包钢水自由氧:140ppm,出钢后钢包钢水温度1589℃;以质量百分比计,出钢后钢水中:c 0.03%,mn:1.21%,出钢同时加入硫铁、磷铁,出钢后钢水中s:0.18%,p:0.06%。

[0101]

s4、lf炉转炉出钢工序:出站钢水中c:0.06%、si:0.02%、mn:1.28%、p:0.07%、s:0.32%、自由氧含量70ppm,出站钢水温度1589℃。

[0102]

s5、连铸工序。具体的工艺参数见表1。

[0103]

s6、轧制工序。具体的工艺参数见表2。

[0104]

实施例2~7

[0105]

提供一种易切削钢,与实施例1的冶炼工序基本相同,所不同之处在于连铸工序和轧制工序工艺参数不同,具体参数见表1和表2。

[0106]

对比例1~6

[0107]

提供一种易切削钢,与实施例1的冶炼工序基本相同,所不同之处在于各个工序的具体工艺参数不同,具体参数见表2。

[0108]

对比例7

[0109]

提供一种易切削钢,与实施例1的冶炼工序基本相同,所不同之处在于:转炉出钢过程中不加入硫铁、磷铁,硫铁、磷铁全部在lf炉加入。各个工序的具体工艺参数见表2。

[0110]

表2

[0111]

[0112][0113]

对实施例1~7以及对比例1~7的钢材试样在相同的实验条件下,检测以下性能,包括:

[0114]

1.铸坯表面存在凹陷比例/%:铸坯表面凹陷检测方法是目测,逐支检查,存在表面凹陷的支数与总检测支数的比值百分数。

[0115]

2.铸坯凹陷深度大于5mm比例/%:铸坯表面凹陷深度采用直尺测量,逐支检查,测量结果大于5mm的支数与总检测支数的比值百分数。

[0116]

3.铸坯横断面针孔个数/个:根据gb/t 226钢的低倍组织及缺陷酸蚀检验法,对铸坯横断面机加工并热酸蚀后,数针孔状缺陷个数。

[0117]

4.成品加工开裂比例/%:加工好的直棒产品,目视逐支检查,存在表面裂纹状缺陷的支数与总检测支数的比值百分数。

[0118]

5.成品表面针孔比例/%:加工好的直棒产品,目视逐支检查,存在表面针孔状缺陷的支数与总检测支数的比值百分数。

[0119]

6.切削性能:金属材料的切削性能是一个综合指标,通常是指材料切削加工中生产率、刀具寿命、切削力、切屑形状及切削加工之后零件表面粗糙度的综合。本申请是通过车削试验,给定车削速度、切削深度、进给量,车削完成后,定性地观察表面粗糙度、切削屑的断屑情况,给出切削性能好坏的对比等级,a级最好,b级其次、c级最差。

[0120]

检测结果见表3。

[0121]

表3

[0122][0123]

由表3的检测结果可以看出,本申请实施例1~7提供的易切削钢在保证切削性能的同时极大地提高了表面质量。而对比例1,工艺异常为浸入式水口插入深度不够,结果是铸坯横断面针孔个数明显多。对比例2,工艺异常为中包过热度偏高,结果是铸坯表面存在凹陷比例高,铸坯横断面针孔个数多。对比例3,工艺异常为结晶器电磁搅拌参数电流/频率偏低,结果是铸坯表面存在凹陷比例高,铸坯横断面针孔个数多,成品加工开列比例高。对比例4,工艺异常为结晶器水流设定偏大,结果是铸坯表面存在凹陷比例高,铸坯横断面针孔个数多,成品加工开列比例高。对比例5,工艺异常为大包总传搁时间太长,造成过热度偏低,拉速加快,结果是铸坯表面存在凹陷比例高,铸坯横断面针孔个数多,成品加工开列比例高。对比例6,工艺异常为轧钢温度低,结果是成品加工开列比例高。对比例7,工艺异常为出钢同时加入硫铁、磷铁比例低,结果是铸坯横断面针孔个数多,成品加工开列比例高。

[0124]

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让