一种提高钢板及对接焊接接头疲劳性能的方法与流程

2021-01-30 04:01:33|

2021-01-30 04:01:33| 313|

313| 起点商标网

起点商标网

[0001]

本申请涉及材料表面强化的领域,尤其是涉及一种提高钢板及对接焊接接头疲劳性能的方法。

背景技术:

[0002]

一、金属疲劳破坏可分为3个阶段:

[0003]

1、微观裂纹阶段,在循环加载下,由于物体的最高应力通常产生于表面或近表面区,该区存在的驻留滑移带、晶界和夹杂,发展成为严重的应力集中点并首先形成微观裂纹。此后,裂纹沿着与主应力约成45

°

角的最大剪应力方向扩展,裂纹长度大致在0.05毫米以内,发展成为宏观裂纹。

[0004]

2、宏观裂纹扩展阶段,裂纹基本上沿着与主应力垂直的方向扩展。

[0005]

3、瞬时断裂阶段,当裂纹扩大到使物体残存截面不足以抵抗外载荷时,物体就会在某一次加载下突然断裂。

[0006]

二、超声冲击技术

[0007]

超声冲击技术(ultrasonic impact treatment,uit)是一种适用范围较广的金属材料表面强化工艺,能高效地消除部件表面或焊缝区有害残余拉应力、引进有益压应力。相比研磨、锤击、tig熔修和传统喷丸等后处理工艺,超声冲击技术具有方便操作、噪声小、效率高、无污染、适用性好等优点。超声冲击设备利用大功率的能量推动冲击头以每秒约2万次的频率冲击金属物体表面,高频、高效和聚焦下的大能量使金属表层产生较大的压缩塑性变形;同时超声冲击改变了原有的应力场,产生有益的压应力;高能量冲击下金属表面温度极速升高又迅速冷却,使作用区表层金属组织发生变化,冲击部位得以强化。

[0008]

三、cfrp加固技术

[0009]

cfrp加固钢结构的方法近年来逐渐得到应用,具体原理是使用特制的胶粘剂将高弹性模量的碳纤维复合材料(carbon fiber reinforced polymer,cfrp)粘贴在钢板上,降低了钢构件的应力水平,同时也限制了裂纹的扩展。和传统方法相比,cfrp加固钢结构技术具有材料自重轻、刚度大、施工方便、适用面广、对母材损伤小、耐腐蚀性好的特点,在国内外均有成功的工程案例。

[0010]

超声冲击的处理过程受到多种因素的影响,操作环境和操作方法均会对处理效果产生较大影响,目前在国内外仍鲜有相关规范以供参考。此外,超声冲击处理只能在微观裂纹阶段延缓裂纹的萌生,对于宏观裂纹扩展阶段没有效果。

[0011]

cfrp加固钢结构的研究主要集中在cfrp加固钢板或者拥有人工模拟缺陷的小尺寸钢构件上,同时有少量焊接接头的cfrp加固试验,对于cfrp加固构件的研究相对较少。此外,cfrp只能在宏观裂纹扩展阶段降低裂纹发展的速率,对于阻止微观裂纹的萌生没有效果。

[0012]

针对上述中的相关技术,发明人认为上述对金属表面强化工艺单一,不能很好的达到强化的目的。

技术实现要素:

[0013]

为了改善金属表面强化工艺单一、强化程度较低的问题,本申请提供一种提高钢板及对接焊接接头疲劳性能的方法。

[0014]

本申请提供的一种提高钢板及对接焊接接头疲劳性能的方法采用如下的技术方案:

[0015]

一种提高钢板及对接焊接接头疲劳性能的方法,其步骤为:

[0016]

步骤a、超声冲击处理

[0017]

首先使用超声冲击头对钢板的焊缝的焊趾部位进行冲击处理,然后对焊缝全覆盖冲击处理;

[0018]

步骤b、cfrp加固处理

[0019]

钢板的焊缝超声冲击处理完成后,对钢板及焊缝进行cfrp加固处理,包括:

[0020]

表面处理、胶处理与粘贴和表面加固。

[0021]

通过采用上述技术方案,先对焊接接头进行超声冲击处理,再对焊接接头和钢板进行cfrp加固处理,在疲劳破坏前的微观裂纹阶段和宏观裂纹扩展阶段延缓疲劳裂纹发展,综合提高接头的疲劳性能。

[0022]

可选的,步骤a包括:

[0023]

步骤a1、采用冲击头对焊趾部位进行至少一次冲击处理;

[0024]

步骤a2、最后采用冲击头对焊缝全覆盖冲击处理。

[0025]

通过采用上述技术方案,焊接接头的表面是凹凸不平的,冲击头开始对焊趾进行超声冲击处理,查看焊趾过渡的是否圆滑,来确定进行冲击处理的次数,然后对焊缝进行全覆盖冲击处理,使焊接接头的表面更加平滑,消除焊接接头表面残余拉应力并引入有益压应力,从而降低应力集中程度,在微观裂纹阶段延缓裂纹的萌生。

[0026]

可选的,步骤a1包括:

[0027]

步骤a11、采用多个直径为1-3mm的冲击头对焊趾部位进行第一次冲击处理,速度控制在50-70mm/min;

[0028]

步骤a12、第一次冲击处理完成后,采用多个直径为4-10mm的冲击头对焊趾部位进行第二次冲击处理,速度控制在50-70mm/min;

[0029]

步骤a13、最后采用片状冲击头对焊缝进行全覆盖冲击处理,速度控制在20-40mm/min。

[0030]

通过采用上述技术方案,控制超声冲击过程中需要的冲击速度和冲击时间,使用的冲击头的直径由小至大,增加焊接接头处的过渡半径,使焊趾过渡圆滑,焊接接头的表面逐渐平滑,保证冲击的覆盖率,形成焊接接头表层形变硬化和塑性变形,降低应力集中的程度。

[0031]

可选的,步骤a11和a12中冲击头为圆柱状。

[0032]

通过采用上述技术方案,采用圆柱状的冲击头可以使校直的过渡更加圆滑,增加超声冲击处理的效果。

[0033]

可选的,步骤b包括:

[0034]

步骤b1、表面处理:清理钢板的粘贴区域;

[0035]

步骤b2、胶处理:混合胶粘剂;

[0036]

步骤b3、表面加固:设置至少一层表面加固,将胶粘剂涂抹在钢板的粘贴区域并粘贴cfrp材料,待胶粘剂充分浸润cfrp材料,形成一层表面加固。

[0037]

通过采用上述技术方案,对钢板的表面和焊接接头进行处理,不会影响界面粘贴性能,降低加固效果,将胶粘剂混合后涂抹,开始粘贴cfrp材料,至少形成一层表面加固,也可以使钢板表面具有防火作用或者避免阳光直射,进一步降低焊趾部分的应力集中程度,并降低裂纹前缘的应力强度因子,降低宏观裂纹扩展阶段裂纹发展的速率,综合提高对接焊接接头的疲劳性能。

[0038]

可选的,步骤b3、表面加固:设置三层表面加固,将其涂抹在钢板的粘贴区域并粘贴cfrp材料,待胶粘剂充分浸润cfrp材料,充分浸润后,在cfrp材料表面再次涂抹一层胶粘剂并粘贴cfrp材料,重复上述操作,粘贴完成三层表面加固。

[0039]

通过采用上述技术方案,粘贴三层cfrp材料,使钢板应力幅降低,从而使钢板的疲劳寿命得到了提高。

[0040]

可选的,步骤b1包括:

[0041]

步骤b11、去除浮锈和杂质

[0042]

打磨钢板的粘贴区域,再进行磨平,去除浮锈和其他杂质;

[0043]

步骤b12、去除油脂和灰尘

[0044]

使用高浓度酒精清洗钢板表面,去除油脂和灰尘。

[0045]

通过采用上述技术方案,去除钢板表面的浮锈、杂质、油脂和灰尘等,增加了粘贴效果,提高了工艺的质量。

[0046]

可选的,在执行步骤b3之前,使用高浓度酒精对需要使用的cfrp材料进行清洗。

[0047]

通过采用上述技术方案,在粘贴前,先使用高浓度酒精对钢板表面和cfrp材料进行清洗,不会使钢板表面和cfrp材料上的油脂和灰尘影响粘贴性能,降低加固效果。

[0048]

可选的,在每设置完一层表面加固时,碾压cfrp材料,将胶粘剂与cfrp材料之间的气泡挤出,使胶粘分布均匀并充分浸润cfrp材料。

[0049]

通过采用上述技术方案,每粘贴一层cfrp材料就需要进行滚胶,挤出胶粘剂与cfrp材料之间的气泡,使cfrp材料充分浸润并更加贴合在钢板表面,增加了粘贴的效果。

[0050]

可选的,三层表面加固设置完成后,在三层表面加固的侧面设置限位件。

[0051]

通过采用上述技术方案,在三层cfrp材料的侧面设置限位件,减少三层cfrp材料在载荷较大的情况下发生脱胶的情况,保证粘贴的效果。

[0052]

综上所述,本申请包括以下至少一种有益技术效果:

[0053]

1、本申请中先对焊接接头进行超声冲击处理,再对焊接接头和钢板进行cfrp加固处理,在疲劳破坏前的微观裂纹阶段和宏观裂纹扩展阶段延缓疲劳裂纹发展,综合提高接头的疲劳性能;

[0054]

2、本申请中对钢板的表面和焊接接头进行处理,不会影响界面粘贴性能,降低加固效果,将胶粘剂混合后涂抹,开始粘贴cfrp材料,至少形成一层表面加固,进一步降低焊趾部分的应力集中程度,并降低裂纹前缘的应力强度因子,降低宏观裂纹扩展阶段裂纹发展的速率,综合提高对接焊接接头的疲劳性能;

[0055]

3、本申请中在三层cfrp材料的侧面设置限位件,减少三层cfrp材料在载荷较大的情况下发生脱胶的情况,保证粘贴的效果。

附图说明

[0056]

图1是疲劳试验中cfrp加固技术的试样钢吊车梁体现加固处理区域的图。

[0057]

附图标记说明:1、加固处理区域。

具体实施方式

[0058]

以下结合附图1对本申请作进一步详细说明。

[0059]

本申请实施例公开一种提高钢板及对接焊接接头疲劳性能的方法。

[0060]

实施例一

[0061]

cfrp材料为cfrp布。

[0062]

一种提高钢板及对接焊接接头疲劳性能的方法,其步骤为:

[0063]

步骤a、超声冲击处理

[0064]

步骤a1、采用冲击头对焊趾部位进行两次冲击处理;

[0065]

步骤a11、采用三排直径为2mm的圆柱状冲击头对焊趾部位进行第一次冲击处理,速度控制在60mm/min;

[0066]

步骤a12、第一次冲击处理完成后,采用单排直径为5mm的圆柱状冲击头对焊趾部位进行第二次冲击处理,速度控制在60mm/min;

[0067]

步骤a13、最后采用片状冲击头对焊缝进行全覆盖冲击处理,速度控制在30mm/min;

[0068]

步骤a2、最后采用冲击头对焊缝全覆盖冲击处理;

[0069]

步骤b、cfrp加固处理

[0070]

钢板的焊缝超声冲击处理完成后,对钢板及焊缝进行cfrp加固处理,包括:

[0071]

步骤b1、表面处理:清理钢板的粘贴区域;

[0072]

步骤b11、去除浮锈和杂质

[0073]

用角磨机安装钢丝轮打磨钢板粘贴区域除去浮锈和其他杂质,再用角磨机安装砂轮将表面磨平但不能损伤结构,然后用砂纸打磨砂轮无法打磨区域,去除浮锈和灰尘之类的杂质;

[0074]

步骤b12、去除油脂和灰尘

[0075]

使用棉球沾高浓度酒精清洗钢板表面和需要使用的cfrp布,去除油脂和灰尘;

[0076]

步骤b2、胶处理:混合胶粘剂;

[0077]

根据施工进度、固化温度取合适数量的a、b胶混合并充分搅拌均匀;

[0078]

步骤b3、表面加固:设置三层表面加固,将胶粘剂涂抹在钢板的粘贴区域并粘贴cfrp布,用滚筒碾压cfrp布,将胶粘剂与cfrp布之间的气泡挤出,保证胶粘分布均匀,并充分浸润cfrp布,充分浸润后,在cfrp布表面再次涂抹一层胶粘剂并粘贴cfrp布,重复上述操作,粘贴完成三层表面加固。

[0079]

三层cfrp布粘贴完成后,在三层cfrp布的纵向侧面开始涂抹胶粘剂,然后纵向粘贴一层cfrp布,或者在三层cfrp布的四个纵向侧面涂抹胶粘剂,沿四个侧面包裹一层cfrp布,也可以只在其中一个侧面或者几个侧面外涂抹胶粘剂并纵向粘贴一层cfrp布,对三层cfrp布进行限位,减少三层cfrp布发生脱胶的情况。

[0080]

实施例二

[0081]

一种提高钢板及对接焊接接头疲劳性能的方法,其步骤为:

[0082]

步骤a、超声冲击处理

[0083]

步骤a1、采用冲击头对焊趾部位进行三次冲击处理;

[0084]

步骤a11、采用三排直径为3mm的圆柱状冲击头对焊趾部位进行第一次冲击处理,速度控制在70mm/min;

[0085]

步骤a12、第一次冲击处理完成后,采用单排直径为7mm的圆柱状冲击头对焊趾部位进行第二次冲击处理,速度控制在70mm/min;

[0086]

步骤a13、第二次冲击处理完成后,使用单排的直径为7mm的圆柱状冲击头对焊趾未圆滑的部位进行第三次冲击处理,速度控制在70mm/min;

[0087]

步骤a14、最后采用片状冲击头对焊缝进行全覆盖冲击处理,速度控制在40mm/min;

[0088]

步骤a2、最后采用冲击头对焊缝全覆盖冲击处理;

[0089]

步骤b、cfrp加固处理

[0090]

钢板的焊缝超声冲击处理完成后,对钢板及焊缝进行cfrp加固处理,包括:

[0091]

步骤b1、表面处理:清理钢板的粘贴区域;

[0092]

步骤b11、去除浮锈和杂质

[0093]

用角磨机安装钢丝轮打磨钢板粘贴区域除去浮锈和其他杂质,再用角磨机安装砂轮将表面磨平但不能损伤结构,然后用砂纸打磨砂轮无法打磨区域,去除浮锈和灰尘之类的杂质;

[0094]

步骤b12、去除油脂和灰尘

[0095]

使用棉球沾高浓度酒精清洗钢板表面和需要使用的cfrp布,去除油脂和灰尘;

[0096]

步骤b2、胶处理:混合胶粘剂;

[0097]

根据施工进度、固化温度取合适数量的a、b胶混合并充分搅拌均匀;

[0098]

步骤b3、表面加固:设置四层表面加固,将胶粘剂涂抹在钢板的粘贴区域并粘贴cfrp布,用滚筒碾压cfrp布,将胶粘剂与cfrp布之间的气泡挤出,保证胶粘分布均匀,并充分浸润cfrp布,充分浸润后,在cfrp布表面再次涂抹一层胶粘剂并粘贴cfrp布,重复上述操作,粘贴完成四层表面加固。

[0099]

四层cfrp布粘贴完成后,在四层cfrp布的纵向侧面开始涂抹胶粘剂,然后纵向粘贴一层cfrp布,或者在四层cfrp布的四个纵向侧面涂抹胶粘剂,沿四个纵向侧面包裹一层cfrp布,对四层cfrp布进行限位,减少四层cfrp布发生脱胶的情况。

[0100]

下面对使用了提高疲劳性能的钢板进行疲劳试验:

[0101]

一、超声冲击处理的效果

[0102]

分别选用在桥梁结构中广泛应用的q345qd钢和国产2205双向不锈钢两种钢材制作了等厚对接焊试件。

[0103]

本文疲劳试验的加载类型均采用拉-拉载荷,应力比统一取为0.1,加载频率取决于试样刚度。试验结果如下:

[0104]

表1 q345qd钢焊态疲劳试验结果

[0105]

试样编号应力水平/mpa应力幅/mpa试验频率/hz循环次数/10

4

破坏位置qbw-122019868.7141.45焊趾

qbw-224021670.1107.19焊趾qbw-326023469.357.99焊趾qbw-428025269.133.60焊趾qbw-530027069.016.14焊趾qbw-630027069.811.75焊趾

[0106]

根据表1试验结果,按国际焊接学会iiw推荐的方法对疲劳数据进行统计处理,得到存活率为50%的中值s-n曲线:

[0107]

lg n=25.16-8.22lgδs

[0108]

当n=200万次时,焊态试样的疲劳强度为197.4mpa。

[0109]

表2 q345qd钢冲击态疲劳试验结果

[0110]

试样编号应力水平/mpa应力幅/mpa试验频率/hz循环次数/10

4

破坏位置qbt-122019869.3500.00未破坏qbt-224021669.3495.25焊趾qbt-326023468.6106.14焊趾qbt-428025268.840.58焊趾qbt-528025268.526.58焊趾qbt-630027068.514.53焊缝qbt-730027069.013.79焊趾

[0111]

得到存活率为50%的中值s-n曲线:

[0112]

lg n=44.12-16.05lgδs

[0113]

当n=200万次时,冲击态试样的疲劳强度为227.0mpa,相比焊态试样提高了15.0%;

[0114]

表3 2205双向不锈钢焊态疲劳试验结果

[0115]

试样编号应力水平/mpa应力幅/mpa试验频率/hz循环次数/10

4

破坏位置sbw-117015370.5500未破坏sbw-222019870.0144.46焊趾sbw-324021670.566.04焊趾sbw-426023469.848.85焊趾sbw-528025269.441.01焊趾sbw-630027069.527.84焊趾

[0116]

得到存活率为50%的中值s-n曲线:

[0117]

lg n=18.04-5.19lgδs

[0118]

当n=200万次时,焊态试样的疲劳强度为181.7mpa;

[0119]

表4 2205双向不锈钢冲击态疲劳试验结果

[0120]

[0121][0122]

得到存活率为50%的中值s-n曲线:

[0123]

lg n=26.06-8.31lgδs

[0124]

当n=200万次时,冲击态试样的疲劳强度为237.9mpa,相比焊态试样提高了30.9%;

[0125]

根据疲劳试验的结果可以看出,经过超声冲击加固处理之后,两种材料的疲劳性能均得到明显提升,单个试样的疲劳寿命至少提高一倍以上,基本符合预期结果。以200万次条件下的疲劳强度(即fat-200)作为性能提升的评价指标,将焊态和冲击态试样的fat-200值进行比较,根据表6所示的s-n曲线方程,可计算出冲击前后fat-200值,如表7所示。

[0126]

表5 s-n曲线方程

[0127][0128]

表6疲劳强度对比

[0129][0130]

2.cfrp加固技术的效果

[0131]

试验设计的钢吊车梁长度为5800mm,两支座中心的间距为5600mm,钢吊车梁对应支座的位置焊有通长的横向加劲肋以防止局部屈曲;分配梁两支座中心的间距为800mm,即为四点弯曲加载情况下钢吊车梁的纯弯段长度,分配梁支座下对应位置同样设有横向加劲肋。考虑到钢吊车梁的跨度较大且梁横截面受压区高度较大,在荷载较大的情况下,可能会发生整体失稳,所以在焊接工字梁的上翼缘加焊了一块290

×

10的钢板,在加劲肋与支座纵向梁的位置进行焊接,在焊接处的焊缝附近进行加固处理,使用粘贴三层cfrp布进行加固,并在三层cfrp布的纵向侧面纵向粘贴cfrp布,对三层cfrp布进行限位加固处理,参照图1,图中的虚线部分为钢吊车梁上的加固处理区域1。每根钢吊车梁重565kg左右。

[0132]

试验中共有2根未加固钢吊车梁和3根cfrp加固钢吊车梁,具体的荷载、应力幅和预计疲劳寿命如下表所示:

[0133]

表1钢吊车梁试验参数

[0134]

梁号下限荷载p

min

(t)上限荷载p

max

(t)计算应力幅bc1296.934.7129bc1105.929.5110bd132(125)7.135.5125bd123(116)6.633.0116bd110(104)5.929.5104

[0135]

其中bc表示未加固构件,应力幅分别为129mpa和110mpa;bd表示cfrp加固构件,cfrp加固构件编号中数值代表未加固时的名义应力幅,括号中的数值代表加固后的等效应力幅。试验结果如下:

[0136]

表2 bc129与bc110梁加固前后对比

[0137][0138]

可以发现在相同大小的荷载作用下,三层cfrp布加固钢吊车梁的疲劳寿命相比未加固钢吊车梁至少提高了79%以上。为了得到cfrp加固降低钢吊车梁应力幅对疲劳寿命提升的影响程度和cfrp限制裂纹尖端扩展对疲劳寿命提升的影响程度,分别对加固前后名义应力幅和等效应力幅相同的情况下钢吊车梁的疲劳寿命进行对比分析。

[0139]

表3 cfrp加固钢吊车梁疲劳试验结果对比

[0140][0141]

表3中应力幅降低对于疲劳寿命的提升可按下式计算:

[0142][0143]

cfrp限制裂纹扩展对于疲劳寿命的提升可按下式计算:

[0144][0145]

根据表3中计算结果,3层cfrp布加固使得钢梁应力幅降低,而应力幅降低使得钢吊车梁疲劳寿命提升20%左右;而当cfrp加固后的等效应力幅与未加固时的名义应力幅相同时,cfrp加固后试件疲劳寿命相对提升了149%以上,其中bd110(104)的疲劳寿命仅提升

了80%,究其原因应该是bd110(104)试件加固时没有采用u型箍和下翼缘分层包裹搭接的构造措施,导致腹板和下翼缘上下表面的cfrp布没有连接成一个整体,容易发生脱胶情况。这样的试验结果表明,cfrp布加固的构造措施对于cfrp加固效果提升明显。从上表对比结果可以看出粘贴cfrp降低应力幅对疲劳寿命的提升相对较小,而cfrp限制裂纹扩展对疲劳寿命的提升较大。

[0146]

3.组合使用超声冲击技术和cfrp加固技术的效果

[0147]

对接焊接接头试件选用q345qd钢,采用双面坡口焊。

[0148]

考虑加固效果,粘贴3层cfrp布,采用双面等宽度粘贴,粘贴宽度为30mm,粘贴长度取160mm。

[0149]

疲劳试验的加载类型均采用拉-拉载荷,应力比统一取为0.1,加载频率取决于试样刚度。试验结果如下:

[0150]

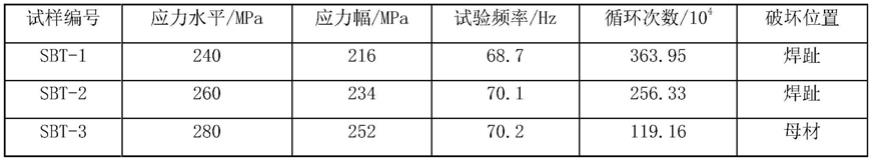

表1疲劳试验结果

[0151][0152]

可以看出,按照本申请先进行超声冲击,然后再粘贴cfrp布,可以显著提高对接焊接接头的疲劳寿命,提高幅度约在二到三倍。单独使用超声冲击技术和cfrp加固技术对于疲劳寿命的提高幅度约一倍左右;而本申请在微观裂纹阶段和宏观裂纹扩展阶段均起到延缓疲劳裂纹发展的效果,综合提高对接接头的疲劳性能,因此对于疲劳寿命的提高效果好于仅做超声冲击处理和仅粘贴cfrp两种方法的效果相加。

[0153]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让