一种高纯钽板及其热处理方法与流程

2021-01-30 04:01:06|

2021-01-30 04:01:06| 282|

282| 起点商标网

起点商标网

[0001]

本发明涉及热处理技术领域,具体讲是一种高纯钽板及其热处理方法。

背景技术:

[0002]

钽具有熔点高、导电性好、热稳定性高、化学性质稳定以及室温韧性良好等优点,广泛应用于电子、电气、能源化工以及航空航天等领域。近年来,钽和钽基膜成为制备集成电路中铜线与硅基片间扩散阻挡层的关键材料,可阻止铜向硅基片中扩散形成铜硅合金,从而极大提高了设备的使用寿命。磁控溅射是制备钽膜的主要方法,溅射用钽靶材是该工艺中的关键耗材。因此制备性能优良的钽靶材对于现代集成电路制造至关重要。

[0003]

钽靶材的使用性能(使用寿命、沉积速率和成膜均匀性等)取决于其化学纯度、晶粒尺寸、晶粒取向及晶粒均匀性等因素。研究表明,杂质粒子沉积会使薄膜短路;随着晶粒尺寸增加,靶材表面剥蚀速率下降,故薄膜沉积速率降低;随着晶粒均匀性降低,沉积薄膜厚度的均匀性降低;溅射面上(100)晶面和(111)晶面的取向率增加则有利于提高薄膜沉积速率和膜均匀性。因此,晶粒细小(通常在100μm以下)且均匀的高纯钽靶材通常具有优良的性能。

[0004]

制备高纯钽靶材的常用方法为先采用电子束熔炼制备高纯钽锭,然后对高纯钽锭进行锻造、轧制等塑性加工以及热处理,使铸态钽锭中的粗大晶粒充分破碎并均匀化。高纯钽铸锭的晶粒尺寸达到厘米级,细化晶粒通常需要进行大塑性变形。然而,钽的冷变形抗力较大,加工硬化率较高,发生大塑性变形时易萌生裂纹;且钽的高温抗氧化性能较差,故其温变形和热变形工艺较复杂,成本较高。目前靶材用高纯钽的平均晶粒尺寸通常为35~150μm,进一步细化晶粒难度很大。同时,钽铸锭的变形均匀性较差,易产生带状结构,导致靶材组织出现晶粒分层,因此变形后难以形成细小均匀的晶粒。目前,还没有成熟的制备技术可解决上述问题。

技术实现要素:

[0005]

本发明的目的在于至少解决现有技术中存在的技术问题之一,提供一种高纯钽板及其热处理方法,在不增加钽板变形程度的前提下可以细化钽晶粒并提高其均匀性,具有操作简单、成本低廉、易于实现等优点,适用于推广。

[0006]

本发明的技术解决方案如下:

[0007]

一种高纯钽板,其平均晶粒尺寸小于30μm,平均晶粒尺寸的标准偏差小于3μm。

[0008]

一种高纯钽板的热处理方法,包括如下步骤:

[0009]

步骤1、将经过塑性变形后的高纯钽板置于热处理炉中,将其加热至500~700℃,恒温热处理80~120min;

[0010]

步骤2、将步骤1中的热处理温度降低或升高100~200℃,继续对高纯钽板恒温热处理70~100min;

[0011]

步骤3、将步骤2中的热处理温度升高至1030~1130℃,继续对高纯钽板恒温热处

理60~90min;待高纯钽板在热处理炉中冷却至90~150℃时,打开炉门并冷却至室温。

[0012]

作为优选技术方案,所述步骤1中,高纯钽板的纯度不小于99.9%。

[0013]

作为优选技术方案,所述步骤1中,高纯钽板的塑性变形过程包括对电子束熔炼态钽锭进行一次或多次锻造,每次锻造后均进行退火处理,锻造过程发生的等效应变总和为3~4,

[0014]

作为优选技术方案,所述步骤1中,高纯钽板的塑性变形过程还包括对锻造及退火后的电子束熔炼态钽锭进行轧制,轧制过程发生的等效应变总和为1.5~3。

[0015]

作为优选技术方案,所述步骤1~3中,对高纯钽板进行的热处理过程均在氩气气氛保护条件下进行。

[0016]

作为优选技术方案,所述步骤1~3中热处理炉的升温速率为10℃/min。

[0017]

作为优选技术方案,所述步骤2中,恒温热处理温度为350~800℃

[0018]

作为优选技术方案,所述步骤1中,恒温热处理温度为550~650℃,恒温热处理时间为90~150min;所述步骤2中,恒温热处理温度为450~550℃或650~750℃,恒温热处理时间为80~90min;所述步骤3中,恒温热处理温度为1050~1100℃,恒温热处理时间为70~80min。

[0019]

作为优选技术方案,所述步骤1中,恒温热处理温度为600℃;所述步骤2中,恒温热处理温度为500℃或700℃;所述步骤3中,恒温热处理温度为1080℃。

[0020]

作为优选技术方案,所述步骤1中,恒温热处理温度为550℃;所述步骤2中,恒温热处理温度为450℃或750℃;所述步骤3中,恒温热处理温度为1050℃。

[0021]

本发明至少具有以下有益效果之一:本发明提出一种高纯钽板的多级退火工艺,使变形钽板先发生回复过程,然后再对其进行再结晶退火,从而能够使得晶粒更加的细化和均匀化,在不增加钽板变形程度的前提下可以细化钽晶粒并提高其均匀性,具有操作简单、成本低廉、易于实现等优点,适用于推广,为靶材用高纯钽板的晶粒细化及均匀化提供了一种简单有效的方法。本发明制备的高纯钽板的晶粒细小均匀,平均晶粒尺寸小于30μm,比相同变形程度下经普通热处理工艺制备的钽板的平均晶粒降低了26~35%;平均晶粒尺寸的标准偏差小于3μm,较普通热处理工艺降低了33~49%。同时,采用本发明制备的高纯钽板的(222)晶面织构系数较普通热处理工艺增加了24%。本发明对制备性能优良的高纯钽溅射靶材具有重要的实用价值。

附图说明

[0022]

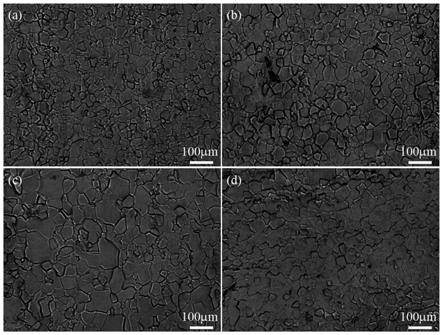

图1为实施例和比较例中处理后高纯钽板横向(td)-板法向(nd)面的金相图,其中,(a)为实施例1的金相图,(b)为实施例2的金相图,(c)为比较例1的金相图,(d)为比较例2的金相图;

[0023]

图2为实施例和比较例中处理后高高纯钽板的平均晶粒尺寸柱状图;

[0024]

图3为实施例1和比较例1中处理后高纯钽板轧制面的xrd图谱。

具体实施方式

[0025]

本发明提供了一种高纯钽板的热处理方法,包括如下步骤:

[0026]

步骤1、将圆柱形的电子束熔炼态钽锭在室温下进行一次或多次锻造,优选地,每

次锻造均包含分别沿轴向和四个径向进行锻造,其中径向1和径向2相互垂直,径向3和径向4相互垂直,径向1和径向3呈45

°

夹角;锻造过程发生的等效应变总和为3~4;每次锻造后均进行退火处理;最后将锻造及退火后的坯料在室温下进行单向轧制得到高纯钽板,轧制过程发生的等效应变总和为1.5~3;得到的高纯钽板的纯度不小于99.9%;将经过上述塑性变形后得到的高纯钽板置于热处理炉中,并往热处理炉中充入氩气,在氩气气氛保护条件下将高纯钽板加热至500~700℃,升温速率均为10℃/min,然后在500~700℃下恒温热处理80~120min;优选地,恒温热处理温度为550~650℃或600~700℃或500~600℃或520~560℃或580~620℃或630~670℃等,恒温热处理时间为90~110min;更优选地,恒温热处理温度为500℃或520℃或550℃或570℃或600℃或630℃或650℃或670℃或690℃等。

[0027]

步骤2、将步骤1中的热处理温度降低或升高100~200℃,其中,升温速率均为10℃/min,恒温热处理温度不低于350℃不超过800℃,继续在氩气气氛保护条件下对高纯钽板恒温热处理70~100min;优选的,恒温热处理温度为400~450℃或450~550℃或650~700℃或700~800℃等,恒温热处理时间为70~90min;更优选地,恒温热处理温度为400℃或450℃或500℃或530℃或550℃或650℃或750℃或780℃等。

[0028]

步骤3、将步骤2中的热处理温度升高至1030~1130℃,升温速率均为10℃/min,继续在氩气气氛保护条件下对高纯钽板恒温热处理60~90min;停止加热,将热处理炉中冷却3~5小时,待高纯钽板的温度降至90~150℃时,优选地,降至100℃时,打开炉门,将高纯钽板冷却至室温。优选地,恒温热处理温度为1050~1100℃或1080~1120℃或1100~1130℃,恒温热处理时间为70~80min;更优选地,恒温热处理温度为1050℃或1060℃或1080℃或1090℃或1130℃等。

[0029]

采用上述热处理方法得到的高纯钽板的晶粒细小均匀,平均晶粒尺寸小于30μm,平均晶粒尺寸的标准偏差小于3μm。

[0030]

下面用具体实施例对本发明做进一步详细说明,但本发明不仅局限于以下具体实施例。

[0031]

实施例1

[0032]

(1)钽板塑性变形:将圆柱形的电子束熔炼态钽锭在室温下进行三次锻造,每次锻造均包含分别沿轴向和四个径向进行锻造,其中径向1和径向2相互垂直,径向3和径向4相互垂直,径向1和径向3呈45

°

夹角,锻造过程发生的等效应变总和为3.4;第一次锻造后在1350℃退火3小时,第二次锻造后在1250℃退火2小时,第三次锻造后在1150℃退火1小时;最后将锻造及退火后的坯料在室温下进行单向轧制得到高纯钽板,轧制过程发生的等效应变总和为2.4;(2)三级退火:将变形后的钽板放入热处理炉中,以10℃/min升温至600℃,保温100min;然后以10℃/min降温至500℃,保温80min;再以10℃/min升温至1050℃,保温80min;保温结束后随炉冷却4小时后打开炉门,得到的高纯钽板。

[0033]

实施例2

[0034]

(1)钽板塑性变形:将圆柱形的电子束熔炼态钽锭在室温下进行三次锻造,每次锻造均包含分别沿轴向和四个径向进行锻造,其中径向1和径向2相互垂直,径向3和径向4相互垂直,径向1和径向3呈45

°

夹角,锻造过程发生的等效应变总和为3.4;第一次锻造后在1350℃退火3小时,第二次锻造后在1250℃退火2小时,第三次锻造后在1150℃退火1小时;最后将锻造及退火后的坯料在室温下进行单向轧制得到高纯钽板,轧制过程发生的等效应

变总和为2.4;(2)三级退火:将变形钽板放入热处理炉中,以10℃/min升温至600℃,保温100min;然后以10℃/min升温至800℃,保温80min;再以10℃/min升温至1050℃,保温80min;保温结束后随炉冷却4小时后打开炉门,得到的高纯钽板。

[0035]

比较例1

[0036]

(1)塑性变形钽板制备:将圆柱形的电子束熔炼态钽锭在室温下进行三次锻造,每次锻造均包含分别沿轴向和四个径向进行锻造,其中径向1和径向2相互垂直,径向3和径向4相互垂直,径向1和径向3呈45

°

夹角,锻造过程发生的等效应变总和为3.4;第一次锻造后在1350℃退火3小时,第二次锻造后在1250℃退火2小时,第三次锻造后在1150℃退火1小时;最后将锻造及退火后的坯料在室温下进行单向轧制得到高纯钽板,轧制过程发生的等效应变总和为2.4;(2)一级退火:将变形钽板放入热处理炉中,以10℃/min升温至1050℃,保温80min;保温结束后随炉冷却4小时后打开炉门,得到的高纯钽板。

[0037]

比较例2

[0038]

(1)塑性变形钽板制备:将圆柱形的电子束熔炼态钽锭在室温下进行三次锻造,每次锻造均包含分别沿轴向和四个径向进行锻造,其中径向1和径向2相互垂直,径向3和径向4相互垂直,径向1和径向3呈45

°

夹角,锻造过程发生的等效应变总和为3.4;第一次锻造后在1350℃退火3小时,第二次锻造后在1250℃退火2小时,第三次锻造后在1150℃退火1小时;最后将锻造及退火后的坯料在室温下进行单向轧制得到高纯钽板,轧制过程发生的等效应变总和为2.4;(2)二级退火:将变形钽板放入热处理炉中,以10℃/min升温至600℃,保温100min;然后以10℃/min升温至1050℃,保温80min;保温结束后随炉冷却4小时后打开炉门,得到的高纯钽板。

[0039]

比较实施例和对比例热处理后的钽板的晶粒尺寸和均匀性等性能,测试方法和结果如下:

[0040]

1、用光学显微镜分别观察实施例1~2和比较例1~2热处理后的钽板横向(td)-板法向(nd)面的显微组织,结果如图1所示,其中(a)为实施例1的显微组织,(b)为实施例2的显微组织,(c)为比较例1的显微组织,(d)为比较例2的显微组织;

[0041]

2、依据《金属平均晶粒度测定方法》(gb/t6394-2017)统计了实施例1~2和比较例1~2热处理后钽板的平均晶粒尺寸,结果如图2所示。

[0042]

3、用x射线衍射分析(xrd)检测实施例1和比较例1热处理后钽板的晶粒取向变化,结果如图3所示。

[0043]

从图1中可以看出,图1a和图1b中的晶粒最细小,图1d次之,图1c最粗大,由此可知,经实施例1~2处理后的钽板的晶粒尺寸明显小于比较例1~2,因此实施例中通过对钽板进行三次退火处理有利于减小钽板晶粒尺寸。

[0044]

图2中统计了不同退火工艺下钽板的平均晶粒尺寸和标准偏差。其中,实施例1和2处理后钽板的平均晶粒尺寸分别为25.4和28.2μm,比较例1处理后钽板的平均晶粒尺寸为38.5μm,将实施例1~2与比较例1比较可知,实施例1和2处理后钽板的平均晶粒尺寸相对于比较例1分别降低了34%和26.8%。实施例1和2中钽板平均晶粒尺寸的标准偏差分别为2.1和2.7μm,比较例1处理后钽板的标准偏差为4.1μm,将实施例1~2与比较例1比较可知,实施例1和2处理后钽板的标准偏差相对于比较例1分别降低了48.8%和34.1%。其中。比较例2中钽板的平均晶粒尺寸高于30μm,其标准偏差为2.7μm,将实施例1~2与比较例2比较可知,

实施例1~2处理后钽板的平均晶粒尺寸明显小于比较例2。由此可知,实施例1~2通过对塑性变形钽板进行三级退火可显著降低其晶粒尺寸并提高晶粒均匀性。

[0045]

从图3中可以看出,与比较例1相比,实施例1中试样(222)晶面衍射峰强度明显增大。通过计算织构系数(tc)发现,实施例1中试样(222)晶面的tc值与比较例1中相比提高了24%,且两者(200)晶面的tc值相近。综上可知,与普通一级退火工艺相比,实施例1采用三级退火工艺对塑性变形制备的高纯钽靶材进行热处理,可降低其晶粒尺寸、提高晶粒均匀性及(222)晶面的取向率,从而有利于提高磁控溅射过程中钽薄膜的沉积速率和均匀性。

[0046]

以上仅是本发明的特征实施范例,对本发明保护范围不构成任何限制。凡采用同等交换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让