一种原位合成颗粒增强铝基耐磨复合材料及其制备方法与流程

2021-01-30 04:01:08|

2021-01-30 04:01:08| 267|

267| 起点商标网

起点商标网

[0001]

本发明涉及一种原位合成颗粒增强铝基耐磨复合材料及其制备方法,属于复合材料技术领域。

背景技术:

[0002]

铝基复合材料由于具有较高的比强度、比刚度、弹性模量、耐磨性等优异的物理性能被广泛应用于汽车制动盘、刹车转子、发动机活塞、齿轮箱等行业。但由于其制备方法、力学性能等存在的不足限制了其广泛应用。

[0003]

中国发明专利cn109280795a公布了一种外加纳米sic颗粒增强铝基复合材料的制备方法,该方法首先将sic颗粒制备成陶瓷预制块,然后通过压力铸渗的方法使铝液渗入陶瓷块获得铝基复合材料。该方法所需设备工艺复杂、由于sic颗粒与铝液润湿性差导致浸渗困难,容易出现铸造缺陷,同时sic颗粒还有可能与铝液反应生成脆性金属间化合物,降低合金力学性能。中国发明专利cn109280818a公布了一种耐磨减磨铝基复合材料的制备方法,其方法为将铝基粉体、sic颗粒、bn颗粒按照一定比例混合、球磨、压制烧结得到复合材料,该方法工艺复杂,得到复合材料内部存在空隙、组织不致密,制备过程中铝粉容易氧化,降低材料性能。且该工艺难以制备形状复杂零部件,生产过程存在一定局限性。中国发明专利cn109022948a公布了一种具有高温耐磨性的sic颗粒增强铝基复合材料,其首先将基体合金进行熔化,然后降温至半固态加入sic颗粒,进行充分搅拌并浇铸得到复合材料,该方法搅拌过程中容易造成颗粒分布不均匀、出现团聚现象,从而降低合金力学性能,且sic颗粒容易与熔体产生界面反应生成脆性相,降低合金力学性能。

[0004]

针对目前铝基耐磨复合材料制备方法存在的缺陷和不足,本发明通过成分设计利用废旧铝料制备出了一种原位合成颗粒增强铝基耐磨复合材料,该方法获得复合材料具有较好的力学性能和耐磨性,且所用原材料主要为fe含量较高的废旧铝合金,促进了铝合金的回收再利用。

技术实现要素:

[0005]

一种原位合成颗粒增强铝基耐磨复合材料,其特征在于,其成分为si1-10%,fe0.3-3%,mn0.3-2%,cr0-2%,ni0.1-0.5%,cu0.1-0.5%,ti0.1-0.5%,mg0.1-0.4%,sr0-0.03%,余量为al。

[0006]

一种原位合成颗粒增强铝基耐磨复合材料及其制备方法,其特征在于,其主要原材料为铝废料。

[0007]

一种原位合成颗粒增强铝基耐磨复合材料及其制备方法,其特征在于,si、fe、mn为废旧铝合金所含必须元素,ni、cu、ti、cr、mg、sr为非必须元素。

[0008]

一种原位合成颗粒增强铝基耐磨复合材料及其制备方法,其特征在于:熔体在620℃-700℃保温过程中可以析出高硬度金属间化合物;

[0009]

一种原位合成颗粒增强铝基耐磨复合材料制备方法,步骤包括:

[0010]

步骤1:根据需要分拣出一定量一定牌号的废旧铝合金零部件;

[0011]

步骤2:对铝废料进行切割、脱漆、清洗、预热处理;

[0012]

步骤3:预处理后的废旧合金投入熔炼炉进行熔炼,取熔体进行成分测试并与目标成分进行对比,按目标成分配料后加入到熔体中熔化,再次测试熔体成分,直至与目标成分一致。

[0013]

步骤4:对成分达标熔体进行除气、精炼、并降至一定温度进行保温一定时间。

[0014]

步骤5:将保温完成的熔体搅拌一定时间后浇入模具得到复合材料;

附图说明

[0015]

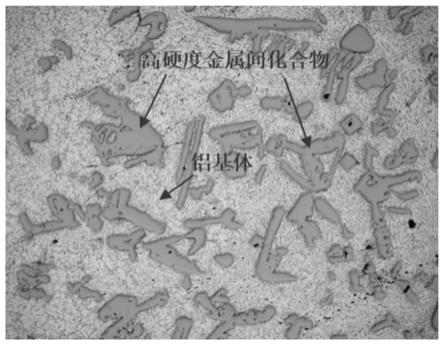

图1是本发明所制备复合材料金相组织示意图。

[0016]

图2是实施例1所制备颗粒增强铝基复合材料金相组织示意图。

[0017]

图3是实施例2所制备颗粒增强铝基复合材料金相组织示意图。

[0018]

图4是实施例3所制备颗粒增强铝基复合材料金相组织示意图。

具体实施方式

[0019]

下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

[0020]

实施例1:本实施例制备一种原位合成颗粒增强铝基耐磨复合材料,具体步骤如下:

[0021]

按质量百分比设定合金成分,包括si1%,fe1.5%,mn2%,cr0.2%,ni0.3%,cu0.3%,ti0.1%,mg0.1%,余量为al;

[0022]

(1)选取一定质量废旧铝合金活塞;

[0023]

(2)预处理:将废活塞进行适当切割、清洗表面油污并进行预热处理;

[0024]

(3)熔炼:将预处理好的废旧活塞投入熔炼炉,废料熔化后在760℃熔炼10min;

[0025]

(4)调整成分:取熔化完成的废铝液浇铸光谱样进行成分测试并与目标成分进行对比,并加入少量al-si、al-mn、al-fe、al-cr中间合金进行成分调整,直至合金成分与目标成分一致;

[0026]

(5)保温静置:随后进行除气、精炼后将熔体降低温度至620℃进行保温静置45min;

[0027]

(6)搅拌:用钛制工具对熔体进行搅拌5min使析出金属间化合物分布均匀;

[0028]

(7)浇铸:搅拌完成后随即将熔体浇入钢模得到颗粒增强铝基复合材料。

[0029]

本实施实例所制备复合材料金相组织如图2所示,化合物颗粒分布均匀,其硬度如表1所示,其硬度远大于合金基体且大于si,极大提高合金的耐磨性。

[0030]

实施例2:本实施例制备一种原位合成颗粒增强铝基耐磨复合材料,具体步骤如下:

[0031]

按质量百分比设定合金成分,包括si5%,fe3%,mn0.3%,cr1.2%,ni0.1%,cu0.1%ti0.3%,mg0.25%,余量为al;

[0032]

(1)选取一定质量废旧铝合金轮毂;

[0033]

(2)预处理:将废轮毂进行适当切割、清洗表面油污并进行预热处理;

[0034]

(3)熔炼:将预处理好的废旧轮毂投入熔炼炉,废料熔化后在760℃熔炼25min;

[0035]

(4)调整成分:取熔化完成的废铝液浇铸光谱样进行成分测试并与目标成分进行对比,并加入少量al-si、al-mn、al-fe、al-cr中间合金以及纯cu进行成分调整,直至合金成分与目标成分一致;

[0036]

(5)保温静置:随后进行除气、精炼后将熔体降低温度至660℃进行保温静置10min;

[0037]

(6)搅拌:用钛制工具对熔体进行搅拌10min使析出金属间化合物分布均匀;

[0038]

(6)浇铸:搅拌完成随即将熔体浇入铜模得到颗粒增强铝基复合材料

[0039]

本实施实例所制备复合材料金相组织如图3所示,化合物颗粒分布均匀,其硬度如表1所示,其硬度远大于合金基体且大于si,极大提高合金的耐磨性。

[0040]

实施例3:本实施例制备一种原位合成颗粒增强铝基耐磨复合材料,具体步骤如下:

[0041]

按质量百分比设定合金成分,包括si10%,fe0.3%,mn1.2%,cr2%,ni0.5%,cu0.5%ti0.3%,mg0.4%,余量为al;

[0042]

(1)选取一定质量废旧铝合金缸体;

[0043]

(2)预处理:将废缸体进行适当切割、清洗表面油污并进行预热处理;

[0044]

(3)熔炼:将预处理好的废旧缸体投入熔炼炉,废料熔化后在780℃熔炼10min;

[0045]

(4)调整成分:取熔化完成的废铝液浇铸光谱样进行成分测试并与目标成分进行对比,并加入少量al-si、al-mn、al-fe、al-cr中间合金以及纯cu进行成分调整,直至合金成分与目标成分一致;

[0046]

(5)保温静置:随后进行除气、精炼后将熔体降低温度至700℃进行保温静置80min;

[0047]

(6)搅拌:用钛制工具对熔体进行搅拌20min使析出金属间化合物分布均匀;

[0048]

(6)浇铸:搅拌完成随即将熔体浇入水冷铜模得到颗粒增强铝基复合材料

[0049]

本实施实例所制备复合材料金相组织如图4所示,化合物颗粒分布均匀,其硬度如表1所示,其硬度远大于合金基体且大于si,极大提高合金的耐磨性。

[0050]

表1实施实例得到复合材料增强颗粒及基体硬度、模量值

[0051]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 复合材料

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让