一种铝合金压铸模具的制作方法

2021-01-30 04:01:47|

2021-01-30 04:01:47| 264|

264| 起点商标网

起点商标网

[0001]

本发明属于铝合金成型技术领域,具体的说是一种铝合金压铸模具。

背景技术:

[0002]

铝合金是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。在铝合金的成型工艺中有一种成型方式是压铸成型,压铸成型就会需要使用到压铸模具。压铸模具是铸造液态模锻的一种方法,一种在专用的压铸模锻机上完成的工艺。它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。毛坯的综合机械性能得到显著的提高。

[0003]

但是,在现有铝合金压铸模具中,当铝合金熔液从浇口沿着浇道流入铝合金压铸模具内部的型腔并冷却成型时,型腔中的铝合金熔液会使上模和下模之间间隙的空气受热膨胀并影响合模,使得上模与下模之间的结合不再紧密,导致型腔内的铝合金熔液在冷却成型中发生变形等缺陷。

[0004]

鉴于此,本发明通过在上模下表面均匀设置固定杆,再在下模上表面设置一号孔,使得固定杆嵌入一号孔中并紧密结合,从而保证了上模和下模结合的牢固性;另外在一号孔内表面设置带有钩形固定块的一号杆,并通过一号滑块推动一号杆作用于固定杆,使得固定杆与一号孔的结合更加紧密,从而使得上模与下模之间的结合更加稳固,保证了最终冷却成型的铝合金部件的质量。

技术实现要素:

[0005]

为了弥补现有技术的不足,解决现有的铝合金压铸模具在注入铝合金熔液后,由于铝合金熔液使上模和下模之间的空气膨胀并影响铝合金压铸模具的合模,使得上模与下模之间的结合发生分离,从而导致了铝合金熔液在型腔中冷却成型时易发生变形等缺陷,本发明提出的一种铝合金压铸模具。

[0006]

本发明解决其技术问题所采用的技术方案是:本发明所述的一种铝合金压铸模具,包括上模、下模、浇口、型腔和浇道;所述上模通过下表面均匀设置的一组固定杆与下模紧密相连,每个所述固定杆均嵌入了下模上表面所设置的一号孔中,且所述上模的下表面与下模的上表面紧密贴合;所述浇口设置在上模的上表面,所述型腔设置在下模的上表面,且所述浇口和型腔之间通过浇道相通;所述下模内部位于型腔下方的部位设有冷却腔室,所述冷却腔室内部填充有冷却水;所述一号孔为锥形孔,且所述一号孔内表面均匀设置有一组一号槽,每个所述一号槽内均设有一号杆;所述一号杆顶部设有钩形固定块并通过弹簧与一号槽侧面相连,所述一号杆底部与一号槽下底面转动连接;所述一号槽侧面设有一号通道,所述一号通道内部嵌有一号滑块,所述一号滑块靠近一号杆的端部与一号杆相接

触,所述一号通道通过一号导管与冷却腔室顶部相通;通过冷却水受热产生的水蒸气推动一号杆顶部的钩形固定块作用于固定杆,使得上模与下模之间的结合更加紧密;工作时,当上模与下模开始合模,上模下表面均匀设置的固定杆嵌入下模上表面所均匀设置的一号孔中;因为一号孔为锥形孔,一号孔开口处的截面直径要大于一号孔底部的直径,使得固定杆顺利地嵌入一号孔中并对上模与下模之间的合模起到固定和定位的作用;合模后,从浇口注入铝合金熔液,铝合金熔液会顺着浇道流入下模的型腔中,同时型腔下方的冷却腔室会吸收型腔中铝合金熔液的热量,加快铝合金熔液的冷却成型;冷却腔室中的冷却水由于吸收热量而蒸发产生水蒸气使得冷却腔室内部气压增大,因此一部分水蒸气会通过一号导管流入一号通道中,并推动一号通道中的一号滑块;因为一号滑块靠近一号杆的端部与一号杆相接触,因此被推动的一号滑块会作用于一号杆,并使一号杆向靠近固定杆外表面的方向转动;此时一号杆端部的钩形固定块尖锐部与固定杆外表面紧密接触,使得固定杆的移动受到了限制,从而使固定杆与一号孔的结合更加紧密;因此上模与下模之间的结合也更加紧密,保证了型腔中的铝合金熔液的顺利成型;另外上模和下模均分为两部分并通过拼接得到,上述的一号槽、一号通道、冷却腔室和一号导管,以及下述的滑道等不易加工或安装的结构,均是通过预先在拼接面进行加工或安装,再通过拼接进行完善。

[0007]

优选的,所述一号孔底部的中间部位设有二号杆,所述固定杆端部的中间部位设有二号孔;且所述二号杆顶部设有固定气囊,所述固定气囊顶部通过设置在所述二号杆内部的二号导管与所述一号导管相通;通过二号杆和二号孔之间的配合,再加上固定气囊的作用,使得固定杆与一号孔的结合更加紧密;工作时,随着固定杆嵌入一号孔中,位于一号孔底部的二号杆也嵌入了固定杆端部的二号孔中,同时二号杆顶部所设置的固定气囊也嵌入了二号孔中;当冷却腔室中的水蒸气增加,一号导管中过多的水蒸气会沿着二号导管流入固定气囊中,使得固定气囊受热膨胀并与二号孔内表面紧密接触,使得二号杆与二号孔之间的结合更加紧密;而二号杆和二号孔之间紧密结合的作用又会使固定杆与一号孔之间的结合更加牢固,进而使得上模与下模之间的合模更加紧密。

[0008]

优选的,所述固定杆中位于二号孔上方的部位设有滑道,所述滑道底部与二号孔顶部相通,所述滑道内部嵌有滑杆,所述滑杆底部伸入二号孔中,且所述滑杆底部设有一号板;所述一号板端部与二号孔内表面相接触,且所述一号板上表面通过弹簧与所述二号孔的上底面相连;所述上模内部靠近所述固定杆的部位设有一号腔室,所述一号腔室通过二号槽与外界相通;所述一号腔室内部设有三号杆,所述三号杆一端设有一号弧形钩块,所述一号弧形钩块通过二号槽伸出一号腔室,且所述一号弧形钩块的尖锐端部指向所述下模侧面所设置的三号槽;所述三号杆的中间部位与所述一号腔室底部所设置的锥形块转动连接,且所述三号杆上表面通过复位弹片与一号腔室上底面相连;所述滑道顶部与一号腔室相通,所述滑杆顶端通过滑道伸入一号腔室内部,且所述滑杆顶端与所述三号杆远离一号弧形钩块的端部相接触;通过滑杆推动三号杆转动使得一号弧形钩块作用于下模,从而使得上模与下模之间的结合更加紧密;工作时,当固定杆嵌入一号孔后,二号杆也会嵌入二号孔中;在二号杆嵌入二号孔的过程中二号杆顶部的固定气囊与一号板相接触,并通过推动一号板使得滑杆在滑道中上移;当固定气囊因流入水蒸气而膨胀时,固定气囊进一步作用于一号板,使得一号板推动滑杆上移的幅度更大;上移的滑杆顶端会压动三号杆围绕锥形块转动,使得三号杆端部的一号弧形钩块端部通过二号槽向下转动,并插入了下模侧面所

设置的三号槽,使得三号杆与三号槽之间通过一号弧形钩块紧密相连,从而使得上模与下模之间的结合更加紧密。

[0009]

优选的,所述三号槽顶部通过倾斜设置的二号通道与所述上模和下模之间间隙的边缘部位相通;所述三号槽内设有二号板,所述二号板端部与所述三号槽相接触,且所述二号板通过弹簧与三号槽内表面相连;通过三号槽内部受压并从二号通道中喷出气体,作用于上模与下模之间的间隙,使得上模与下模之间的结合更加紧密;工作时,一号弧形钩块端部插入三号槽时会压动三号槽中的二号板,使得二号板移动并压缩三号槽中的空气;受压的空气会沿着倾斜的二号通道流入上模和下模之间间隙的边缘部位,随后流向外界;三号通道中喷出的气体在从上模和下模之间的间隙流向外界的过程中,使得上模和下模边缘部位之间的间隙空气流速加快,根据伯努利原理,上模和下模边缘部位之间的间隙压强变小,使得上模和下模边缘部位之间的接触更加紧密;因此,上模与下模之间的结合更加牢固。

[0010]

优选的,所述一号弧形钩块的端部上表面均匀设有凹槽;所述三号槽顶部设有四号槽,所述四号槽内部设有三号板,所述三号板靠近二号通道的端部与四号槽内表面转动连接,所述三号板远离二号通道的端部设有二号弧形钩块,且所述三号板下表面与所述二号板顶端相接触;通过二号板受压移动使得三号板转动,并通过端部的二号弧形钩块作用于一号弧形钩块,使得上模和下模之间的结合更加紧密;工作时,在二号板受压移动前,位于三号槽中的三号板由于二号板顶部的支撑作用,使得三号板被限制在三号槽内;当三号板受压移动后,二号板不再受到三号板的支撑作用,使得三号板端部因重力作用而向下转动,同时三号板端部的二号弧形钩块尖锐部与嵌入三号槽中的一号弧形钩块的上表面相接触,由于一号弧形钩块的端部上表面均匀设有凹槽,因此二号弧形钩块的尖锐部嵌入了凹槽中,使得上模与下模之间的结合更加紧密。

[0011]

优选的,所述冷却腔室底部设有导气管并通过导气管与外界相通;通过导气管向冷却腔室内部通入经过加热的水蒸气,保证冷却腔室可以正常发挥作用;工作时,通过导气管向冷却腔室内部通入经过加热的水蒸气,一方面可以保证冷却腔室流向一号导管的水蒸气能推动一号滑块正常发挥作用,而流向二号导管的水蒸气也能使固定气囊正常发挥作用;同时,通入的经过加热的水蒸气在冷却腔室中还可以对成型的铝合金发挥保温作用,从而保证最终得到的铝合金的质量。

[0012]

本发明的有益效果如下:

[0013]

1.本发明所述的一种铝合金压铸模具,通过在上模下表面均匀设置固定杆,再在下模上表面设置一号孔,使得固定杆嵌入一号孔中并紧密结合,从而保证了上模和下模结合的牢固性;另外在一号孔内表面设置带有钩形固定块的一号杆,并通过一号滑块推动一号杆作用于固定杆,使得固定杆与一号孔的结合更加紧密,从而使得上模与下模之间的结合更加稳固,保证了最终冷却成型的铝合金部件的质量。

[0014]

2.本发明所述的一种铝合金压铸模具,通过在固定杆中设置二号孔,并在一号孔中设置二号杆,且二号杆顶部设有固定气囊,在固定杆嵌入一号孔的同时二号杆也嵌入了二号孔,并通过向固定气囊中注入水蒸气使得固定气囊膨胀并与二号孔内表面紧密结合,从而使得上模和下模之间的结合更加紧密。

附图说明

[0015]

下面结合附图对本发明作进一步说明。

[0016]

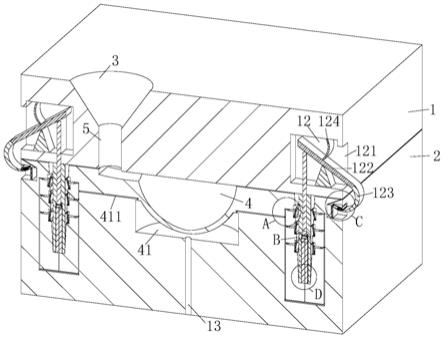

图1是本发明的立体图;

[0017]

图2是图1中a处的局部放大图;

[0018]

图3是图1中b处的局部放大图;

[0019]

图4是图1中c处的局部放大图;

[0020]

图5是图1中d处的局部放大图;

[0021]

图中:上模1、固定杆11、二号孔111、滑道112、滑杆113、一号板114、一号腔室12、二号槽121、三号杆122、一号弧形钩块123、复位弹片124、导气管13、下模2、一号孔21、二号杆211、固定气囊212、二号导管213、一号槽22、一号杆221、钩形固定块222、一号通道223、一号滑块224、三号槽23、二号通道231、二号板232、四号槽233、三号板234、二号弧形钩块235、浇口3、型腔4、冷却腔室41、一号导管411、浇道5。

具体实施方式

[0022]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

[0023]

如图1至图5所示,本发明所述的一种铝合金压铸模具,包括上模1、下模2、浇口3、型腔4和浇道5;所述上模1通过下表面均匀设置的一组固定杆11与下模2紧密相连,每个所述固定杆11均嵌入了下模2上表面所设置的一号孔21中,且所述上模1的下表面与下模2的上表面紧密贴合;所述浇口3设置在上模1的上表面,所述型腔4设置在下模2的上表面,且所述浇口3和型腔4之间通过浇道5相通;所述下模2内部位于型腔4下方的部位设有冷却腔室41,所述冷却腔室41内部填充有冷却水;所述一号孔21为锥形孔,且所述一号孔21内表面均匀设置有一组一号槽22,每个所述一号槽22内均设有一号杆221;所述一号杆221顶部设有钩形固定块222并通过弹簧与一号槽22侧面相连,所述一号杆221底部与一号槽22下底面转动连接;所述一号槽22侧面设有一号通道223,所述一号通道223内部嵌有一号滑块224,所述一号滑块224靠近一号杆221的端部与一号杆221相接触,所述一号通道223通过一号导管411与冷却腔室41顶部相通;通过冷却水受热产生的水蒸气推动一号杆221顶部的钩形固定块222作用于固定杆11,使得上模1与下模2之间的结合更加紧密;工作时,当上模1与下模2开始合模,上模1下表面均匀设置的固定杆11嵌入下模2上表面所均匀设置的一号孔21中;因为一号孔21为锥形孔,一号孔21开口处的截面直径要大于一号孔21底部的直径,使得固定杆11顺利地嵌入一号孔21中并对上模1与下模2之间的合模起到固定和定位的作用;合模后,从浇口3注入铝合金熔液,铝合金熔液会顺着浇道5流入下模2的型腔4中,同时型腔4下方的冷却腔室41会吸收型腔4中铝合金熔液的热量,加快铝合金熔液的冷却成型;冷却腔室41中的冷却水由于吸收热量而蒸发产生水蒸气使得冷却腔室41内部气压增大,因此一部分水蒸气会通过一号导管411流入一号通道223中,并推动一号通道223中的一号滑块224;因为一号滑块224靠近一号杆221的端部与一号杆221相接触,因此被推动的一号滑块224会作用于一号杆221,并使一号杆221向靠近固定杆11外表面的方向转动;此时一号杆221端部的钩形固定块222尖锐部与固定杆11外表面紧密接触,使得固定杆11的移动受到了限制,从而使固定杆11与一号孔21的结合更加紧密;因此上模1与下模2之间的结合也更加紧密,保证

了型腔4中的铝合金熔液的顺利成型;另外上模1和下模2均分为两部分并通过拼接得到,上述的一号槽22、一号通道223、冷却腔室41和一号导管411,以及下述的滑道112等不易加工或安装的结构,均是通过预先在拼接面进行加工或安装,再通过拼接进行完善。

[0024]

作为本发明的一种具体实施方式,所述一号孔21底部的中间部位设有二号杆211,所述固定杆11端部的中间部位设有二号孔111;且所述二号杆211顶部设有固定气囊212,所述固定气囊212顶部通过设置在所述二号杆211内部的二号导管213与所述一号导管411相通;通过二号杆211和二号孔111之间的配合,再加上固定气囊212的作用,使得固定杆11与一号孔21的结合更加紧密;工作时,随着固定杆11嵌入一号孔21中,位于一号孔21底部的二号杆211也嵌入了固定杆11端部的二号孔111中,同时二号杆211顶部所设置的固定气囊212也嵌入了二号孔111中;当冷却腔室41中的水蒸气增加,一号导管411中过多的水蒸气会沿着二号导管213流入固定气囊212中,使得固定气囊212受热膨胀并与二号孔111内表面紧密接触,使得二号杆211与二号孔111之间的结合更加紧密;而二号杆211和二号孔111之间紧密结合的作用又会使固定杆11与一号孔21之间的结合更加牢固,进而使得上模1与下模2之间的合模更加紧密。

[0025]

作为本发明的一种具体实施方式,所述固定杆11中位于二号孔111上方的部位设有滑道112,所述滑道112底部与二号孔111顶部相通,所述滑道112内部嵌有滑杆113,所述滑杆113底部伸入二号孔111中,且所述滑杆113底部设有一号板114;所述一号板114端部与二号孔111内表面相接触,且所述一号板114上表面通过弹簧与所述二号孔111的上底面相连;所述上模1内部靠近所述固定杆11的部位设有一号腔室12,所述一号腔室12通过二号槽121与外界相通;所述一号腔室12内部设有三号杆122,所述三号杆122一端设有一号弧形钩块123,所述一号弧形钩块123通过二号槽121伸出一号腔室12,且所述一号弧形钩块123的尖锐端部指向所述下模2侧面所设置的三号槽23;所述三号杆122的中间部位与所述一号腔室12底部所设置的锥形块转动连接,且所述三号杆122上表面通过复位弹片124与一号腔室12上底面相连;所述滑道112顶部与一号腔室相通,所述滑杆113顶端通过滑道112伸入一号腔室12内部,且所述滑杆113顶端与所述三号杆122远离一号弧形钩块123的端部相接触;通过滑杆113推动三号杆122转动使得一号弧形钩块123作用于下模2,从而使得上模1与下模2之间的结合更加紧密;工作时,当固定杆11嵌入一号孔21后,二号杆211也会嵌入二号孔111中;在二号杆211嵌入二号孔111的过程中二号杆211顶部的固定气囊212与一号板114相接触,并通过推动一号板114使得滑杆113在滑道112中上移;当固定气囊212因流入水蒸气而膨胀时,固定气囊212进一步作用于一号板114,使得一号板114推动滑杆113上移的幅度更大;上移的滑杆113顶端会压动三号杆122围绕锥形块转动,使得三号杆122端部的一号弧形钩块123端部通过二号槽121向下转动,并插入了下模2侧面所设置的三号槽23,使得三号杆122与三号槽23之间通过一号弧形钩块123紧密相连,从而使得上模1与下模2之间的结合更加紧密。

[0026]

作为本发明的一种具体实施方式,所述三号槽23顶部通过倾斜设置的二号通道231与所述上模1和下模2之间间隙的边缘部位相通;所述三号槽23内设有二号板232,所述二号板232端部与所述三号槽23相接触,且所述二号板232通过弹簧与三号槽23内表面相连;通过三号槽23内部受压并从二号通道231中喷出气体,作用于上模1与下模2之间的间隙,使得上模1与下模2之间的结合更加紧密;工作时,一号弧形钩块123端部插入三号槽23

时会压动三号槽23中的二号板232,使得二号板232移动并压缩三号槽23中的空气;受压的空气会沿着倾斜的二号通道231流入上模1和下模2之间间隙的边缘部位,随后流向外界;三号通道中喷出的气体在从上模1和下模2之间的间隙流向外界的过程中,使得上模1和下模2边缘部位之间的间隙空气流速加快,根据伯努利原理,上模1和下模2边缘部位之间的间隙压强变小,使得上模1和下模2边缘部位之间的接触更加紧密;因此,上模1与下模2之间的结合更加牢固。

[0027]

作为本发明的一种具体实施方式,所述一号弧形钩块123的端部上表面均匀设有凹槽;所述三号槽23顶部设有四号槽233,所述四号槽233内部设有三号板234,所述三号板234靠近二号通道231的端部与四号槽233内表面转动连接,所述三号板234远离二号通道231的端部设有二号弧形钩块235,且所述三号板234下表面与所述二号板232顶端相接触;通过二号板232受压移动使得三号板234转动,并通过端部的二号弧形钩块235作用于一号弧形钩块123,使得上模1和下模2之间的结合更加紧密;工作时,在二号板232受压移动前,位于三号槽23中的三号板234由于二号板232顶部的支撑作用,使得三号板234被限制在三号槽23内;当三号板234受压移动后,二号板232不再受到三号板234的支撑作用,使得三号板234端部因重力作用而向下转动,同时三号板234端部的二号弧形钩块235尖锐部与嵌入三号槽23中的一号弧形钩块123的上表面相接触,由于一号弧形钩块123的端部上表面均匀设有凹槽,因此二号弧形钩块235的尖锐部嵌入了凹槽中,使得上模1与下模2之间的结合更加紧密。

[0028]

作为本发明的一种具体实施方式,所述冷却腔室41底部设有导气管13并通过导气管13与外界相通;通过导气管13向冷却腔室41内部通入经过加热的水蒸气,保证冷却腔室41可以正常发挥作用;工作时,通过导气管13向冷却腔室41内部通入经过加热的水蒸气,一方面可以保证冷却腔室41流向一号导管411的水蒸气能推动一号滑块224正常发挥作用,而流向二号导管213的水蒸气也能使固定气囊212正常发挥作用;同时,通入的经过加热的水蒸气在冷却腔室41中还可以对成型的铝合金发挥保温作用,从而保证最终得到的铝合金的质量。

[0029]

工作时,当上模1与下模2开始合模,上模1下表面均匀设置的固定杆11嵌入下模2上表面所均匀设置的一号孔21中;因为一号孔21为锥形孔,一号孔21开口处的截面直径要大于一号孔21底部的直径,使得固定杆11顺利地嵌入一号孔21中并对上模1与下模2之间的合模起到固定和定位的作用;合模后,从浇口3注入铝合金熔液,铝合金熔液会顺着浇道5流入下模2的型腔4中,同时型腔4下方的冷却腔室41会吸收型腔4中铝合金熔液的热量,加快铝合金熔液的冷却成型;冷却腔室41中的冷却水由于吸收热量而蒸发产生水蒸气使得冷却腔室41内部气压增大,因此一部分水蒸气会通过一号导管411流入一号通道223中,并推动一号通道223中的一号滑块224;因为一号滑块224靠近一号杆221的端部与一号杆221相接触,因此被推动的一号滑块224会作用于一号杆221,并使一号杆221向靠近固定杆11外表面的方向转动;此时一号杆221端部的钩形固定块222尖锐部与固定杆11外表面紧密接触,使得固定杆11的移动受到了限制,从而使固定杆11与一号孔21的结合更加紧密;因此上模1与下模2之间的结合也更加紧密,保证了型腔4中的铝合金熔液的顺利成型;另外上模1和下模2均分为两部分并通过拼接得到,上述的一号槽22、一号通道223、冷却腔室41和一号导管411,以及下述的滑道112等不易加工或安装的结构,均是通过预先在拼接面进行加工或安

装,再通过拼接进行完善;随着固定杆11嵌入一号孔21中,位于一号孔21底部的二号杆211也嵌入了固定杆11端部的二号孔111中,同时二号杆211顶部所设置的固定气囊212也嵌入了二号孔111中;当冷却腔室41中的水蒸气增加,一号导管411中过多的水蒸气会沿着二号导管213流入固定气囊212中,使得固定气囊212受热膨胀并与二号孔111内表面紧密接触,使得二号杆211与二号孔111之间的结合更加紧密;而二号杆211和二号孔111之间紧密结合的作用又会使固定杆11与一号孔21之间的结合更加牢固,进而使得上模1与下模2之间的合模更加紧密;当固定杆11嵌入一号孔21后,二号杆211也会嵌入二号孔111中;在二号杆211嵌入二号孔111的过程中二号杆211顶部的固定气囊212与一号板114相接触,并通过推动一号板114使得滑杆113在滑道112中上移;当固定气囊212因流入水蒸气而膨胀时,固定气囊212进一步作用于一号板114,使得一号板114推动滑杆113上移的幅度更大;上移的滑杆113顶端会压动三号杆122围绕锥形块转动,使得三号杆122端部的一号弧形钩块123端部通过二号槽121向下转动,并插入了下模2侧面所设置的三号槽23,使得三号杆122与三号槽23之间通过一号弧形钩块123紧密相连,从而使得上模1与下模2之间的结合更加紧密;一号弧形钩块123端部插入三号槽23时会压动三号槽23中的二号板232,使得二号板232移动并压缩三号槽23中的空气;受压的空气会沿着倾斜的二号通道231流入上模1和下模2之间间隙的边缘部位,随后流向外界;三号通道中喷出的气体在从上模1和下模2之间的间隙流向外界的过程中,使得上模1和下模2边缘部位之间的间隙空气流速加快,根据伯努利原理,上模1和下模2边缘部位之间的间隙压强变小,使得上模1和下模2边缘部位之间的接触更加紧密;因此,上模1与下模2之间的结合更加牢固;当三号板234受压移动后,二号板232不再受到三号板234的支撑作用,使得三号板234端部因重力作用而向下转动,同时三号板234端部的二号弧形钩块235尖锐部与嵌入三号槽23中的一号弧形钩块123的上表面相接触,由于一号弧形钩块123的端部上表面均匀设有凹槽,因此二号弧形钩块235的尖锐部嵌入了凹槽中,使得上模1与下模2之间的结合更加紧密。

[0030]

上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

[0031]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

[0032]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让