一种液压机偶合配件的配研方法与流程

2021-01-30 03:01:17|

2021-01-30 03:01:17| 295|

295| 起点商标网

起点商标网

[0001]

本发明涉及液压机配件制造技术领域,具体涉及一种液压机偶合配件的配研方法。

背景技术:

[0002]

液压机是一种以液体为工作介质,用来传递能量以实现各种工艺的机器。液压机除用于锻压成形外,也可用于矫正、压装、打包、压块和压板等。液压机包括水压机和油压机。以水基液体为工作介质的称为水压机,以油为工作介质的称为油压机。液压机配件中,有很多偶合件,配研时是通过偶合件之间的相互研磨实现精加工,而相互研磨过程中,偶合件本身会被研磨掉,尺寸会发生变化,不符合原先的尺寸要求,影响产品质量。

技术实现要素:

[0003]

本发明要解决的技术问题是提供一种液压机偶合配件的配研方法,能够解决通过偶合件之间的相互研磨实现精加工时偶合件本身会被研磨掉、尺寸发生变化不符合原先的尺寸要求、影响产品质量的问题。

[0004]

为解决上述技术问题,本发明的技术方案为:包括以下步骤:s1、配件成型制作:根据偶合配件的第一产品和第二产品的尺寸和形状制作相应的配件成型模具,将原材料置于相应的配件成型模具中,于500-700mpa压力下压制成型,得到第一产品和第二产品的毛坯,控制毛坯密度在6.4-6.8g/cm

3

;s2、预烧:将制作成型的第一产品和第二产品毛坯,在保护气氛环境中加热至1100-1150℃,保温1-1.5小时后,随炉冷却,获得两个预烧毛坯,将两个毛坯分别放入离子渗氮炉进行气体氮化,渗氮温度控制在500

±

10℃,持续20-30小时,氮化后硬度在700hv以上;s3、配研精加工:s3.1、根据第一产品和第二产品的形状和尺寸制作相对应的第一成型研磨工装和第二成型研磨工装,第一成型研磨工装和第二成型研磨工装研磨面均预留2-3mm的电镀层尺寸;s3.2、通过电镀工艺对第一成型研磨工装和第二成型研磨工装进行电镀,在第一成型研磨工装和第二成型研磨工装的研磨面表面电镀吸附上一层相应规格的金刚砂,电镀后的第一成型研磨工装和第二成型研磨工装尺寸对应于第一产品和第二产品;s3.3、将第一成型研磨工装安装于研磨装置上,第一成型研磨工装的研磨面上的金刚砂对第一产品的待研磨面进行配研,配研后第一产品表面粗糙度值不大于0.3um;将第二成型研磨工装安装于研磨装置上,第二成型研磨工装的研磨面上的金刚砂对第二产品的待研磨面进行配研,配研后第二产品表面粗糙度值不大于0.3um;s3.4、对第一产品和第二产品的待研磨面分别配研后,得到偶合的第一产品和第二产品。

[0005]

进一步地,所述步骤s3.2中,通过电镀工艺进行电镀时,先对第一产品和第二产品进行镀前处理,包括除油和活化,并对金刚石进行浸润性处理,用硝酸煮沸30分钟并彻底水

洗,电镀液成分为硫酸镍250-270g/l、氯化镍40-50g/l、硼酸40-50g/l、十二烷基硫酸钠0.01-0.03g/l、糖精0.2-0.5g/l、1,4-丁炔二醇0.1-0.3g/l,电镀液温度为50-55℃,ph值为4-5。

[0006]

进一步地,所述偶合配件的第一产品和第二产品分别为液压机的双弧道的后盖和分油盘。

[0007]

进一步地,所述偶合配件的第一产品和第二产品分别为液压机的液压柱塞泵的泵胆和分油盘。

[0008]

进一步地,所述研磨装置包括驱动机构和摆动机构;所述驱动机构包括直线电机、移动杆、移动块和驱动块,所述摆动机构包括摆动块、插杆和研磨工装;所述直线电机安装于工作台上,直线电机的输出端连接移动杆,直线电机驱动移动杆水平方向上移动,工作台上安装有导向块,所述导向块内设有导向孔,所述移动杆穿过导向块内的导向孔水平设置,移动杆远离直线电机的一端连接有移动块;所述移动块远离移动杆的侧面固定设有对称的两个固定板,所述固定板与工字型驱动块的一端通过螺栓连接,所述工字型的驱动块的另一端与摆动块的顶端铰接;所述工作台上开设有空槽,所述摆动块纵向设置于空槽内,工作台的底部连接有安装板,所述安装板为l型,安装板的横向板与工作台通过螺栓固定,安装板的纵向板设于工作台的空槽下方,所述摆动块的中心与安装板的纵向板转动连接,摆动块的底部设有螺纹孔,所述插杆的顶部设有外螺纹,插杆与摆动块的底部螺纹旋接固定,插杆的底部连接有球形头,所述研磨工装的顶部中心设有与球形头对应的球形孔,插杆的球形头穿进研磨工装的球形孔内;所述研磨工装设于液压机后盖的研磨面上,液压机后盖通过台虎钳固定于工作台下方的平台上。

[0009]

进一步地,所述导向块通过螺栓固定于工作台上。

[0010]

进一步地,所述移动杆远离直线电机的一端连接有螺杆,螺杆的直径小于移动杆的直径,螺杆穿过移动块的中心并通过螺母锁紧固定。

[0011]

本发明的优点在于:通过在成型研磨工装上电镀相应规格的金刚砂实现一次配研成型,从而取代人工配研,避免通过偶合件之间的相互研磨的方式实现精加工时偶合件本身被研磨掉,研磨面研磨均匀且平滑,提高产品的质量,也提高工作效率,适用于液压机产品的偶合件的配研,能有效降低成本。

附图说明

[0012]

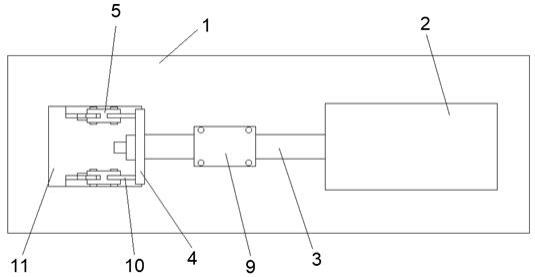

图1为本发明的研磨装置的俯视图;图2为本发明的研磨装置的摆动机构的侧视图。

具体实施方式

[0013]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本发明进行进一步详细说明。下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

[0014]

本具体实施方式采用如下技术方案:包括以下步骤:

s1、配件成型制作:根据偶合配件的第一产品和第二产品的尺寸和形状制作相应的配件成型模具,将原材料置于相应的配件成型模具中,于500mpa压力下压制成型,得到第一产品和第二产品的毛坯,控制毛坯密度在6.4g/cm

3

;s2、预烧:将制作成型的第一产品和第二产品毛坯,在保护气氛环境中加热至1100℃,保温1小时后,随炉冷却,获得两个预烧毛坯,将两个毛坯分别放入离子渗氮炉进行气体氮化,渗氮温度控制在500℃,持续20小时,氮化后硬度在700hv以上;s3、配研精加工:s3.1、根据第一产品和第二产品的形状和尺寸制作相对应的第一成型研磨工装和第二成型研磨工装,第一成型研磨工装和第二成型研磨工装研磨面均预留2-3mm的电镀层尺寸;s3.2、通过电镀工艺对第一成型研磨工装和第二成型研磨工装进行电镀,在第一成型研磨工装和第二成型研磨工装的研磨面表面电镀吸附上一层相应规格的金刚砂,电镀后的第一成型研磨工装和第二成型研磨工装尺寸对应于第一产品和第二产品;电镀时,先对第一产品和第二产品进行镀前处理,包括除油和活化,并对金刚石进行浸润性处理,用硝酸煮沸30分钟并彻底水洗,电镀液成分为硫酸镍250g/l、氯化镍40g/l、硼酸40g/l、十二烷基硫酸钠0.01g/l、糖精0.2g/l、1,4-丁炔二醇0.1g/l,电镀液温度为50℃,ph值为4。

[0015]

s3.3、将第一成型研磨工装安装于研磨装置上,第一成型研磨工装的研磨面上的金刚砂对第一产品的待研磨面进行配研,配研后第一产品表面粗糙度值不大于0.3um;将第二成型研磨工装安装于研磨装置上,第二成型研磨工装的研磨面上的金刚砂对第二产品的待研磨面进行配研,配研后第二产品表面粗糙度值不大于0.3um;s3.4、对第一产品和第二产品的待研磨面分别配研后,得到偶合的第一产品和第二产品。

[0016]

如图1和图2所示,研磨装置包括驱动机构和摆动机构;驱动机构包括直线电机2、移动杆3、移动块4和驱动块5,实现对摆动机构的驱动,摆动机构包括摆动块6、插杆7和研磨工装8,在驱动机构的驱动下实现摆动研磨。

[0017]

直线电机2安装于工作台上,直线电机1的输出端连接移动杆3,直线电机2驱动移动杆3水平方向上左右移动,工作台1上安装有导向块9,导向块9通过螺栓固定于工作台1上,导向块9内设有导向孔,移动杆3穿过导向块9内的导向孔水平设置,导向块9可拆卸安装于工作台1上,可对移动杆3的平移起到导向作用,移动杆3远离直线电机2的一端连接有移动块4,移动杆3远离直线电机2的一端连接有螺杆,螺杆的直径小于移动杆3的直径,螺杆穿过移动块4的中心并通过螺母锁紧固定,移动杆3通过螺杆、螺母与移动块4可拆卸连接,安装和拆卸方便。

[0018]

移动块4远离移动杆3的侧面固定设有对称的两个固定板10,两个固定板10分别连接有一个工字型驱动块5,且固定板10与驱动块5的一端通过螺栓连接固定,可拆卸连接,安装拆卸方便,工字型的驱动块5的另一端与摆动块6的顶端铰接,驱动机构的直线电机1带动移动杆3、移动块4以及驱动块5水平移动,驱动块5驱动摆动块6的顶端转动。

[0019]

工作台1上开设有空槽11,摆动块6纵向设置于空槽11内,工作台1的底部连接有安装板12,安装板12为l型,安装板12的横向板与工作台1通过螺栓固定,安装板12的纵向板设于工作台1的空槽11下方,转轴穿过摆动块6的中心与安装板12的纵向板使得两者转动连

接,摆动块6的顶端转动,可带动摆动块6实现摆动,摆动块6的底部实现摆动,摆动块6的底部设有螺纹孔,插杆7的顶部设有外螺纹,插杆7与摆动块6的底部螺纹旋接固定,摆动块6带动插杆7摆动,插杆7的底部连接有球形头71,插杆7带动球形头71摆动,研磨工装8的顶部中心设有与球形头71对应的球形孔,插杆7的球形头71穿进研磨工装8的球形孔内,球形头71带动研磨工装8摆动,液压机后盖通过台虎钳固定于工作台1下方的平台上,研磨工装8设于液压机后盖的研磨面上,研磨工装8摆动可对液压机后盖进行研磨。

[0020]

使用研磨装置研磨前,将驱动机构和摆动安装连接好,将产品通过台虎钳固定于工作台1下方的平台上,旋转插杆7,抬高插杆7的高度,便于将研磨工装8设于产品的研磨面上,研磨工装8放好后,再旋转插杆7,放低插杆7的高度,使得插杆7底部连接的球形头71穿进研磨工装8的球形孔内,启动直线电机2,直线电机2驱动移动杆3水平方向上左右移动,移动杆3带动移动块4以及驱动块5水平移动,驱动块5驱动摆动块6的顶端转动,摆动块6的顶端转动,可带动摆动块6实现摆动,摆动块6的底部带动插杆7摆动,插杆7摆动带动研磨工装8摆动对产品进行研磨。

[0021]

实施例一:第一产品为液压机的双弧道的后盖,第二产品为分油盘,根据液压机的双弧道的后盖和分油盘的形状和尺寸制作相对应的后盖成型研磨工装和第一分油盘成型研磨工装,在后盖成型研磨工装和第一分油盘成型研磨工装的第一研磨面表面电镀吸附上一层粒度为590um的金刚砂。

[0022]

配研时,先对后盖进行研磨,此时研磨工装8为后盖成型研磨工装,将后盖通过台虎钳固定于工作台1下方的平台上,然后将后盖成型研磨工装设于后盖的研磨面上,后盖成型研磨工装放好后,再旋转插杆7,使得插杆7底部连接的球形头71穿进后盖成型研磨工装的球形孔内,启动直线电机2,驱动摆动块6实现摆动,摆动块6带动后盖成型研磨工装摆动对后盖的双弧道进行研磨。

[0023]

再对分油盘进行研磨,此时研磨工装8为第一分油盘成型研磨工装,将分油盘通过台虎钳固定于工作台1下方的平台上,然后将第一分油盘成型研磨工装设于分油盘的第一研磨面上,第一分油盘成型研磨工装放好后,再旋转插杆7,使得插杆7底部连接的球形头71穿进第一分油盘成型研磨工装的球形孔内,启动直线电机2,驱动摆动块6实现摆动,摆动块6带动第一分油盘成型研磨工装摆动对分油盘第一研磨面进行研磨,配研后双弧道的后盖、分油盘表面粗糙度值不大于0.3um。

[0024]

利用此方法对偶合的双弧道的后盖、分油盘配研,不仅仅提高了分油盘与缸体的接触面积,同时也提高了后盖与分油盘的接触面积,采用这种工艺能够有效的保证后盖两侧弧道的尺寸一致性及稳定性,配研时间比人工配研提高了1.5倍。

[0025]

实施例二:第一产品为液压机的液压柱塞泵的泵胆,第二产品为分油盘,根据液压机的液压柱塞泵的泵胆和分油盘的形状和尺寸制作相对应的泵胆成型研磨工装和第二分油盘成型研磨工装,在泵胆成型研磨工装和第二分油盘成型研磨工装的第二研磨面表面电镀吸附上一层粒度为710um的金刚砂。

[0026]

配研时,先对泵胆进行研磨,此时研磨工装8为泵胆成型研磨工装,将泵胆通过台虎钳固定于工作台1下方的平台上,然后将泵胆成型研磨工装设于泵胆的研磨面上,泵胆成

型研磨工装放好后,再旋转插杆7,使得插杆7底部连接的球形头71穿进泵胆成型研磨工装的球形孔内,启动直线电机2,驱动摆动块6实现摆动,摆动块6带动泵胆成型研磨工装摆动对泵胆进行研磨。

[0027]

再对分油盘进行研磨,此时研磨工装8为第二分油盘成型研磨工装,将分油盘通过台虎钳固定于工作台1下方的平台上,然后将第二分油盘成型研磨工装设于分油盘的第二研磨面上,第二分油盘成型研磨工装放好后,再旋转插杆7,使得插杆7底部连接的球形头71穿进第二分油盘成型研磨工装的球形孔内,启动直线电机2,驱动摆动块6实现摆动,摆动块6带动第二分油盘成型研磨工装摆动对分油盘第二研磨面进行研磨,配研后液压柱塞泵的泵胆、分油盘表面粗糙度值不大于0.2um。

[0028]

利用此方法对偶合的液压柱塞泵的泵胆、分油盘配研,对于液压柱塞泵的泵胆而言通过这种配研工艺能够有效的提高泵胆及分油盘的接触面积,从而使液压柱塞泵在高速旋转过程中能够有效地产生油膜,避免了柱塞泵在使用过程中出现振泵现象及泵胆分油盘出现干磨现象,提高了柱塞泵整体性能的稳定性,能有效节省人工成本,提高工作效率。

[0029]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让