真空包内快速熔硅的铝硅合金化方法与流程

2021-01-30 03:01:40|

2021-01-30 03:01:40| 369|

369| 起点商标网

起点商标网

:

[0001]

本发明涉及铝硅合金化方法,特别是涉及真空包内快速熔硅的铝硅合金化方法。

背景技术:

:

[0002]

现有铝硅系铸造铝合金锭的生产工艺一般是炉内进行铝合金的成分配制和熔炼,根据所需成分合金化的液相线及溶解能力进行不同成分的顺序入料,如a356合金锭的熔炼过程为:先在炉内加入金属硅进行烘烤预热,然后再入铝和入铝后加入其它辅料,合金化后进行精炼净化,取样分析和静置,成分检测合格后进行合金锭的铸造生产。其中,金属硅的烘烤及溶解过程有如下缺点:

[0003]

(1)真空包内铝液倒入高位炉后温度降至800℃左右,相比刚抽入的940℃原铝液,在运输及倒炉过程浪费了100℃以上,热损失高,熔硅时间长,熔硅过程需要进行二次加热,增加热能消耗;

[0004]

(2)需要对熔保炉高位炉进行加热升温预热金属硅,增加了能耗;

[0005]

(3)溶体成分的均匀化取决于金属硅的颗粒度,现大部分铝合金锭铸造生产使用的金属硅牌号为441,金属硅颗粒度在50~150mm,较大的金属硅颗粒减少了与铝液的接触面积,增加反应时间,使硅分子均匀扩散到熔融铝体中并合金化需要120min左右,因熔硅时间较长,每炉次平均约180分钟以上,生产效率低。

[0006]

(4)熔保炉的高位炉在长时间升温熔硅及扒渣的过程,造成1.8%的原铸损。

技术实现要素:

:

[0007]

本发明的目的在于提供一种低能耗、高效、铝硅合金成分更加均匀的真空包内快速熔硅的铝硅合金化方法。

[0008]

本发明的目的由如下技术方案实施:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:(1)倒运高温原铝液预热真空包;(2)用预热后的真空包预热金属硅颗粒;(3)真空包内注入高温原铝液完成铝硅合金化。

[0009]

优选的,所述步骤(1)倒运高温原铝液预热真空包:真空包经电解车间抽入高温原铝液,运输至铸造车间倒铝,用高温原铝液预热真空包,使得真空包内炉腔温度达到600-700℃。

[0010]

优选的,所述步骤(1)中,需要倒运至少两次900℃以上的所述高温原铝液完成真空包的预热。

[0011]

优选的,所述步骤(2)用预热后的真空包预热金属硅颗粒:打开预热后的真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,关闭人孔盖,真空包密闭保温15-20分钟,利用真空包余热充分预热金属硅颗粒。

[0012]

优选的,所述步骤(2)中,所述金属硅颗粒的粒径为20-100mm。

[0013]

优选的,所述(3)真空包内注入高温原铝液完成铝硅合金化:抽取920℃以上的原铝液注入真空包内,然后保温20-40分钟,完成真空包内的铝硅合金化。

[0014]

金属硅又称结晶硅或工业硅,其主要用途是作为非铁基合金的添加剂。金属硅是由石英和焦炭在电热炉内冶炼成的产品,主成分硅元素的含量在98%左右,近年来,含si量99.99%的也包含在金属硅内,其余杂质为铁、铝、钙等。

[0015]

本发明的优点:

[0016]

(1)本发明提供的真空包内快速熔硅的铝硅合金化方法,首先利用电解原铝液高温溶体的热能完成真空包和金属硅颗粒的预热,然后再用高温原铝液在真空包内熔化金属硅,充分利用高温原铝液的热能,无需倒入熔炼炉内进行再次加热升温溶解金属硅,减少热损失,大大降低能耗;

[0017]

(2)与现有铝硅系铸造铝合金生产工艺相比,本发明在进行熔硅包运输的过程中完全溶解了铸造铝合金所需的金属硅,无需在熔保炉内熔硅,熔硅时间节约30%-50%,因此大大提高了生产效率;

[0018]

(3)在真空包内由于熔硅温度较高,使共晶硅颗粒细小,硅的圆整度大;真空包内抽入高温原铝液时铝液有一定冲刷力,熔硅的过程偏析程度较小,初生硅较少,α-al枝晶分布变得均匀且生成较小;

[0019]

(4)在真空包内注入高温原铝液,金属硅在高温原铝液的冲击搅拌作用下,si从熔融铝中获得了足够大的动能,使硅分子热震动加剧,能摆脱周围其他分子对它的束缚,溶解并扩散到熔融铝体中,由高浓度区向低浓度区扩散,减少偏析,使铝硅合金成分更均匀;

[0020]

(5)金属硅实收率能够达到99%以上;

[0021]

(6)本发明得到的合金液可直接进行精炼,减少了熔保炉扒渣过程带铝的损耗,综合降低0.5%的原铸损;

[0022]

(7)本发明提供的真空包内快速熔硅的铝硅合金化方法,无需额外增加新设备,利用原有设备即可完成,且省去了在熔保炉内熔硅的步骤,生产设备投入成本低,工艺流程短,生产效率高,操作方便。

附图说明:

[0023]

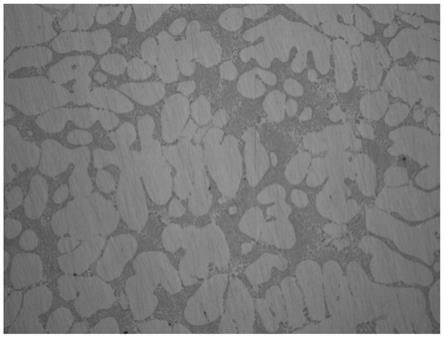

图1为实施例5制备得到的铝硅合金试样100倍下金相图片;

[0024]

图2为现有常规熔硅工艺制备得到的铝硅合金试样100倍下金相图片。

具体实施方式:

[0025]

实施例1:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:

[0026]

(1)6吨容量真空包经电解车间抽入900℃以上的高温原铝液5.4吨,运输至铸造车间倒铝,预热真空包,经过两次预热过程,真空包内炉腔温度达到610℃,具备加硅条件。

[0027]

(2)筛选颗粒大小在20-100mm的金属硅颗粒455kg。

[0028]

(3)将充分预热的真空包天车吊运至真空包座上,打开真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,更换人孔密封圈的石棉绳,保证真空包密闭性,关闭人孔盖。

[0029]

(4)密闭的真空包需保温15分钟,使金属硅颗粒利用真空包余热充分预热。

[0030]

(5)天车吊运入硅保温后的真空包至电解槽进行抽铝,抽铝口插入电解槽内,抽取原铝液5870kg,本实施例选取2台电解槽的原铝液,电解槽选择标准为:槽况好,运行平稳;炉底沉淀少、炉底压降≤350mv;下水平≥19cm;电解铝液温度为920℃以上。

[0031]

(6)真空包保温20分钟,完成真空包内的铝硅合金化。

[0032]

真空包内的铝硅合金可直接倒入铸造加热炉,节省了常规铸造工艺中熔保炉的熔硅时间和加热能源。根据所需生产的铝硅系合金产品进行后续的配料及铸造生产。

[0033]

实施例2:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:

[0034]

(1)6吨容量真空包经电解车间抽入900℃以上的高温原铝液5.4吨,运输至铸造车间倒铝,预热真空包,经过两次预热过程,真空包内炉腔温度达到680℃,具备加硅条件。

[0035]

(2)筛选颗粒大小在20-100mm的金属硅颗粒450kg。

[0036]

(3)将充分预热的真空包天车吊运至真空包座上,打开真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,更换人孔密封圈的石棉绳,保证真空包密闭性,关闭人孔盖。

[0037]

(4)密闭的真空包需保温20分钟,使金属硅颗粒利用真空包余热充分预热。

[0038]

(5)天车吊运入硅保温后的真空包至电解槽进行抽铝,抽铝口插入电解槽内,抽取原铝液4490kg,本实施例选取2台电解槽的原铝液,电解槽选择标准为:槽况好,运行平稳;炉底沉淀少、炉底压降≤350mv;下水平≥19cm;电解铝液温度为920℃以上。

[0039]

(6)真空包保温30分钟,完成真空包内的铝硅合金化。

[0040]

真空包内的铝硅合金可直接倒入铸造加热炉,节省了常规铸造工艺中熔保炉的熔硅时间和加热能源。根据所需生产的铝硅系合金产品进行后续的配料及铸造生产。

[0041]

实施例3:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:

[0042]

(1)6吨容量真空包经电解车间抽入900℃以上的高温原铝液5.4吨,运输至铸造车间倒铝,预热真空包,经过两次预热过程,真空包内炉腔温度达到650℃,具备加硅条件。

[0043]

(2)筛选颗粒大小在20-100mm的金属硅颗粒450kg。

[0044]

(3)将充分预热的真空包天车吊运至真空包座上,打开真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,更换人孔密封圈的石棉绳,保证真空包密闭性,关闭人孔盖。

[0045]

(4)密闭的真空包需保温15分钟,使金属硅颗粒利用真空包余热充分预热。

[0046]

(5)天车吊运入硅保温后的真空包至电解槽进行抽铝,抽铝口插入电解槽内,抽取原铝液5850kg,本实施例选取2台电解槽的原铝液,电解槽选择标准为:槽况好,运行平稳;炉底沉淀少、炉底压降≤350mv;下水平≥19cm;电解铝液温度为920℃以上。

[0047]

(6)真空包保温30分钟,完成真空包内的铝硅合金化。

[0048]

真空包内的铝硅合金可直接倒入铸造加热炉,节省了常规铸造工艺中熔保炉的熔硅时间和加热能源。根据所需生产的铝硅系合金产品进行后续的配料及铸造生产。

[0049]

实施例4:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:

[0050]

(1)6吨容量真空包经电解车间抽入900℃以上的高温原铝液5.4吨,运输至铸造车间倒铝,预热真空包,经过两次预热过程,真空包内炉腔温度达到630℃,具备加硅条件。

[0051]

(2)筛选颗粒大小在20-100mm的金属硅颗粒450kg。

[0052]

(3)将充分预热的真空包天车吊运至真空包座上,打开真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,更换人孔密封圈的石棉绳,保证真空包密闭性,关闭人孔盖。

[0053]

(4)密闭的真空包需保温15分钟,使金属硅颗粒利用真空包余热充分预热。

[0054]

(5)天车吊运入硅保温后的真空包至电解槽进行抽铝,抽铝口插入电解槽内,抽取原铝液6050kg,本实施例选取2台电解槽的原铝液,电解槽选择标准为:槽况好,运行平稳;炉底沉淀少、炉底压降≤350mv;下水平≥19cm;电解铝液温度为920℃以上。

[0055]

(6)真空包保温25分钟,完成真空包内的铝硅合金化。

[0056]

真空包内的铝硅合金可直接倒入铸造加热炉,节省了常规铸造工艺中熔保炉的熔硅时间和加热能源。根据所需生产的铝硅系合金产品进行后续的配料及铸造生产。

[0057]

实施例5:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:

[0058]

(1)6吨容量真空包经电解车间抽入900℃以上的高温原铝液5.4吨,运输至铸造车间倒铝,预热真空包,经过两次预热过程,真空包内炉腔温度达到700℃,具备加硅条件。

[0059]

(2)筛选颗粒大小在20-100mm的金属硅颗粒450kg。

[0060]

(3)将充分预热的真空包天车吊运至真空包座上,打开真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,更换人孔密封圈的石棉绳,保证真空包密闭性,关闭人孔盖。

[0061]

(4)密闭的真空包需保温20分钟,使金属硅颗粒利用真空包余热充分预热。

[0062]

(5)天车吊运入硅保温后的真空包至电解槽进行抽铝,抽铝口插入电解槽内,抽取原铝液5910kg,本实施例选取2台电解槽的原铝液,电解槽选择标准为:槽况好,运行平稳;炉底沉淀少、炉底压降≤350mv;下水平≥19cm;电解铝液温度为920℃以上。

[0063]

(6)真空包保温40分钟,完成真空包内的铝硅合金化。

[0064]

真空包内的铝硅合金可直接倒入铸造加热炉,节省了常规铸造工艺中熔保炉的熔硅时间和加热能源。根据所需生产的铝硅系合金产品进行后续的配料及铸造生产。

[0065]

实施例6:真空包内快速熔硅的铝硅合金化方法,其包括如下步骤:

[0066]

(1)6吨容量真空包经电解车间抽入900℃以上的高温原铝液5.4吨,运输至铸造车间倒铝,预热真空包,经过两次预热过程,真空包内炉腔温度达到650℃,具备加硅条件。

[0067]

(2)筛选颗粒大小在20-100mm的金属硅颗粒450kg。

[0068]

(3)将充分预热的真空包天车吊运至真空包座上,打开真空包顶部的人孔盖,加入筛选好的金属硅颗粒后,更换人孔密封圈的石棉绳,保证真空包密闭性,关闭人孔盖。

[0069]

(4)密闭的真空包需保温20分钟,使金属硅颗粒利用真空包余热充分预热。

[0070]

(5)天车吊运入硅保温后的真空包至电解槽进行抽铝,抽铝口插入电解槽内,抽取原铝液5890kg,本实施例选取2台电解槽的原铝液,电解槽选择标准为:槽况好,运行平稳;炉底沉淀少、炉底压降≤350mv;下水平≥19cm;电解铝液温度为920℃以上。

[0071]

(6)真空包保温30分钟,完成真空包内的铝硅合金化。

[0072]

真空包内的铝硅合金可直接倒入铸造加热炉,节省了常规铸造工艺中熔保炉的熔硅时间和加热能源。根据所需生产的铝硅系合金产品进行后续的配料及铸造生产。

[0073]

对实施例1-6制备得到的铝硅合金液成分进行检测,在真空包倒铝时进行取样,对包内合金液的前、中、后部分各取一个成分样;真空包内的加硅量、抽铝量以及成分检测结果如下表所示:

[0074][0075]

如图1-2所示,利用实施例5制备得到的铝硅合金试样较常规熔硅工艺制备得到的铝硅合金试样,α-al枝晶分布变得均匀且生成较小,这是因为在真空包内由于熔硅温度较高,使共晶硅颗粒细小,硅的圆整度大;真空包内抽入高温原铝液时铝液有一定冲刷力,熔硅的过程偏析程度较小,初生硅较少。

[0076]

本发明首先利用电解原铝液高温溶体的热能完成真空包和金属硅颗粒的预热,然后再用高温原铝液在真空包内熔化金属硅,充分利用高温原铝液的热能,无需倒入熔保炉内进行再次加热升温溶解金属硅,减少热损失,大大降低能耗;以天然气成本为2.17元/m

3

计,天燃气单耗减少15m

3

/吨,成本节约32.55元/吨,每年按20万吨铝合金产量计算,节省能耗成本约651万元。

[0077]

本发明得到的合金液可直接进行精炼,减少了熔保炉扒渣过程带铝的损耗,综合降低0.5%的原铸损,吨铝节约5kg,成本节约70元/kg,每年按20万吨铝合金产量计算,则每年节约成本约1400万元。以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让