硫酸稀土连续萃取转型制备混合氯化稀土的方法及装置与流程

2021-01-30 03:01:30|

2021-01-30 03:01:30| 319|

319| 起点商标网

起点商标网

[0001]

本发明属稀土湿法冶金领域,具体涉及一种硫酸稀土连续萃取转型制备混合氯化稀土的方法及装置。

背景技术:

[0002]

在稀土湿法冶金过程中,北方稀土精矿分解通常采用浓硫酸高温焙烧法制得焙烧矿,焙烧矿经水浸除杂工序制得硫酸稀土水浸液,水浸液经氧化镁/氨水等碱性物质皂化p507或者p204萃取转型制得负载有机,负载有机经盐酸反萃制得混合氯化稀土料液。该工艺原理成熟,但是生产过程中,自动化程度低,圆柱形反应罐设备密封性不好,且反应过程中产生硫酸钙结晶物,导致经常清理萃取器,劳动操作强度大。

[0003]

鉴于上述工艺方法存在的问题,需要通过工艺优化、设备升级改造,开发一种能够连续生产,过程控制稳定,产品质量稳定,能源消耗低的工艺方法。

技术实现要素:

[0004]

本发明的目的在于提供一种硫酸稀土连续萃取转型制备混合氯化稀土的方法及装置,改变了间歇式集中生产的方式,能够提高产品质量的稳定性,实现生产的连续化和自动化。

[0005]

为达到上述目的,本发明使用的技术解决方案是:

[0006]

硫酸稀土连续萃取转型制备混合氯化稀土的装置,包括:硫酸稀土连续转型系统、负载有机连续澄清系统、流量控制系统、回流系统;硫酸稀土连续转型系统包括至少一个转型槽,转型槽包括至少一级转型单槽,负载有机连续澄清系统包括至少一个澄清槽;其中

[0007]

转型单槽包括:外壳、隔板、出料口、进料口、液位计,外壳为封闭结构,隔板连接在两个外壳之间,隔板的上部设置有溢流口,隔板的下部设置有连通口,互相连接的转型单槽通过隔板的连通口在下部形成流道;转型单槽设置有搅拌器;液位计设置在外壳的不同高度上,用于检测转型单槽的液位高度,并将检测到的液位高度值发送到控制器;进料口设置在首级转型单槽上,出料口设置在末级转型单槽上;末级转型单槽的出料口通过管路连接澄清槽的进液口;

[0008]

澄清槽包括:澄清槽本体、出渣口、刮泥机、有机相溢流口和水相溢流口,澄清槽本体的上部设置有进液口,出渣口设置在澄清槽本体的下部,刮泥机位于澄清槽本体上部;有机相溢流口和水相溢流口位于澄清槽本体的侧部,有机相从有机相溢流口流出,进入下一级转型槽的进料口,水相通过从水相溢流口流出进入回流管路;

[0009]

流量控制系统包括:水相回流系统、有机相循环系统、上料系统、ph计、控制器;ph计设置在末级转型单槽以及澄清槽上,用于将检测到的ph值发送到控制器;有机相循环系统包括:循环泵、循环管路,循环泵设置在循环管路上,循环管路的出口端连接进料口,将循环使用的有机相送入转型单槽;水相回流系统包括:过滤设备、回流泵、回流管路;过滤设备的进口端通过回流管路分别连接水相溢流口,出口端通过回流管路连接进料口;回流泵设

置在回流管路;上料系统包括:水相加料泵、水相送料管路、有机相加料泵、有机相送料管路;水相送料管路连接进料口,水相加料泵设置在水相送料管路上,用于将硫酸稀土溶液分别送入首级转型单槽;有机相送料管路连接进料口,有机相加料泵设置在有机相送料管路上,用于将有机相送入转型单槽。

[0010]

进一步,转型槽包括:第一转型槽和第二转型槽,第一转型槽和第二转型槽的后端分别连接一个澄清槽。

[0011]

进一步,第一转型槽设置有个顺序连接的转型单槽;第二转型槽为两级,内部设置有个顺序连接的转型单槽。

[0012]

进一步,第一转型槽的出料口通过管路连接澄清槽的进液口,澄清槽的有机相从有机相溢流口流出,进入第二转型槽的进料口,澄清槽的负载稀土的有机相从有机溢流口流出进入反萃槽,反萃槽内的负载稀土的有机相通过盐酸反萃的制备出混合氯化稀土料液;澄清槽的有机相溢流口连接第二转型槽的首级转型单槽的进料口,第二转型槽的末级转型单槽的出液口连接澄清槽的进料口,澄清槽的有机相溢流口连接循环管路。

[0013]

进一步,第一转型槽上的ph计用于检测末级转型单槽的ph值,澄清槽上的ph计用于控制水相ph=4.5-5.5,澄清槽中稀土溶液浓度保持15-26g/l。

[0014]

进一步,进料口设置在第一转型槽、第二转型槽的首级转型单槽上,出料口设置在第一转型槽、第二转型槽的末级转型单槽上;第一转型槽1的末级转型单槽的出料口连接澄清槽的进液口,澄清槽的有机相溢流口连接第二转型槽的首级转型单槽的进料口,第二转型槽的末级转型单槽的出料口连接澄清槽的进液口,澄清槽的有机相溢流口连接循环管路,水相通过水相溢流口连接到回流管路。

[0015]

进一步刮泥机运行的密封采用风琴罩,澄清槽本体的的密封采用水封盒,水相溢流口外挂于澄清槽外侧。

[0016]

硫酸稀土连续萃取转型制备混合氯化稀土的方法,包括:

[0017]

依次启动第一转型槽、第二转型槽上各级搅拌器,水相加料泵通过水相送料管路将硫酸稀土溶液分别送入第一转型槽、第二转型槽的第级转型单槽;有机相加料泵通过有机相送料管路将有机相送入第一转型槽的第1级转型单槽;硫酸稀土溶液、皂化有机在转型单槽内进行反应生成稀土负载有机以及硫酸铵或硫酸镁废水;

[0018]

第一转型槽中,搅拌器将第一转型槽中生成的稀土负载有机,以及未反应的硫酸稀土溶液、皂化有机进行混合,含有稀土的稀土负载有机以及未反应的硫酸稀土溶液、皂化有机以自流方式进入澄清槽,沉淀后的杂质经刮泥机刮进出渣口;水相进入回流管路,经回流泵送入第一转型槽的第1级转型单槽;稀土负载有机自流进入第二转型槽的第一级转型单槽;

[0019]

第二转型槽中,硫酸稀土溶液与皂化有机继续反应,生成的稀土负载有机和未反应的硫酸稀土溶液进行混合,混合相以自流方式进入澄清槽,沉淀后的杂质经刮泥机刮进出渣口,水相进入回流管路,经回流泵送入第一转型槽的第1级转型单槽;澄清槽的负载稀土有机相从有机溢流口流出进入反萃槽,反萃槽内的负载稀土有机相通过盐酸反萃的制备出混合氯化稀土料液。

[0020]

优选的,水相送料管路进入第1级转型单槽的硫酸稀土溶液的稀土含量20~40g/l,ph=3.8-5.4,皂化有机和硫酸稀土溶液通过流量控制系统定量输出;澄清槽的ph计将检

测到的ph值送到控制器,控制器根据ph值调节水相加料泵、回流泵的流量,保持澄清槽3的水相的ph=4.5-5.5。

[0021]

优选的,第一转型槽、澄清槽的ph计将检测到的ph值送到控制器,控制器根据ph值调节水相加料泵、回流泵的流量,保持澄清槽的水相稀土溶液浓度保持15-26g/l;第二转型槽、澄清槽的ph计将检测到的ph值送到控制器,控制器根据ph值调节加料泵、回流泵的流量,保持澄清槽的水相稀土溶液浓度保持15-26g/l。

[0022]

本发明技术效果包括:

[0023]

1、由于改变了间歇式集中生产的方式,能够提高产品质量的稳定性。

[0024]

2、本发明能够降低工人劳动强度,避免工人与有害原料直接接触,实现生产的连续化和自动化。

[0025]

硫酸稀土水浸液萃取转型生产线工艺首次实现连续化生产,在工艺控制水平上显著提升;便于实现自动化控制,稳定产品质量,节约劳动力资源。通过该装置实现了硫酸稀土水浸液萃取转型制备混合氯化稀土料液的连续化生产,通过流量和液位控制可以实现自动开停车,通过在线ph计用于检测废水中是否还有稀土溶液,便于及时调节工艺参数,工序简单,自动化程度高,有效提高劳动生产效率。

[0026]

3、生产线实现了槽体结晶物的自动清理,解决了人工清理槽体结垢的难题,改善了员工的操作环境和劳动强度。

[0027]

采用八角形转型槽和连续澄清槽代替原有圆柱形反应罐,有机相和水相的澄清效果好、设备不宜结垢。

[0028]

4、整套设备采用水封的密封形式,降低了有机的挥发,大大改善了操作环境,减少了环境污染。职工在控制室实现操作控制,杜绝了职工与腐蚀性有害气体直接接触的现象,改善员工操作环境,提高了职工职业安全系数。

[0029]

5、通过新的设备升级及工艺控制方式实现连续转型、澄清、除垢,降低了外排废水中的有机含量,降低生产成本。

[0030]

6、经济效益显著。

[0031]

项目实施后,实现了硫酸稀土水浸液萃取转型生产线的连续化、自动化生产,改善员工操作环境、降低劳动强度。该项目实施后节约了清理槽体时物料倒运的损失,及物料倒运时产生的电及人工费,现将可量化的指标进行计算如下:

[0032]

转型工序p507单耗从0.014降低至0.012,煤油0.024降低到0.02,经济效益可节约有机单耗73.53元/treo,全年可节约成本为265万元。

[0033]

采用钢衬四氟转型槽节约了员工清渣的费用,原玻璃钢转型槽需要每月清理一次,为尽快恢复生产,每次需要20人,清理一次需要10天时间,全年可节约人工成本30万,清渣后用0.5n酸溶解渣用酸碱费用节省约为1.5万元。合计为300万,创造了较高的经济效益。

附图说明

[0034]

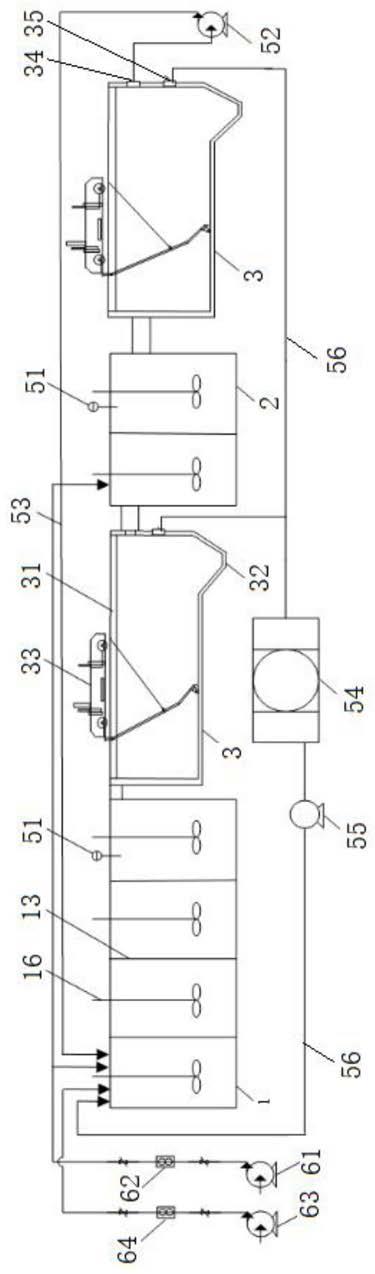

图1是本发明中硫酸稀土连续萃取转型制备混合氯化稀土的装置的结构原理图;

[0035]

图2是本发明中第一转型槽的横切面结构示意图;

[0036]

图3是本发明中隔板的结构示意图。

具体实施方式

[0037]

以下描述充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践和再现。

[0038]

如图1所示,是本发明中硫酸稀土连续萃取转型制备混合氯化稀土的装置的结构原理图。

[0039]

本发明是通过转型设备的重新设计、工艺调整,解决因设备结垢导致的停产检修,从而实现硫酸稀土溶液萃取转型生产混合氯化稀土料液的连续生产,同时解决了硫酸稀土溶液萃取转型生产设备的密封问题,改善了员工操作环境。对现有的转型槽、澄清槽进行结构改进,取消转型槽之间的连接管,转型槽之间顺序连接,使液体流向实现上进下出;取消转型槽与澄清槽之间的有机泵,混合好的有机相、水相和结晶物从转型槽采用自流的方式流入澄清槽;实现硫酸稀土溶液与皂化有机能够由第一级至第n+m级逐级流通;转型槽、澄清槽体的防腐材料由原来的玻璃钢更换为更不宜结垢的聚四氟乙烯。

[0040]

硫酸稀土连续萃取转型制备混合氯化稀土的装置的结构包括:硫酸稀土连续转型系统、负载有机连续澄清系统、流量控制系统、回流系统。

[0041]

硫酸稀土连续转型系统可以包括多个顺序连接的转型槽,本优选实施例中,设置有两个转型槽(包括第一转型槽1和第二转型槽2);负载有机连续澄清系统包括多个澄清槽,本优选实施例中,设置有两个澄清槽3;第一转型槽1的后端连接一个澄清槽3,第二转型槽2后端连接一个澄清槽3。

[0042]

如图2所示,是本发明中第一转型槽1的结构示意图;如图3所示,是本发明中隔板13的结构示意图。

[0043]

第一转型槽1包括第1级至第n级转型单槽11,第二转型槽2为第n+1级至第n+m级转型单槽11。本优选实施例中,第一转型槽1设置有4个顺序连接的转型单槽11(n=4);第二转型槽2为两级(m=2),内部设置有2个顺序连接的转型单槽11。

[0044]

转型单槽11结构包括:外壳12、隔板13、出料口14、进料口15、液位计17,外壳12的外形为封闭的柱体结构,隔板13连接在两个外壳12之间,隔板13的上部设置有溢流口131,溢流口131用于防止冒槽,隔板13的下部设置有连通口132,互相连接的转型单槽11通过多个隔板13的连通口132在下部形成流道(混合后的料液通过下部的流道进入下一转型单槽11,达到充分混合均匀的目的);并且多个隔板13将外壳12的内部空间分隔成4个顺序连接的转型单槽11;4个转型单槽11分别设置有搅拌器16,搅拌器16对进入转型单槽11的硫酸稀土溶液(水相)、皂化有机(有机相)进行混合;液位计17设置在外壳12的不同高度上,用于检测转型单槽11的液位高度,并将检测到的液位高度值发送到控制器;进料口15设置在第一转型槽1、第二转型槽2的首级(n=1和m=1)转型单槽11上,出液口14设置在第一转型槽1、第二转型槽2的末级(n=4和m=2)转型单槽11上;第一转型槽1的末级转型单槽11的出液口14连接澄清槽3的进料口,澄清槽3的有机相溢流口34连接第二转型槽2的首级转型单槽11的进料口15,第二转型槽2的末级转型单槽11的出液口14连接澄清槽3的进料口,澄清槽3的有机相溢流口34连接循环管路53,水相通过水相溢流口35连接到回流管路56。

[0045]

澄清槽3的结构包括:澄清槽本体31、出渣口32、刮泥机33、有机相溢流口34和水相溢流口35,澄清槽本体31的上部设置有进液口;出渣口32设置在澄清槽本体31的下部,刮泥机33位于澄清槽本体31上部,刮泥机33将澄清槽本体31底部的渣子刮进出渣口32,落进出

渣口32下部的储渣罐,通过泵送去洗渣工序。

[0046]

有机相溢流口34和水相溢流口35位于澄清槽本体31的侧部,第一转型槽1的出料口14通过管路连接澄清槽3的进液口,澄清槽3的有机相从有机相溢流口34流出,进入下一级转型槽(第二转型槽2)的进料口15,含硫酸铵、硫酸镁或其他硫酸盐的含渣液水相通过刮泥机从水相溢流口35流出进入回流管路53;澄清槽3的负载稀土有机相从有机溢流口34流出进入反萃槽,反萃槽内的负载稀土有机相通过盐酸反萃的制备出混合氯化稀土料液。

[0047]

刮泥机33运行的密封采用风琴罩,澄清槽本体31的的密封采用水封盒。为了保证刮泥机的行程,水相溢流口35外挂于澄清槽外侧。

[0048]

流量控制系统用于控制水相和有机相的流量,其结果包括:水相回流系统、有机相循环系统、上料系统、ph计51、控制器,ph计51设置在第一转型槽1、第二转型槽2的末级转型单槽11以及澄清槽3上,用于将检测到的ph值发送到控制器;第一转型槽1上的ph计51用于检测末级转型单槽11的ph值,澄清槽3上的ph计51用于控制水相ph=4.5-5.5,澄清槽3中稀土溶液浓度保持15-26g/l。根据澄清槽3中稀土溶液浓度保持15-26g/l来调控硫酸稀土溶液加入量,控制澄清槽3的ph=4.5-5.5以保证澄清槽3流出中的硫酸铵、硫酸镁或其他硫酸盐的水相不含稀土。

[0049]

有机相循环系统包括:循环泵52、循环管路53,循环泵52设置在循环管路53上,循环管路53的出口端连接第一转型槽1的第1级转型单槽11的进料口15,循环管路53将循环使用的皂化有机(有机相)送入第一转型槽1的第1级转型单槽11。

[0050]

水相回流系统包括:过滤设备54、回流泵55、回流管路56;过滤设备54的进口端通过回流管路56分别连接两个澄清槽3的水相溢流口16,出口端通过回流管路56连接第一转型槽1的第1级转型单槽11的进料口15。回流泵55设置在回流管路56上。过滤设备54用于过滤水相中的渣子。

[0051]

上料系统包括:水相加料泵61、水相送料管路62、有机相加料泵63、有机相送料管路64;水相送料管路62分别连接第一转型槽1、第二转型槽2的首级转型单槽11的进料口15,水相加料泵61设置在水相送料管路62上,用于将硫酸稀土溶液分别送入第一转型槽1、第二转型槽2的首级转型单槽11;有机相送料管路64连接第一转型槽1的进料口15,有机相加料泵63设置在有机相送料管路64,用于将皂化有机送入第一转型槽1的第1级转型单槽11。

[0052]

液位计17、ph计51,以及循环泵52、回流泵55、水相加料泵61、有机相加料泵63的控制端通过信号线连接控制器;控制器接收液位计17、ph计51的测量结果,根据测量结果调节循环泵52、回流泵55、水相加料泵61、有机相加料泵63的流量,调节硫酸稀土溶液、皂化有机的输入量和配比,保持第n级转型单槽11的ph=4.5-5.5,保持第n+m级转型单槽11的稀土溶液浓度15-26g/l。并且,通过调节回流泵55的流量,还能够调节硫酸稀土溶液、皂化有机的配比,实现稀土溶液浓度调控。

[0053]

流量控制系统在保证第1级转型单槽11的皂化有机的流量恒定的情况下,硫酸稀土溶液(水相)进入第一转型槽1,通过流量控制系统按照设计流量的70%进入第一转型槽1的第1级转型单槽11(包括水相回流系统送到第一转型槽1的含硫酸铵、硫酸镁或其他硫酸盐的含渣液水相和水相加料系统加入的水相),剩余30%的设计流量(硫酸稀土溶液)进入第二转型槽2的第1级转型单槽11,根据澄清槽3中稀土溶液浓度保持15-26g/l来调控总硫酸稀土溶液加入量(包括第一转型槽1、第二转型槽2的加入量总和);硫酸稀土溶液与皂化

有机的混合溶液在反应器(转型槽)中上进上出交替搅拌,确保每一级转型单槽11的级效率相同,逐级流入到下一级转型单槽11,容器体积/溶液流量代表反应时间,保证第n级转型单槽11水相的ph=4.5-5.5,保证澄清槽3硫酸稀土溶液浓度15-26g/l。

[0054]

本发明通过实现了硫酸稀土萃取转型制备混合氯化稀土料液的连续化生产,通过流量和液位控制可以实现自动开停车,通过在线ph计51检测废水中是否还有稀土溶液,便于及时调节工艺参数,工序简单,自动化程度高,有效提高劳动生产效率。

[0055]

硫酸稀土连续萃取转型制备混合氯化稀土的方法,具体步骤如下:

[0056]

步骤1:依次启动第一转型槽1、第二转型槽2上各级搅拌器16,水相加料泵61通过水相送料管路62将硫酸稀土溶液分别送入第一转型槽1、第二转型槽2的第1级转型单槽11;有机相加料泵63通过有机相送料管路64将皂化有机送入第一转型槽1的第1级转型单槽11;硫酸稀土溶液(水相)、皂化有机(有机相)在转型单槽11内进行反应生成稀土负载有机(有机相)以及硫酸铵或硫酸镁废水(水相);

[0057]

化学反应过程如下:

[0058]

mg(ha

2

)

2

+re

2

(so

4

)

3

→

mgso

4

+re(ha

2

)

3

或

[0059]

nh

4

ha

2

+re

2

(so

4

)

3

→

(nh

4

)

2

so

4

+re(ha

2

)

3

[0060]

ca

2+

+so

42-→

caso

4

↓

[0061]

水相送料管路62进入第1级转型单槽11的硫酸稀土溶液的稀土含量20~40g/l,ph=3.8-5.4,皂化有机和硫酸稀土溶液通过流量控制系统定量输出。

[0062]

澄清槽3的ph计51将检测到的ph值送到控制器,控制器根据ph值调节水相加料泵61、回流泵55的流量,保持澄清槽3的水相的ph=4.5-5.5,流出中的硫酸铵、硫酸镁或其他硫酸盐的水相不含稀土。

[0063]

步骤2:第一转型槽1中,搅拌器16将第一转型槽1中生成的稀土负载有机,以及未反应的硫酸稀土溶液、皂化有机进行混合,含有(la、ce、pr、nd等)稀土的稀土负载有机以及未反应的硫酸稀土溶液、皂化有机以自流方式进入澄清槽3,沉淀后的硫酸钙及其他杂质经刮泥机33刮进出渣口32;水相进入回流管路56,经回流泵55送入第一转型槽1的第1级转型单槽11;稀土负载有机自流进入第二转型槽2的第一级转型单槽11;

[0064]

第一转型槽1、澄清槽3的ph计51将检测到的ph值送到控制器,控制器根据ph值调节水相加料泵61、回流泵55的流量,保持澄清槽3的水相稀土溶液浓度保持15-26g/l。

[0065]

步骤3:第二转型槽2中,硫酸稀土溶液与皂化有机继续反应,生成的稀土负载有机和未反应的硫酸稀土溶液进行混合,混合相以自流方式进入澄清槽3,沉淀后的硫酸钙及其他杂质经刮泥机33刮进出渣口32,水相进入回流管路56,经回流泵55送入第一转型槽1的第1级转型单槽11;澄清槽3的负载稀土有机相从有机溢流口流出进入反萃槽,反萃槽内的负载稀土有机相通过盐酸反萃的制备出混合氯化稀土料液。

[0066]

第二转型槽2、澄清槽3的ph计51将检测到的ph值送到控制器,控制器根据ph值调节加料泵61、回流泵55的流量,保持澄清槽3的水相稀土溶液浓度保持15-26g/l。

[0067]

实施例1

[0068]

n=4,m=2,共6级连续转型槽体。

[0069]

硫酸稀土溶液reo=26g/l,ph=4.5,溶液温度45℃。给定流量96m

3

/h,从后到前依次启动1到6级搅拌器16的搅拌,硫酸稀土溶液由流量控制系统给料,皂化有机相根据计算

控制流量输入,首先有机相、水相全部进入第1级转型单槽11,反应后的溶液逐级流入下一级转型单槽11,澄清后的含硫酸铵、硫酸镁或其他硫酸盐的水相从水相溢流口35流出,根据ph计51来调控硫酸稀土溶液加入量,控制ph=4.5-5.5用于保证硫酸铵、硫酸镁或其他硫酸盐的水相不含稀土。

[0070]

稀土负载有机经澄清槽澄清后通过自流的方式流入第二转型槽2的转型单槽11,根据测定澄清槽3的水相溢流口35的水相稀土溶液浓度调控,控制15-26g/l。该条件保证转型系统控制运行正常。

[0071]

实施例2

[0072]

n=4,m=2,共6级连续转型槽体。

[0073]

硫酸稀土溶液reo=30g/l,ph=4.5,溶液温度45℃。给定流量83.2m

3

/h,从后到前依次启动1到6级搅拌器16的搅拌,稀土溶液由料液的流量控制系统给料,皂化有机相根据计算控制流量输入,首先有机相、水相全部进入第1级转型单槽11,反应后的溶液逐级流入下一级转型单槽11,澄清后的含硫酸铵、硫酸镁或其他硫酸盐的水相从水相溢流口35流出,根据ph计51来调控硫酸稀土溶液加入量,控制ph=4.5-5.5用于保证硫酸铵、硫酸镁或其他硫酸盐的水相不含稀土。

[0074]

负载有机经澄清槽澄清后通过自流的方式流入第二转型槽2单槽11,根据测定澄清槽3的水相溢流口35的水相稀土溶液浓度调控,控制15-26g/l。该条件保证转型系统控制运行正常。

[0075]

实施例3

[0076]

n=4,m=2,共6级连续转型槽体。

[0077]

硫酸稀土溶液reo=35g/l,ph=4.5,溶液温度45℃。共6级连续转型槽体,给定流量72m

3

/h,从后到前依次启动1到6级搅拌器16的搅拌,稀土溶液由料液流量控制系统给料,皂化有机相根据计算控制流量输入,首先有机相、水相全部进入第1级转型单槽11,反应后的溶液逐级流入到下一级转型单槽11,澄清后的含硫酸铵、硫酸镁或其他硫酸盐的水相从水相溢流口流出,根据ph计51来调控稀土溶液加入量,控制ph=4.5-5.5用于保证硫酸铵、硫酸镁或其他硫酸盐的水相不含稀土。

[0078]

负载有机经澄清槽澄清后通过自流的方式流入第二转型槽2单槽11,根据测定澄清槽3的水相溢流口35的水相稀土溶液浓度调控,控制15-26g/l。该条件保证转型系统控制运行正常。

[0079]

本发明所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离技术方案的精神或实质,所以应当理解,上述实施例不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让