一种预镀铜膜的铝诱导化学镀方法与流程

2021-01-30 03:01:16|

2021-01-30 03:01:16| 349|

349| 起点商标网

起点商标网

[0001]

本发明涉及化学镀技术领域,具体涉及一种预镀铜膜的铝诱导化学镀方法。

背景技术:

[0002]

化学镀是不外加电流,在金属表面的催化作用下经控制化学还原法进行的金属沉积过程,金属的沉积过程是纯化学反应,而反应必须在具有自催化性的材料表面进行。根据化学反应原理,从金属盐的溶液中沉积出金属是得到电子的还原过程,反之,金属在溶液中转变为金属离子是失去电子的氧化过程。在化学镀反应中,金属的沉积过程就是一种还原反应,它可以从不同的途径得到电子,进而完成金属沉积过程。其一就是利用置换反应,将还原性较强的金属浸入氧化性较强的金属盐溶液,在还原性较强的金属表面沉积溶液中所含的金属镀层。其二就是通过在溶液添加还原剂用以提供电子,在具有催化能力的活性表面进行自发的还原反应,进而达到沉积技术镀层的目的。其三就是通过辅助电偶的方法,将待镀金属与辅助金属连接在一起形成电偶,辅助金属溶解释放出电子,并将金属盐溶液中金属离子还原出来作为沉积镀层,需要注意的是该方法的辅助金属电位应低于沉积金属。

[0003]

目前,化学镀工艺应用最广泛的方法是第二种方法,通过活化基材,利用还原剂释放的电子,就能够在塑料、玻璃和陶瓷等多种非金属以及金属表面沉积金属镀层。而成熟的化学镀工艺主要是镀镍、镀铜、镀锡和镀金等方法,然而对于镀液来说,还原剂的加入一方面会对镀液体系的稳定性造成影响,需要增加更多的助剂以稳定镀液,另一方面使镀液成分变得复杂,对于后续废液的处理造成很大的困扰。因此,研究人员开始开发利用辅助电偶的方法直接镀金属的方法,这能够极大的净化镀液的成分,简化化学镀溶液的配置。目前该种方法主要的辅助金属是铝,而基体金属多为铜,这是因为铝铜电偶的电位差能够还原较多的金属种类,而这种方法最大的贡献在于化学镀铁的领域,使化学镀铁方法有了极大的突破。随着研究人员的深入研究,利用铝铜电偶的方法也能够达到镀镍和镀锡等目的,而其镀液相当的简单,主要由金属盐和络合剂组成,不需要其他助剂。然而这类方法也有着很大的弊端,由于是利用铝铜电偶达到的目的,因此,主要的使用对象也就局限在了铜基体上。

技术实现要素:

[0004]

本发明的目的是要解决传统工艺中利用铝诱发电偶化学镀时只能以铜基作为基体的问题,而提供一种预镀铜膜的铝诱导化学镀方法。

[0005]

一种预镀铜膜的铝诱导化学镀方法,按以下步骤完成:

[0006]

对基体材料进行预处理,得到产物a,将产物a置于温度为50℃~70℃、ph为4~5的化学镀铜溶液中预镀铜层,得到产物b,将产物b与铝箔结合,得到铝铜电偶c,将铝铜电偶c加入到金属盐络合物溶液中,反应60min~90min,得到化学镀金属层。

[0007]

本发明的有益效果:

[0008]

1、本发明一种预镀铜膜的铝诱导化学镀方法,为了打破传统工艺中利用铝诱发电偶化学镀时只能以铜基作为基体的使用局限,通过在基体材料表面预镀铜膜,然后在铜膜

的基础上构造铝铜电偶,达到沉积金属的目的。本发明将化学镀方法的两个分支(添加还原剂法和辅助电偶法)结合起来,利用预镀铜膜以替代铝铜电偶中的铜基体,达到将该化学镀工艺应用于各种金属以及非金属材料表面的目的。

[0009]

2、本发明通过两步化学镀工艺制备出良好的金属镀层,打破了以al

–

cu电偶方式进行化学镀的应用局限,可以运用到不同的材料表面当中,极大的拓展了铝诱导化学镀的应用范围。本发明制备方法简单、易于操作、安全可靠。

[0010]

本发明可获得一种预镀铜膜的铝诱导化学镀方法。

附图说明

[0011]

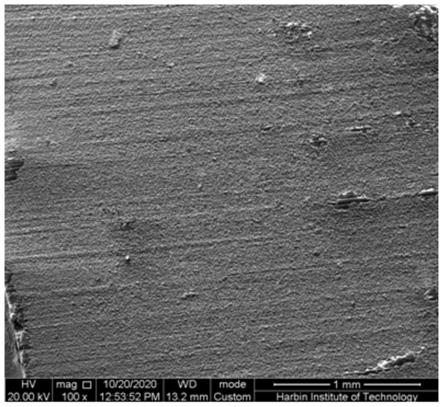

图1为化学镀铁层在扫描电镜下的低倍率表面形貌图;

[0012]

图2为化学镀铁层在扫描电镜下的高倍率表面形貌图;

[0013]

图3为图2中i处的成分组成图;

[0014]

图4为化学镀镍层在扫描电镜下的低倍率表面形貌图;

[0015]

图5为化学镀镍层在扫描电镜下的高倍率表面形貌图;

[0016]

图6为图5中ii处的成分组成图。

具体实施方式

[0017]

具体实施方式一:本实施方式一种预镀铜膜的铝诱导化学镀方法,按以下步骤完成:

[0018]

对基体材料进行预处理,得到产物a,将产物a置于温度为50℃~70℃、ph为4~5的化学镀铜溶液中预镀铜层,得到产物b,将产物b与铝箔结合,得到铝铜电偶c,将铝铜电偶c加入到金属盐络合物溶液中,反应60min~90min,得到化学镀金属层。

[0019]

本实施方式的有益效果:

[0020]

1、本实施方式一种预镀铜膜的铝诱导化学镀方法,为了打破传统工艺中利用铝诱发电偶化学镀时只能以铜基作为基体的使用局限,通过在基体材料表面预镀铜膜,然后在铜膜的基础上构造铝铜电偶,达到沉积金属的目的。本实施方式将化学镀方法的两个分支(添加还原剂法和辅助电偶法)结合起来,利用预镀铜膜以替代铝铜电偶中的铜基体,达到将该化学镀工艺应用于各种金属以及非金属材料表面的目的。

[0021]

2、本实施方式通过两步化学镀工艺制备出良好的金属镀层,打破了以al

–

cu电偶方式进行化学镀的应用局限,可以运用到不同的材料表面当中,极大的拓展了铝诱导化学镀的应用范围。本实施方式制备方法简单、易于操作、安全可靠。

[0022]

具体实施方式二:本实施方式与具体实施方式一不同点是:所述基体材料的材质为405nm光敏树脂。

[0023]

其他步骤与具体实施方式一相同。

[0024]

具体实施方式三:本实施方式与具体实施方式一或二不同点是:所述基体材料采用3d打印制备。

[0025]

其他步骤与具体实施方式一或二相同。

[0026]

具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述基体材料的尺寸为ф30*100mm。

[0027]

其他步骤与具体实施方式一至三相同。

[0028]

具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:所述预处理按以下步骤进行:

[0029]

a)去除表面应力:将基体材料置于丙酮溶剂中,在室温条件下清洗20min~40min,再经蒸馏水清洗,得到去除应力后的基体材料;

[0030]

b)碱性除油:将去除应力后的基体材料置于溶液d中,在室温条件下超声清洗15min~30min,再经蒸馏水清洗,得到碱性除油后的基体材料;所述溶液d由氢氧化钠、硅酸钠、磷酸三钠、碳酸钠和蒸馏水组成,1l溶液d中分别含有10g氢氧化钠、3g硅酸钠、12g磷酸三钠和8g碳酸钠;

[0031]

c)敏化:将碱性除油后的基体材料置于10g/l氯化亚锡溶液中,在室温下浸泡5min~7min,再经蒸馏水清洗,得到敏化后的基体材料;

[0032]

d)活化:将敏化后的基体材料置于0.7g/l氯化钯溶液中,在室温下浸泡6min~10min,再经蒸馏水清洗,得到活化后的基体材料;

[0033]

e)还原:将活化后的基体材料置于20g/l次磷酸钠溶液中,在室温下浸泡3min~5min,再经蒸馏水清洗,得到还原后的基体材料;

[0034]

f)弱腐蚀:将还原后的基体材料置于浓度10%盐酸溶液中,在室温下浸泡5s~10s,再经蒸馏水清洗,得到产物a。

[0035]

其他步骤与具体实施方式一至四相同。

[0036]

具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:所述化学镀铜溶液由硫酸铜、次磷酸钠、柠檬酸钠、硼酸和蒸馏水组成,1l化学镀铜溶液中分别含有7g硫酸铜、56g次磷酸钠、10g柠檬酸钠和20g硼酸。

[0037]

其他步骤与具体实施方式一至五相同。

[0038]

具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:所述金属盐络合物溶液中的金属盐为镍盐、铁盐、钴盐、铬盐、锡盐和锌盐中的一种或几种。

[0039]

其他步骤与具体实施方式一至六相同。

[0040]

具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:所述化学镀金属层的金属为镍、铁、钴、铬、锡和锌中的一种或几种。

[0041]

其他步骤与具体实施方式一至七相同。

[0042]

具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:所述金属盐络合物溶液由硫酸亚铁、酒石酸钾钠和蒸馏水组成,温度为60℃~90℃,ph为10;1l金属盐络合物溶液中分别含有10g~20g硫酸亚铁和20g~40g酒石酸钾钠。

[0043]

其他步骤与具体实施方式一至八相同。

[0044]

具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:所述金属盐络合物溶液由硫酸镍、柠檬酸钠和蒸馏水组成,温度为40℃~60℃,ph为10;1l金属盐络合物溶液中分别含有10g~30g硫酸镍和60g~90g柠檬酸钠。

[0045]

其他步骤与具体实施方式一至九相同。

[0046]

采用以下实施例验证本发明的有益效果:

[0047]

以下实施例使用的所有溶液均采用ar级化学试剂(二级化学试剂)和蒸馏水配制而成。

[0048]

实施例1:一种预镀铜膜的铝诱导化学镀方法,按以下步骤完成:

[0049]

一、将405nm光敏树脂采用3d打印制备成基体材料,尺寸为ф30*100mm。

[0050]

二、将基体材料按照以下步骤操作:

[0051]

a)去除表面应力:将基体材料置于丙酮溶剂中,在室温条件下清洗20min,再经蒸馏水清洗,得到去除应力后的基体材料;

[0052]

b)碱性除油:将去除应力后的基体材料置于溶液d中,在室温条件下超声清洗15min~30min,再经蒸馏水清洗,得到碱性除油后的基体材料;所述溶液d由氢氧化钠、硅酸钠、磷酸三钠、碳酸钠和蒸馏水组成,1l溶液d中分别含有10g氢氧化钠、3g硅酸钠、12g磷酸三钠和8g碳酸钠;

[0053]

c)敏化:将碱性除油后的基体材料置于10g/l氯化亚锡溶液中,在室温下浸泡7min,再经蒸馏水清洗,得到敏化后的基体材料;

[0054]

d)活化:将敏化后的基体材料置于0.7g/l氯化钯溶液中,在室温下浸泡10min,再经蒸馏水清洗,得到活化后的基体材料;

[0055]

e)还原:将活化后的基体材料置于20g/l次磷酸钠溶液中,在室温下浸泡4min,再经蒸馏水清洗,得到还原后的基体材料;

[0056]

f)弱腐蚀:将还原后的基体材料置于浓度10%盐酸溶液中,在室温下浸泡10s,再经蒸馏水清洗,得到产物a。

[0057]

三、将产物a置于温度为60℃、ph为4.2的化学镀铜溶液中预镀铜层,得到产物b,所述化学镀铜溶液由硫酸铜、次磷酸钠、柠檬酸钠、硼酸和蒸馏水组成,1l化学镀铜溶液中分别含有7g硫酸铜、56g次磷酸钠、10g柠檬酸钠和20g硼酸;将产物b与铝箔结合,构成铝铜电偶c,将铝铜电偶c加入到温度为90℃、ph为10的金属盐络合物溶液中,反应60min,得到化学镀铁层;所述金属盐络合物溶液由硫酸亚铁、酒石酸钾钠和蒸馏水组成,1l金属盐络合物溶液中分别含有12.5g硫酸亚铁和30g酒石酸钾钠。

[0058]

图1为化学镀铁层在扫描电镜下的低倍率表面形貌图,图2为化学镀铁层在扫描电镜下的高倍率表面形貌图,图3为图2中i处的成分组成图,表1为图2中i处几种元素的质量百分数和原子百分数;

[0059]

表1

[0060][0061]

如图1所示,低倍率下的化学镀铁层表面平整,分布均匀,有着较好的表面质量,如图2所示,可以看出镀层是由均匀分布的团簇所组成,如图3所示,根据对图2中i处的成分分析结果以及结合表1可以证实,图2中所显示的是在铜镀层表面进一步成功施加的铁镀层。

[0062]

实施例2:一种预镀铜膜的铝诱导化学镀方法,按以下步骤完成:

[0063]

一、将405nm光敏树脂采用3d打印制备成基体材料,尺寸为ф30*100mm。

[0064]

二、将基体材料按照以下步骤操作:

[0065]

a)去除表面应力:将基体材料置于丙酮溶剂中,在室温条件下清洗20min,再经蒸

馏水清洗,得到去除应力后的基体材料;

[0066]

b)碱性除油:将去除应力后的基体材料置于溶液d中,在室温条件下超声清洗15min~30min,再经蒸馏水清洗,得到碱性除油后的基体材料;所述溶液d由氢氧化钠、硅酸钠、磷酸三钠、碳酸钠和蒸馏水组成,1l溶液d中分别含有10g氢氧化钠、3g硅酸钠、12g磷酸三钠和8g碳酸钠;

[0067]

c)敏化:将碱性除油后的基体材料置于10g/l氯化亚锡溶液中,在室温下浸泡7min,再经蒸馏水清洗,得到敏化后的基体材料;

[0068]

d)活化:将敏化后的基体材料置于0.7g/l氯化钯溶液中,在室温下浸泡10min,再经蒸馏水清洗,得到活化后的基体材料;

[0069]

e)还原:将活化后的基体材料置于20g/l次磷酸钠溶液中,在室温下浸泡4min,再经蒸馏水清洗,得到还原后的基体材料;

[0070]

f)弱腐蚀:将还原后的基体材料置于浓度10%盐酸溶液中,在室温下浸泡10s,再经蒸馏水清洗,得到产物a。

[0071]

三、将产物a置于温度为60℃、ph为4.2的化学镀铜溶液中预镀铜层,得到产物b,所述化学镀铜溶液由硫酸铜、次磷酸钠、柠檬酸钠、硼酸和蒸馏水组成,1l化学镀铜溶液中分别含有7g硫酸铜、56g次磷酸钠、10g柠檬酸钠和20g硼酸;将产物b与铝箔结合,构成铝铜电偶c,将铝铜电偶c加入到温度为40℃、ph为10的金属盐络合物溶液中,反应60min,得到化学镀镍层;所述金属盐络合物溶液由硫酸镍、柠檬酸钠和蒸馏水组成,1l金属盐络合物溶液中分别含有25g硫酸镍和80g柠檬酸钠。

[0072]

图4为化学镀镍层在扫描电镜下的低倍率表面形貌图,图5为化学镀镍层在扫描电镜下的高倍率表面形貌图,图6为图5中ii处的成分组成图,表2为图5中ii处几种元素的质量百分数和原子百分数;

[0073]

表2

[0074][0075]

如图4所示,低倍率下的化学镀镍层表面平整,分布均匀,有着较好的表面质量,如图5所示,可以看出镀层是由均匀分布的团簇所组成,如图6所示,根据对图5中ii处的成分分析结果以及结合表2可以证实,图5中所显示的是在铜镀层表面进一步成功施加的镍镀层。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让