一种钢锹智能抛光装置及抛光工艺的制作方法

2021-01-30 02:01:17|

2021-01-30 02:01:17| 267|

267| 起点商标网

起点商标网

[0001]

本发明涉及一种钢锹智能抛光装置及抛光工艺,属于钢锹表面处理技术领域。

背景技术:

[0002]

钢锹的生产过程中,需要对钢锹表面进行打磨处理,使得钢锹表面光滑明亮,提高产品品质。已有技术采用滚筒内放置磨料进行高速旋转打磨,在滚筒的桶壁上打孔,当使用时,在滚筒内部装上钢锹,然后再加上一定量的铁制磨料,电机带动滚筒转动,对钢锹表面进行抛光处理。已有技术存在的问题是:效率低下,不能连续生产,不能实现自动化智能化生产,另外,钢锹杂乱地放在滚筒内,不能实现每个钢锹的单独处理,不能保证抛光产品质量;如果单独处理每一个钢锹,如何进行夹持定位是一个技术难题。

技术实现要素:

[0003]

本发明目的是提供一种钢锹智能抛光装置及抛光工艺,夹持每个钢锹进行单独处理,保证抛光产品质量,连续生产,便于实现自动化智能化生产,提高效率,解决已有技术中存在的上述问题。

[0004]

本发明的技术方案是:一种钢锹智能抛光装置,包含工作台、环形传动链、夹具和抛光机构,环形传动链设置在工作台上,环形传动链上排列布置多个夹具,环形传动链旁设置多组抛光机构;所述抛光机构包含立柱、抛光轮上下调整机构及电机、抛光轮驱动电机、抛光轮前后进退机构及电机、安装架和抛光轮、立柱上设有抛光轮上下调整机构及电机,抛光轮驱动电机设置在安装架上,抛光轮上下调整机构及电机与安装架连接,驱动安装架上下移动,立柱底部设有抛光轮前后进退机构及电机,驱动立柱前进或后退,抛光轮驱动电机的输出轴设置抛光轮,抛光轮与环形传动链上夹具的位置相匹配;所述夹具将钢锹夹紧,在环形传动链上移动至抛光机构,通过抛光机构的抛光轮上下调整机构及电机和抛光轮前后进退机构及电机调整抛光轮位置,使之能够与夹具上钢锹匹配,抛光轮驱动电机驱动抛光轮转动,完成钢锹抛光。

[0005]

所述抛光轮驱动电机通过抛光轮角度调整螺丝设置在安装架上,可以根据夹具上钢锹的高度调整抛光轮角度。

[0006]

本发明涉及的环形传动链和夹具可以采用公知的已有技术,也可以采用如下结构:所述夹具包含外筒体、内筒体、复位弹簧、压板和压耳轮,外筒体和内筒体构成套筒结构,底部固定连接在一起,内筒体是带有锥度的锥台筒,内筒体的上部设有多条纵向的开口槽,内筒体的外径下大上小,内设圆柱状的栓体,内筒体的上口内径小于栓体的外径,内筒体的下口内径大于栓体的外径;内筒体的外径略小于钢锹的锹裤内径,外筒体内径大于钢锹的锹裤外径;栓体的底部固定在压板的上表面,外筒体和内筒体的底部两侧开有纵向槽,复位弹簧的底部固定在内筒体底部,复位弹簧的上端固定在栓体底部,复位弹簧的上端固定在压板的下表面,压板的两侧分别固定压耳轮,压耳轮穿过外筒体和内筒体底部的纵向

槽,压耳轮的最外沿伸出外筒体的外壁。

[0007]

所述外筒体的顶部为45

º

的斜面,便于卡住钢锹。所述外筒体固定在环形传动链上。

[0008]

所述压耳轮平放,纵向槽的宽度大于压耳轮直径,纵向槽的高度大于压耳轮厚度。压耳轮在纵向槽内上下移动。

[0009]

钢锹的锹裤向下插入夹具,锹裤套入内筒体上部,复位弹簧将栓体向上顶起,挤压内筒体的上部,内筒体上部多条纵向的开口槽向外张开,将钢锹的锹裤涨紧定位。钢锹与夹具一起随环形传动链移动至抛光机构,完成抛光后离开抛光机构;取下钢锹时,需要外力向下压迫外筒体底部两侧的压耳轮,压板压缩复位弹簧,与栓体一起向下移动,内筒体上部多条纵向的开口槽向内收缩复位,锹裤与内筒体之间定位解除,可以从夹具的上面将钢锹取出。

[0010]

所述环形传动链包含传动链、链轮驱动减速机、驱动链轮和链轮驱动电机,传动链为环形,与驱动链轮相匹配,链轮驱动电机连接链轮驱动减速机,链轮驱动减速机的输出连接驱动链轮,驱动链轮转动带动传动链环形移动,传动链上固定排列布置多个夹具。

[0011]

所述工作台外设有上下料站位,上下料站位处的环形传动链两侧分别设有凸轮压板,凸轮压板与凸轮机构连接,凸轮压板与夹具上的压耳轮相匹配,将压耳轮压下。抛光后的钢锹与夹具一起随环形传动链移动到上下料站位,凸轮机构带动传动链两侧的凸轮压板分别压住夹具两侧的压耳轮,并将压耳轮压下,内筒体上部多条纵向的开口槽向内收缩复位,锹裤与内筒体之间定位解除,可以从夹具的上面将钢锹取出。

[0012]

所述上下料站位分为上料部位和下料部位,在上料部位将钢锹插入夹具,在下料部位将抛光后的钢锹从夹具上取下。

[0013]

所述凸轮压板与多个夹具的压耳轮匹配,一块凸轮压板一次将多个夹具的压耳轮压下,提高工作效率。

[0014]

本发明涉及的抛光轮上下调整机构及电机、抛光轮驱动电机、抛光轮前后进退机构及电机、链轮驱动减速机、驱动链轮、链轮驱动电机、抛光轮等等,均为本领域公知公用的设备和机构。

[0015]

为提高抛光效率,环形传动链旁设置多组抛光机构,并通过单片机、上位机或plc控制,同时对多个钢锹进行抛光。

[0016]

所述工作台通过支架支撑设置在底板上。所述立柱设置在基座上,基座位于工作台的周围。

[0017]

一种钢锹智能抛光工艺,采用上述钢锹智能抛光装置,包含如下步骤:在上下料站位的上料部位将需要抛光的钢锹逐一插入环形传动链上的的夹具,钢锹与夹具一起随环形传动链移动到抛光机构,抛光轮驱动电机驱动抛光轮转动,完成钢锹抛光;抛光后的钢锹与夹具一起随环形传动链移动到上下料站位,凸轮机构带动传动链两侧的凸轮压板分别压住夹具两侧的压耳轮,并将压耳轮压下,夹具将钢锹解除定位,将抛光后的钢锹从夹具上取出;所述上下料站位分为上料部位和下料部位,在上料部位将钢锹插入夹具,在下料部位将抛光后的钢锹从夹具上取出。

[0018]

本发明可以通过单片机、上位机或plc进行智能控制,通过编制程序控制整个抛光过程是本领域普通技术人员公知公用的技术。

[0019]

本发明的有益效果是:夹持每个钢锹进行单独处理,保证抛光产品质量,连续生产,便于实现自动化智能化生产,提高效率。

附图说明

[0020]

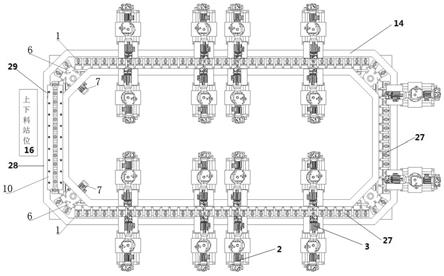

图1 是本发明实施例的示意图;图2 是图1的俯视的示意图;图3是本发明实施例夹具结构示意图;图4 是图3的侧视的示意图;图5 是图3的俯视的示意图;图6 是本发明实施例夹具内筒体的示意图;图中:夹具1、抛光轮上下调整机构及电机2、抛光轮驱动电机3、抛光轮前后进退机构及电机4、链轮驱动减速机5、驱动链轮6、链轮驱动电机7、抛光轮8、抛光轮角度调整螺丝9、凸轮压板10、工作台11、支架12、底板13、立柱14、基座15、上下料站位16、安装架17、外筒体18、内筒体19、复位弹簧20、压耳轮21、斜面22、纵向槽23、开口槽24、栓体25、压板26、传动链27、上料部位28、下料部位29。

具体实施方式

[0021]

以下结合附图,通过实施例对本发明作进一步说明。

[0022]

一种钢锹智能抛光装置,包含工作台11、环形传动链、夹具1和抛光机构,环形传动链设置在工作台11上,环形传动链上排列布置多个夹具1,环形传动链旁设置多组抛光机构;所述抛光机构包含立柱14、抛光轮上下调整机构及电机2、抛光轮驱动电机3、抛光轮前后进退机构及电机4、安装架17和抛光轮8、立柱14上设有抛光轮上下调整机构及电机2,抛光轮驱动电机3设置在安装架17上,抛光轮上下调整机构及电机2与安装架17连接,驱动安装架17上下移动,立柱14底部设有抛光轮前后进退机构及电机4,驱动立柱14前进或后退,抛光轮驱动电机3的输出轴设置抛光轮8,抛光轮8与环形传动链上夹具1的位置相匹配;所述夹具1将钢锹夹紧,在环形传动链上移动至抛光机构,通过抛光机构的抛光轮上下调整机构及电机2和抛光轮前后进退机构及电机4调整抛光轮8位置,使之能够与夹具1上钢锹匹配,抛光轮驱动电机3驱动抛光轮8转动,完成钢锹抛光。

[0023]

所述抛光轮驱动电机3通过抛光轮角度调整螺丝9设置在安装架17上,可以根据夹具上钢锹的高度调整抛光轮角度。

[0024]

本发明涉及的环形传动链和夹具1可以采用公知的已有技术,也可以采用如下结构:所述夹具1包含外筒体18、内筒体19、复位弹簧20、压板26和压耳轮21,外筒体18和内筒体19构成套筒结构,底部固定连接在一起,内筒体19是带有锥度的锥台筒,内筒体19的上部设有多条纵向的开口槽24,内筒体19的外径下大上小,内设圆柱状的栓体25,内筒体19的上口内径小于栓体25的外径,内筒体19的下口内径大于栓体25的外径;内筒体19的外径略小于钢锹的锹裤内径,外筒体18内径大于钢锹的锹裤外径;栓体25的底部固定在压板26的上表面,外筒体18和内筒体19的底部两侧开有纵向槽23,复位弹簧20的底部固定在内筒体19底部,复位弹簧20的上端固定在栓体25底部,复位弹簧20的上端固定在压板26的下表面,压

板26的两侧分别固定压耳轮21,压耳轮21穿过外筒体18和内筒体19底部的纵向槽23,压耳轮21的最外沿伸出外筒体18的外壁。

[0025]

所述外筒体18的顶部为45

º

的斜面22,便于卡住钢锹。所述外筒体18固定在环形传动链上。

[0026]

所述压耳轮21平放,纵向槽23的宽度大于压耳轮21直径,纵向槽23的高度大于压耳轮21厚度。压耳轮21在纵向槽23内上下移动。

[0027]

钢锹的锹裤向下插入夹具1,锹裤套入内筒体19上部,复位弹簧将栓体25向上顶起,挤压内筒体19的上部,内筒体19上部多条纵向的开口槽24向外张开,将钢锹的锹裤涨紧定位。钢锹与夹具1一起随环形传动链移动至抛光机构,完成抛光后离开抛光机构;取下钢锹时,需要外力向下压迫外筒体18底部两侧的压耳轮21,压板26压缩复位弹簧20,与栓体25一起向下移动,内筒体19上部多条纵向的开口槽24向内收缩复位,锹裤与内筒体19之间定位解除,可以从夹具的上面将钢锹取出。

[0028]

所述环形传动链包含传动链27、链轮驱动减速机5、驱动链轮6和链轮驱动电机7,传动链27为环形,与驱动链轮6相匹配,链轮驱动电机7连接链轮驱动减速机5,链轮驱动减速机5的输出连接驱动链轮6,驱动链轮6转动带动传动链27环形移动,传动链上固定排列布置多个夹具1。

[0029]

所述工作台11外设有上下料站位16,上下料站位16处的环形传动链两侧分别设有凸轮压板10,凸轮压板10与凸轮机构连接,凸轮压板10与夹具上的压耳轮21相匹配,将压耳轮21压下。抛光后的钢锹与夹具一起随环形传动链移动到上下料站位16,凸轮机构带动传动链27两侧的凸轮压板10分别压住夹具两侧的压耳轮21,并将压耳轮21压下,内筒体19上部多条纵向的开口槽24向内收缩复位,锹裤与内筒体19之间定位解除,可以从夹具的上面将钢锹取出。

[0030]

所述上下料站位16分为上料部位28和下料部位29,在上料部位28将钢锹插入夹具,在下料部位29将抛光后的钢锹从夹具上取下。

[0031]

所述凸轮压板10与多个夹具的压耳轮21匹配,一块凸轮压板10一次将多个夹具的压耳轮21压下,提高工作效率。

[0032]

本发明涉及的抛光轮上下调整机构及电机2、抛光轮驱动电机3、抛光轮前后进退机构及电机4、链轮驱动减速机5、驱动链轮6、链轮驱动电机7、抛光轮8等等,均为本领域公知公用的设备和机构。

[0033]

为提高抛光效率,环形传动链旁设置多组抛光机构,并通过单片机、上位机或plc控制,同时对多个钢锹进行抛光。

[0034]

所述工作台11通过支架12支撑设置在底板13上。所述立柱14设置在基座15上,基座15位于工作台的周围。

[0035]

一种钢锹智能抛光工艺,采用上述钢锹智能抛光装置,包含如下步骤:在上下料站位16的上料部位28将需要抛光的钢锹逐一插入环形传动链上的的夹具1,钢锹与夹具一起随环形传动链移动到抛光机构,抛光轮驱动电机3驱动抛光轮8转动,完成钢锹抛光;抛光后的钢锹与夹具一起随环形传动链移动到上下料站位16,凸轮机构带动传动链27两侧的凸轮压板10分别压住夹具两侧的压耳轮21,并将压耳轮21压下,夹具将钢锹解除定位,将抛光后的钢锹从夹具上取出;所述上下料站位16分为上料部位28和下料部位

29,在上料部位28将钢锹插入夹具,在下料部位29将抛光后的钢锹从夹具上取出。

[0036]

本发明可以通过单片机、上位机或plc进行智能控制,通过编制程序控制整个抛光过程是本领域普通技术人员公知公用的技术。

[0037]

在实施例中,抛光机构数量为18个,工作台为环状矩形,两个长边的内外两侧共设有16个抛光机构;一个短边设置2个抛光机构,另一个短边为上下料站位。钢锹保持在抛光过程中位置及角度不变。本发明电气及自动化控制系统都是本领域公知公用的,包含无线触摸屏,进行抛光轮的位置设定,及抛光轮的位置补偿的等功能要求。

[0038]

工作过程如下:工作人员站在上下料站位的位置,在这个位置上,在凸轮压板的作用下,夹具处于放松状态,工作人员可以轻松拿下或放上要抛光的钢锹,当铁锹跟随环形传动链转离该位置时,没有凸轮压板作用的夹具的由弹簧释放,卡紧铁锹,环形传动链输送钢锹。根据工艺要求,在相应位置上布置抛光机构,根据plc设定方式,进行调整抛光轮的位置和角度以及抛光轮的上下高度,进行抛光作业,在传送过程中进行多次、多角度、多位置的抛光,抛光完成后随环形传动链移动至下料位置,利用凸轮压板控制,松开钢锹,使之顺利取下,循环工作。

[0039]

环形传动链由变频控制,速度可在触摸屏上设置;触摸屏人机界面与plc进行无线通讯。可按抛钢锹的品种和抛光模式要求,在触摸屏菜单上选择;抛光材料选择耐磨低耗型,抛光轮磨损plc程序自动跟踪补偿。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让