非晶纳米晶粉末包覆方法及电感器制备方法与流程

2021-01-30 02:01:37|

2021-01-30 02:01:37| 287|

287| 起点商标网

起点商标网

[0001]

本发明涉及软磁合金冶金技术领域,具体涉及一种非晶纳米晶粉末包覆方法及电感器制备方法。

背景技术:

[0002]

非晶纳米晶材料具有高的饱和磁感、高磁导率、低矫顽力和低的高频损耗、良好的强硬度、耐磨性及耐腐蚀性、良好的温度及环境稳定性等,其优异的综合性能,代替坡莫合金、硅钢和铁氧体,在电力电子技术中应用,显示出体积小、效率高、节能等特点,在所有的金属软磁材料中具有最佳的性能价格比。

[0003]

绝缘包覆是非晶纳米晶产品制备过程中的关键技术,绝缘包覆层性能是影响磁粉芯高频损耗的重要因素,绝缘包覆层如果包覆不完整或不均匀,将急剧增加磁粉颗粒间的涡流损耗,从而增大磁粉芯的高频损耗。

技术实现要素:

[0004]

本发明的目的在于为克服现有技术的不足而提供一种用于非晶纳米晶粉末包覆方法及电感器制备方法。

[0005]

非晶纳米晶粉末包覆方法,包括以下步骤:

[0006]

s1-1、获取有非晶纳米晶粉末;

[0007]

s1-2、使所得非晶纳米晶粉末与硝酸溶液、丙酮溶液进行混合,所得混合物置于密闭容器中,以水浴恒温加热并作保温处理;

[0008]

s1-3、充分反应处理,而后开启该密闭容器直至丙酮挥发,获得有包覆粉末。

[0009]

进一步地,于步骤s1-2中,所述水浴恒温加热的加热温度范围是55~80度。

[0010]

进一步地,于步骤s1-2中,所述保温处理时间为25~40min。

[0011]

进一步地,于步骤s1-2中,所述混合过程中,所述硝酸溶液其占所述非晶纳米晶粉末的质量比为1.2~2.4wt%;所述丙酮溶液其占所述非晶纳米晶粉末的质量比为30~40wt%。

[0012]

进一步地,于步骤s1-3中,所述充分反应处理过程包括以磁力搅拌子对所述密闭容器中的混合物进行充分搅拌。

[0013]

进一步地,于步骤s1-3中,所述充分反应处理过程包括以超声波对该密闭容器内部输出,令其中混合物作超声分散混合。

[0014]

一种电感器制备方法,其包括以下步骤:

[0015]

s1、应用有如上述所述的非晶纳米晶粉末包覆方法进行非晶纳米晶粉末的绝缘包覆处理,以得到有包覆粉末;其应用所述非晶纳米晶粉末呈球型状,由水雾化制备方法所制得;并所得的非晶纳米晶粉末进行有预退火处理。所述预退火处理过程包括以400~500摄氏度对所述非晶纳米晶粉末持续加热50~80min。

[0016]

s2、使所得包覆粉末进行粘结固定,并压制成型处理,以得到有电感器。

[0017]

本发明的有益效果在于:

[0018]

通过该非晶纳米晶粉末包覆方法的应用,使其制备所得的非晶纳米晶粉末具有钝化效果好,形成的钝化膜具有包覆规则均匀的特点;且包覆所得的非晶纳米晶粉末绝缘效果佳,具有较高耐压效果。

[0019]

基于预退火处理的电感器制备方法应用,使其制备所得的电感器产品具有低损耗、高磁导率的特点。

附图说明

[0020]

图1为本发明的非晶纳米晶粉末预退火处理后的xrd图;

[0021]

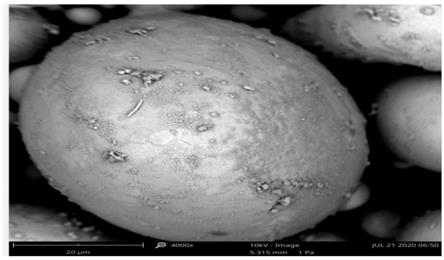

图2为本发明的非晶纳米晶粉末其绝缘包覆处理后的包覆状态特征图;

[0022]

图3为非晶纳米晶粉末其采用现有技术的磷酸钝化绝缘包覆处理后的包覆状态特征图。

[0023]

图4为不同粉料一体成型电感器在1mhz下的损耗图。

具体实施方式

[0024]

为了使本发明的技术方案、目的及其优点更清楚明白,以下结合附图及实施例,对本发明进行进一步的解释说明。

[0025]

本发明的一种电感器制备方法,包括以下流程步骤:

[0026]

(1)取母合金经水雾化法处理,以得到有呈球型状的非晶纳米晶粉末。

[0027]

(2)使非晶纳米晶粉末进行预退火处理,以消除水雾化过程中产生的冷却应力。

[0028]

(3)使预退火处理后的非晶纳米晶粉末作绝缘包覆处理,以得到有包覆粉末。

[0029]

(4)使包覆粉末加入粘结剂以定型处理,并以造粒机进行造粒,得到有定型粉末。

[0030]

(5)对所得定型粉末加入有润滑剂并进行搅拌混合,得到有成品粉末。

[0031]

(6)绕制设置有线圈并焊接成型,所得成型线圈植入模具后填充有所述成品粉末以进行压制,压制成型后得到有电感器毛坯。

[0032]

(7)使电感器毛坯经烘烤固化,以得到有成品的电感器。

[0033]

其中,上述流程步骤(2)中,基于其晶化温度的限定,使所述预退火处理温度控制在晶化温度-100摄氏度的范围以持续加热。以晶化温度为550摄氏度为例,则优选其预退火处理温度为450摄氏度,并使其持续加热时间优选为60min。

[0034]

以下列出有相应非晶纳米晶粉末其预退火处理的相关实验数据:

[0035]

[0036]

上述流程步骤(3)中,其绝缘包覆处理过程,可应用有一种非晶纳米晶粉末包覆方法,该方法步骤如下:

[0037]

a1、将所得非晶纳米晶粉末与硝酸溶液及丙酮溶液进行混合,所得混合物置于密闭容器中,以水浴恒温加热并作保温处理;其水浴恒温加热的加热的温度优选为60摄氏度;其保温处理时间优选为30min。

[0038]

a2、对密闭容器内的混合物作搅拌处理,以使其内混合物之间作充分反应;其搅拌处理方式可选择为以磁力搅拌子对所述密闭容器中的混合物进行充分搅拌或以超声波对该密闭容器内部输出,令其中混合物作超声分散混合;则基于硝酸溶液作为钝化剂的应用,使该非晶纳米晶粉末表面将产生有一层均匀的氧化膜,形成有包覆粉末。

[0039]

a3、充分反应后,开启密闭容器,令其中的丙酮向外挥发;取出其中的包覆粉末即可。

[0040]

其中,作为优选实施方式,以所述非晶纳米晶粉末质量为基准,所述硝酸溶液其占所述非晶纳米晶粉末的质量比为1.2~2.4wt%,该硝酸溶液可选为浓度68%的浓硝酸;所述丙酮溶液其占所述非晶纳米晶粉末的质量比为30~40wt%。此过程中并未有产生相应的硝酸反应废液,并未造成环境污染。

[0041]

以下列出有相应非晶纳米晶材料其绝缘包覆处理所制的压制电感试验环相关性能数据作验证参考:(压制成环14*8mm,压力600mpa,180℃烘烤)

[0042][0043]

显然地,硝酸钝化方案相对于磷酸钝化方案具有绝缘耐压更高,磁导率相当的优点。

[0044]

以下提供有不同浓度条件下的压制电感试验环测试的结果:

[0045][0046][0047]

上述流程步骤(4)中,其所应用的粘结剂材料选用为有机硅树脂、环氧树脂及固化剂混合组成,以质量份数而言,其配比为有机硅树脂:环氧树脂:固化剂=14.5:3:1。该粘结剂材料占所述非晶纳米晶粉末的质量比为1.0-5wt%。

[0048]

上述流程步骤(4)中,其所选用的润滑剂为硬脂酸锌。

[0049]

上述流程步骤(6)中,其压制成型压力控制在500-800mpa。

[0050]

以下提供有非晶粉料与晶态粉料压环试验性能对比情况:

[0051][0052]

以上所述仅为本发明的优选实施方式,对于本技术领域的技术人员,在不脱离本发明的实施原理前提下,依然可以对所述实施例进行修改,而相应修改方案也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让