一种BN纳米片/铝基复合材料的制备方法与流程

2021-01-30 02:01:04|

2021-01-30 02:01:04| 301|

301| 起点商标网

起点商标网

一种bn纳米片/铝基复合材料的制备方法

技术领域

[0001]

本发明涉及一种bn纳米片/铝基复合材料的制备方法。

背景技术:

[0002]

随着纳米技术的发展,以cnts、石墨烯(graphite)和氮化硼纳米管(bnnts)为主的纳米增强体具有十分优异的刚度、强度和功能特性的纳米材料,将他们与铝基体复合,有望在宏观上发挥这些优异性能,获得很高的增强效率和增强效果。另一方面,纳米尺寸的增强体和基体结构能够在铝基中发挥尺寸效应,通过发挥材料中的位错、晶界等微观缺陷、应力-应变分配行为等方面的作用来调控材料性能。纳米增强金属基复合材料具有诱人的潜力但是其目前仍存在主要问题。一是纳米增强体表面能大,导致在复合材料中容易团聚,难于制备均匀的复合材料;二是纳米级增强体一般与基体的润湿性较差,难于形成较强的界面结合,导致制备的复合材料不能有很好力学性能。

[0003]

目前金属基复合材料的制备方法主要有固相法和液相法。固相法主要包括各种粉末冶金法以及放电等离子烧结法(sps),液相法主要包括搅拌铸造、挤压铸造、无压浸渗等。与其他制备方法比较sps制备方法具有它具有升温速度快、烧结时间短、组织结构可控等特点,可以制备致密的复合材料。

[0004]

纳米级别的氮化硼主要分为氮化硼纳米管和氮化硼纳米片两种。bn纳米片是有几层单层氮化硼纳米片片构成的,类似于石墨烯,相当于c原子依次被b和n原子取代。氮化硼纳米片与石墨烯相比,氮化硼纳米片之间的b原子和n原子之间的键合较石墨烯中的c原子和c原子之间的键合更强,因此氮化硼纳米片一般层数很多,因此氮化硼纳米片的分散相对更难。bn纳米片具有高的力学性能,高达1tpa的弹性模量和33gpa抗拉强度,因此可以作为理想的增强体。目前国内外关于bn金属基复合材料的研究较少。主要原因是bn与al之间的润湿性不好,界面结合较差,现有采用半固态烧结条件制备的氮化硼纳米片增强铝基复合材料,由于前期球磨过程氮化硼纳米片没有很好的分散,导致复合材料中的氮化硼纳米片易团聚,使得复合材料的性能下降。

技术实现要素:

[0005]

本发明的目的是解决现有制备的氮化硼纳米片增强铝基复合材料的力学性能不好的问题,而提供一种bn纳米片/铝基复合材料的制备方法。

[0006]

本发明一种bn纳米片/铝基复合材料的制备方法,按以下步骤进行:

[0007]

一、称料:按质量分数称取0.1%-10%的bn纳米片和90%-99.9%的含铝材料;

[0008]

二、混料:将含铝材料放入球磨罐中,加入过程控制剂,利用行星球磨机进行初步球磨,其中球磨的球料比为10:1,球磨机的转速为150-200r/min,球磨时间为1-5小时;然后加入bn纳米片,利用行星球磨机进行高能球磨,得到混合粉末;其中高能球磨的球料比为10:1,球磨机的转速为350-450r/min,球磨时间为1-5小时;

[0009]

三、干燥:将混合粉末取出放入托盘中,置于干燥箱中进行充分干燥,取出得到干

燥好的混合粉末;

[0010]

四、制备:将干燥好的混合粉末放入石墨模具中,随后将模具放入放电等离子烧结炉内进行烧结,然后随炉冷却,即得到bn纳米片/al复合材料。

[0011]

本发明选用sps方法制备bn纳米片/al复合材料,为制备bn纳米片/al复合材料找到了新的制备方法,能制备组织均匀的bn纳米片/al复合材料,所制备的复合材料具有较高的弯曲强度。

[0012]

本发明的所述技术方案有如下优点:

[0013]

1、本发明方法制备的bn纳米片/al复合材料的增强体质量分数能在很大范围内变化(0.1%-10%),可有多种选择。

[0014]

2、本发明方法的能够通过分步球磨使得纳米片在复合材料中分散均匀,第一步低速球磨可以使得球状铝粉片状化,增加铝粉的比表面积,有利于第二步球磨过程中氮化硼在铝粉表面附着,同时第二步高速球磨有利于硼纳米片在铝粉中均匀分布,从而提高复合材料的力学性能。

[0015]

3、本发明制备出的bn纳米片/al复合材料力学性能优异。所制备的质量分数为3%的bn纳米片/1060al复合材料的弯曲强度达到了560mpa。

附图说明

[0016]

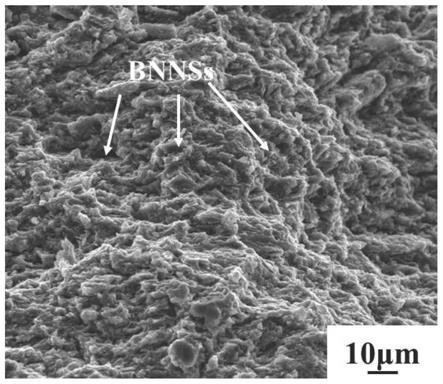

图1为试验一制备的bn纳米片/1060al复合材料三点弯曲断口形貌;

[0017]

图2为对比试验一制备的复合材料的三点弯曲断口形貌;

[0018]

图3为对比试验二制备的复合材料的三点弯曲断口形貌;

[0019]

图4为试验二制备的bn纳米片/1060al复合材料三点弯曲断口形貌。

具体实施方式

[0020]

具体实施方式一:本实施方式一种bn纳米片/铝基复合材料的制备方法,按以下步骤进行:

[0021]

一、称料:按质量分数称取0.1%-10%的bn纳米片和90%-99.9%的含铝材料;

[0022]

二、混料:将含铝材料放入球磨罐中,加入过程控制剂,利用行星球磨机进行初步球磨,其中球磨的球料比为10:1,球磨机的转速为150-200r/min,球磨时间为1-5小时;然后加入bn纳米片,利用行星球磨机进行高能球磨,得到混合粉末;其中高能球磨的球料比为10:1,球磨机的转速为350-450r/min,球磨时间为1-5小时;

[0023]

三、干燥:将混合粉末取出放入托盘中,置于干燥箱中进行充分干燥,取出得到干燥好的混合粉末;

[0024]

四、制备:将干燥好的混合粉末放入石墨模具中,随后将模具放入放电等离子烧结炉内进行烧结,然后随炉冷却,即得到bn纳米片/al复合材料。

[0025]

本实施方式的所述技术方案有如下优点:

[0026]

1、本实施方式方法制备的bn纳米片/al复合材料的增强体质量分数能在很大范围内变化(0.1%-10%),可有多种选择。

[0027]

2、本实施方式方法的能够通过分步球磨使得纳米片在复合材料中分散均匀,第一步低速球磨可以使得球状铝粉片状化,增加铝粉的比表面积,有利于第二步球磨过程中氮

化硼在铝粉表面附着,同时第二步高速球磨有利于硼纳米片在铝粉中均匀分布,从而提高复合材料的力学性能。

[0028]

3、本实施方式制备出的bn纳米片/al复合材料力学性能优异。所制备的质量分数为3%的bn纳米片/1060al复合材料的弯曲强度达到了560mpa。

[0029]

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述bn纳米片的厚度为10-80nm。其他与具体实施方式一相同。

[0030]

具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一所述含铝材料为铝粉或铝合金粉;其中铝合金为1xxx系铝合金、2xxx系铝合金、3xxx系铝合金、4xxx系铝合金、5xxx系铝合金、6xxx系铝合金或7xxx系铝合金。其他与具体实施方式一或二相同。

[0031]

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一中按质量分数称取3%的bn纳米片和97%的含铝材料。其他与具体实施方式一至三之一相同。

[0032]

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤一中按质量分数称取5%的bn纳米片和95%的含铝材料。其他与具体实施方式一至四之一相同。

[0033]

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二中过程控制剂与含铝材料的质量比为(1-10):100,过程控制剂为二甲基硅油或硬脂酸。其他与具体实施方式一至五相同。

[0034]

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤三中充分干燥方法为:干燥箱保持30℃恒温,干燥时间为24-48小时。其他与具体实施方式一至六相同。

[0035]

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四种的烧结方法为:抽真空或在惰性气体保护下,施加轴向压力为30-50mpa,以100℃/min升温至500-600℃并保温5-20min,脉冲条件ton:toff=2:1,其他与具体实施方式一至七之一相同。

[0036]

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四中施加轴向压力为40mpa。其他与具体实施方式一至八之一相同。

[0037]

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四中以100℃/min升温至570℃。其他与具体实施方式一至九之一相同。

[0038]

为验证本发明的有益效果进行了以下试验:

[0039]

试验一:质量分数为0.5%的bn纳米片/1060al复合材料的制备方法是按以下步骤实现:

[0040]

一、称料:按质量分数称取0.5%的bn纳米片和99.5%的1060al粉末,bn纳米片的厚度为50nm;

[0041]

二、混料:第一步将1060al粉放入球磨罐中,加入硬脂酸作为过程控制剂,硬脂酸与1060al粉的质量比为1:10,利用行星球磨机进行球磨,转速为150r/min,球磨1.5h;第二步加入bn纳米片,利用行星球磨机进行高能球磨,球磨1.5h,转速为300rpm/min,得到混合粉末。球料比均为10:1。

[0042]

三、干燥:将混合粉末取出放入托盘中,置于干燥箱中进行充分干燥,干燥箱保持30℃恒温,干燥时间36小时,得到干燥好的粉末。

[0043]

四、制备:将干燥好的混合粉末从干燥箱中取出,放入石墨模具中,随后将模具放入放电等离子烧结炉内进行烧结。烧结前炉内真空至2pa,对粉末施加轴向压力为40mpa、以100℃/min升温至550℃并保温5min,制备好的复合材料随炉冷却后取出。

[0044]

对本试验制备的质量分数为0.5%的bn纳米片/1060al复合材料进行三点弯曲实验,所制备的bn纳米片/1060al复合材料经过退火处理后其弯曲强度达到了497mpa;其中退火是将制备的复合材料在340℃保温,保温时间为1h。图1为其弯曲断口形貌的sem照片,从可以看出,复合材料烧结致密,断口处可以看到一些韧窝,断裂方式为塑性断裂。

[0045]

对比试验一:质量分数为0.5%的bn纳米片/1060al复合材料的制备方法是按以下步骤实现:

[0046]

一、称料:按质量分数称取0.5%的bn纳米片和99.5%的1060al粉末,bn纳米片的厚度为50nm;

[0047]

二、混料:将1060al粉与bn纳米片同时放入球磨罐中,加入硬脂酸作为过程控制剂,硬脂酸与1060al粉的质量比为1:10,利用行星球磨机进行球磨,转速为300r/min,球磨1.5h得到混合粉末。球料比均为10:1。

[0048]

三、干燥:将混合粉末取出放入托盘中,置于干燥箱中进行充分干燥,干燥箱保持30℃恒温,干燥时间36小时,得到干燥好的粉末。

[0049]

四、制备:将干燥好的混合粉末从干燥箱中取出,放入石墨模具中,随后将模具放入放电等离子烧结炉内进行烧结。烧结前炉内真空至2pa,对粉末施加轴向压力为40mpa、以100℃/min升温至550℃并保温5min,制备好的复合材料随炉冷却后取出。

[0050]

对本试验制备的质量分数为0.5%的bn纳米片/1060al复合材料进行三点弯曲实验,所制备的bn纳米片/1060al复合材料经过退火处理后其弯曲强度为134mpa;其中退火是将制备的复合材料在340℃保温,保温时间为1h。图2为其弯曲断口形貌的sem照片,在断口处没有发现韧窝,复合材料发生脆性断裂。主要原因球磨过程中,bn纳米片没有很好的分散,导致复合材料中bn纳米片容易团聚。

[0051]

对比试验二:质量分数为0.5%的bn纳米片/1060al复合材料的制备方法是按以下步骤实现:

[0052]

一、称料:按质量分数称取0.5%的bn纳米片和99.5%的1060al粉末,bn纳米片的厚度为50nm;

[0053]

二、混料:将1060al粉与bn纳米片同时放入球磨罐中,加入硬脂酸作为过程控制剂,硬脂酸与1060al粉的质量比为1:10;利用行星球磨机进行球磨,转速为300r/min,球磨1.5h得到混合粉末。球料比均为10:1。

[0054]

三、干燥:将混合粉末取出放入托盘中,置于干燥箱中进行充分干燥,干燥箱保持30℃恒温,干燥时间36小时,得到干燥好的粉末。

[0055]

四、制备:将混合粉末,置于钢模具中,以500mpa的压力预压成型,然后将预制块半固态烧结,烧结温度为600℃,时间60分钟,继续对复合材料进行热挤压变形,挤压比为13:1,得到挤压后复合材料。

[0056]

对本试验制备的质量分数为0.5%的bn纳米片/1060al复合材料进行三点弯曲实验,半固态烧结所制备的bn纳米片/1060al复合材料经过热挤压+退火处理后其弯曲强度为303mpa;其中退火是将制备的复合材料在340℃保温,保温时间为1h。图3为其弯曲断口形貌

的sem照片,在断口处没有发现明显的孔洞,复合材料发生脆性断裂。复合材料中bn纳米片分散效果差,导致其在后续的热挤压很难变形,使得挤压后得到的复合材料中存在裂纹,复合材料性能下降。

[0057]

试验二:质量分数为3%的bn纳米片/1060al复合材料的制备方法是按以下步骤实现:

[0058]

一、称料:按质量分数称取3%的bn纳米片和97%的1060al粉末,bn纳米片的厚度为50nm。

[0059]

二、混料:第一步将1060al粉放入球磨罐中,加入硬脂酸作为过程控制剂,硬脂酸与1060al粉的质量比为1:10,利用行星球磨机进行球磨,转速为150r/min,球磨1.5h,球料比为10:1;第二步加入0.5%bn纳米片,利用行星球磨机进行高能球磨,转速为300rpm/min,球磨1.5h,球料比为10:1,得到混合粉末。

[0060]

三、干燥:将混合粉末取出,将粉末放入托盘中,置于干燥箱中进行充分干燥,干燥箱保持30℃恒温,干燥时间48小时。

[0061]

四、制备:将干燥好的混合粉末从干燥箱中取出,放入石墨模具中,随后将模具放入放电等离子烧结炉内进行烧结。烧结前炉内真空至2pa,对粉末施加轴向压力为40mpa、以100℃/min升温至600℃并保温10min,制备好的复合材料随炉冷却后取出。

[0062]

对本试验制备的质量分数为3%的bn纳米片/1060al复合材料进行三点弯曲实验,所制备的bn纳米片/al复合材料经过退火处理后其弯曲强度达到了560mpa;其中退火是将制备的复合材料在340℃保温,保温时间为1h。图4为其弯曲断口形貌的sem照片,从可以看出,复合材料烧结致密,可以看到断口有一些韧窝,断裂方式为塑性断裂。

[0063]

由试验一、对比试验一和对比试验二可知,本发明方法通过分步球磨使得纳米片在复合材料中分散均匀,第一步球磨使得球状铝粉片状化,增加铝粉的比表面积,有利于第二步球磨过程中增加氮化硼纳米片的附着面积,使得氮化硼纳米片在铝粉中均匀分布,提高了所制备复合材料的力学性能。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让