一种轻质高强防护复合材料及其制备方法与流程

2021-01-30 02:01:13|

2021-01-30 02:01:13| 518|

518| 起点商标网

起点商标网

[0001]

本发明属于防护材料技术领域,特别涉及一种轻质高强防护复合材料及其制备方法。

背景技术:

[0002]

装甲防护的基本原理是消耗射弹能量、使射弹减速并达到无害。传统的金属工程材料一般是通过发生塑性变形来吸收能量,而陶瓷材料则是通过微破碎过程吸收能量。随着装甲系统轻量化、高效化的发展需求,防弹陶瓷的优越性愈加凸显。其主要优势是强硬度高、密度小等,但易破碎、抗多发打击性能弱的劣势在一定程度上限制了其应用。目前,防弹陶瓷主要朝着提高抗多发打击性能、减轻质量及降低成本这三个方面进行。目前制备防护装甲材料时,通常将小块排布的陶瓷面板与金属背板结合成陶瓷复合靶板,以克服陶瓷由于拉应力引起的失效,并确保弹丸侵彻时只粉碎单块而不破坏装甲整体。

[0003]

在20世纪60年代,b4c最先用于设计防弹背心,之后装配到飞机飞行员的座椅上。b4c陶瓷的硬度仅次于金刚石,达努氏硬度2900以上,且其密度低(2.5g/cm3),特别适合军用飞机作防弹面板材料。20世纪90年代,美国科学家首次利用梯度功能材料设计装甲,提出了梯度装甲的概念。材料中陶瓷颗粒体积含量沿厚度连续变化,使其面板接近于陶瓷材料的性能、背板类似于金属材料性能。gupta等运用放电等离子烧结法制得tib

2-ti功能梯度材料,通过小口径射弹冲击的弹道深度测试,得到tib

2-ti和tib2基复合材料的弹道效率在5.1~5.9,比tib2基复合材料的弹道深度更小、效率更高、防弹性能更佳。之后,美军直升机广泛采用陶瓷-轻金属和陶瓷-复合材料,作为黑鹰(uh-60)、阿帕奇(ah-64)和支努干(ch-47)等军用直升机的防护装甲,用较轻便的防护重量获得较高的防护水平。

[0004]

2016年,中国陆航的武直10在座舱肩膀两侧加装了防弹陶瓷装甲板,可抗12.7mm大口径机枪子弹的打击,提高了飞行员的防护能力。目前国内型号上普遍采用b4c防弹复合材料装甲板作为直升机驾驶员座椅防护设计,具有防12.7mm穿甲燃烧弹的能力,面密度为45kg/m2左右,可抵御1次打击,后续的座椅采用的装甲基本沿袭这一技术。但因b4c陶瓷的韧性较差,抗多次打击能力不足,而其复合装甲背板材料——高密度聚乙烯板虽然有高的强度和韧性,但刚度不足,难以为陶瓷面板提供足够的支撑,陶瓷的防弹作用无法得到充分发挥。所以,非常有必要打破传统的设计和用材方式,将更轻、更强、更韧的材料应用于直升机防弹系统以提高其抗弹击能力,满足提高新一代战机的主要作战任务。

[0005]

喷涂是通过在材料表面制备材料保护涂层与功能涂层。例如,wc耐磨性好,可以和ni基材料良好地润湿。在ni基材料中涂覆wc后,形成wc/ni层,耐磨性能和硬度明显好于单纯的ni板。粉体与金属基体的结合力更好,喷涂可以制备从超过50%孔隙缺陷含量到接近完全致密的任意材料的涂层,形成的表面硬质致密均匀。当材料中不存在明显的离散界面,材料之间的阻抗变化被减弱,界面剪切耦合特性变好,材料本身易于在金属表面附着。这有效解决了界面问题和阻抗匹配问题对传统陶瓷/金属复合装甲抗弹性能的影响。因此,利用热喷涂技术,在轻质金属表面团聚烧结陶瓷-金属混合物粉体,可以形成高强硬度、高弹性

模量的抗弹层。不仅可以在整个零件表面制备涂层、也可以在表面的有限局部制备涂层,具有良好的灵活性,可以加工大型复杂构件,实现抗弹性能进一步提升。

技术实现要素:

[0006]

本发明是要解决传统陶瓷及陶瓷复合防护材料抗多发弹能力较差、层间结合力低、制备工艺复杂的问题,提供一种适用于大尺寸、复杂形状的轻质防护复合材料及其制备方法。

[0007]

为了达到上述目的,本发明采用的技术方案如下:

[0008]

一种轻质高强防护复合材料,该材料为陶瓷与轻质金属复合的防护材料,由高强度、高弹性模量和高硬度的涂层与轻质金属层组成。所述的涂层为抗弹层,是由陶瓷-金属团聚烧结粉体、或陶瓷-金属团聚烧结粉体与钛粉混合物,采用热喷涂技术,均匀热喷涂于轻质金属表面复合形成的,喷涂厚度为0.1~5mm。所述的轻质金属层中的金属材质为铝合金、镁合金或钛合金中的一种或几种组合,厚度为1~100mm。

[0009]

所述的陶瓷-金属团聚烧结粉体包括wc-ni、wc-co、b4c-ni、b4c-co,其中,所述陶瓷-金属团聚烧结粉体内部为wc或b4c陶瓷,陶瓷-金属团聚烧结粉体外部为ni或co金属材料,所述陶瓷-金属团聚烧结粉体的单颗粒直径10nm~100μm。

[0010]

所述陶瓷-金属团聚烧结粉体与钛粉混合物中,钛粉占二者总质量的20%~80%。

[0011]

进一步的,所述的热喷涂技术包括火焰喷涂、超音速火焰喷涂、电弧喷涂、或等离子喷涂等。

[0012]

进一步的,所述的热喷涂技术使得陶瓷粉体外表面金属材料熔化,陶瓷粉体之间相互致密连接,致密度为95~99.9%,陶瓷粉体与轻质金属基材表面也由粉体表层金属连接。

[0013]

进一步的,所述的轻质金属可通过轧制、热压或者焊接等加工工艺,采用一种或几种组合制成板材、曲面、头盔状以及其他复杂形状构件,用做本发明轻质金属构件基材。

[0014]

上述一种轻质高强防护复合材料的制备方法,包括如下步骤:

[0015]

(1)将陶瓷粉体过筛,一种或多种配比好,并置于干燥炉中烘干待用;

[0016]

(2)通过轧制、热压或者焊接等加工工艺,将轻质金属制成板材、曲面、头盔状以及其他复杂形状构件,用200#、400#砂纸依次对表面进行细磨,随后用丙酮、清水超声清洗轻质金属构件基材表面,吹干待用;

[0017]

(3)对轻质金属构件表面进行喷砂处理;

[0018]

(4)将陶瓷粉末放入粉末喷涂装置,陶瓷粉末喷涂装置可以为等离子喷涂、电弧喷涂、火焰喷涂或超音速火焰喷涂等;在轻质金属构件基材表面进行热喷涂,喷涂距离100-400mm,喷涂过程为逐层喷涂,每道次涂层厚度0.05~0.5mm,每道次宽度1~10mm,总厚度为0.1~5mm,金相孔隙率小于0.5%。陶瓷粉体外表面金属材料在热喷涂下熔化,起到了陶瓷粉体之间连接和与轻质金属基材有效结合的作用。

[0019]

本发明与现有技术相比,有益效果为:本发明通过梯度功能复合材料的设计理论,利用热喷涂技术,将陶瓷-金属团聚烧结粉体致密均匀地分布在轻质金属板上。热喷涂的热量可以熔化粉体外表面的金属材料,实现基体材料到涂层的成分梯度渐变,获得更加紧密的连接。内部的残余应力、热应力以及裂纹驱动力减小,多层结构复合防护材料的层间结合

力会大大增强。采用机械臂操控热喷涂过程,工艺灵活,可以满足表面硬质陶瓷粉体之间相互连接均匀致密。作为韧性吸能层,轻质金属基板对陶瓷施加了约束,起到了支撑作用,解决传统陶瓷及陶瓷复合防护材料抗多发弹能力较差的问题;轻质金属基板有利于加工成形,满足不同形态复杂构件的大批量制备。强高硬的陶瓷粉体与轻质金属基体的高塑韧特点互补,通过热喷涂熔化粉体外层金属增强层间连接,不必单纯通过增加金属基板的重量来提高防护能力,使得其在重量上不断减轻,更有利于防护装备的机动性。热喷涂后的陶瓷与轻质金属复合的防护材料致密性好,能够展现出优异的抗弹性能(特别是抗多发弹性能)和抗冲击性能。该材料将传统的陶瓷-背板复合装甲与梯度功能材料的设计思想很好的结合在一起,也突破了陶瓷-背板结构层间结合力低、制备工艺复杂等缺陷,形成陶瓷/金属复合的新方向,展现出更加广阔的应用空间。

附图说明

[0020]

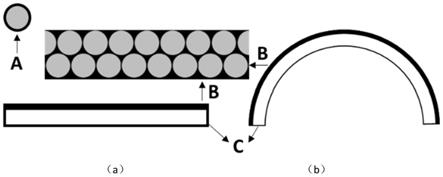

图1(a)、图1(b)分别为喷涂有陶瓷-金属团聚烧结粉体涂层的轻质金属构件的俯视图、正视图。其中a为陶瓷-金属团聚烧结的粉体,内部为wc或b4c等陶瓷,外部为ni、co等金属材料。b为轻质金属构件表面的涂层(陶瓷-金属团聚烧结粉体),c为不同形态的轻质金属构件;

[0021]

图2(a)、图2(b)分别为喷涂有陶瓷-金属团聚烧结粉体和钛粉混合物涂层的轻质金属构件的俯视图、正视图。其中a为陶瓷-金属团聚烧结的粉体,内部为wc或b4c等陶瓷,外部为ni、co等金属材料。b为轻质金属构件表面的涂层,c为不同形态的轻质金属构件,d为钛粉;

[0022]

图3为喷涂有表面涂层的轻质金属板与其他金属板热压烧结后,得到的复合材料的正视图。其中b为轻质金属构件表面的涂层(陶瓷-金属团聚烧结粉体、或陶瓷-金属团聚烧结粉体与钛粉混合物),c为轻质金属板材,e为另一种轻质金属板材。

具体实施方式

[0023]

以下结合具体实施例对本发明做进一步说明。

[0024]

实施例一:一种涂覆陶瓷-金属团聚烧结粉体的轻质金属复合防护材料及其制备方法具体按以下步骤进行:

[0025]

(1)将团聚烧结的b4c-co粉体过筛,置于干燥炉中烘干待用;

[0026]

(2)采用200#、400#砂纸依次对7075铝合金板材表面进行细磨,随后用丙酮、清水超声清洗板材表面,吹干后表面进行喷砂处理;

[0027]

(3)将b4c-co陶瓷粉末放入粉末喷涂装置,采用超音速火焰喷涂技术在3mm厚的7075铝合金板材表面喷涂陶瓷层,喷射距离为150mm,每道次涂层厚度0.05mm,每道次宽度10mm形成的涂层厚度为0.5mm,金相孔隙率小于0.2%。

[0028]

(4)陶瓷粉体外表面的金属ni在高温下熔化,附着在7075铝合金表面,陶瓷粉体之间也由ni连接,形成紧密结合的整体,进而陶瓷粉体层与轻质金属基体形成良好的强硬和软韧性能梯度,以高强度高硬度的陶瓷粉体层作为迎弹面,可有效碎弹,轻质金属基材作为缓冲吸能层,增加防护效能。这种以团聚烧结陶瓷粉体喷涂在轻质金属表面,形成的复合材料,各组分之间结合力好,能够有效提升抗多发弹打击能力。

[0029]

实施例二:

[0030]

(1)将团聚烧结的b4c-ni粉体过筛,置于干燥炉中烘干待用;

[0031]

(2)将通过热压工艺制备的20mm厚铝钛叠层复合材料板材表面,用200#、400#砂纸依次对表面进行细磨,随后用丙酮、清水超声清洗铝钛叠层复合材料板材表面,吹干待用;

[0032]

(3)将b4c-ni陶瓷粉末放入粉末喷涂装置,采用等离子喷涂技术在20mm厚的叠层复合材料表面进行喷涂陶瓷层,喷射距离为400mm,每道次涂层厚度0.5mm,每道次宽度1mm形成的涂层厚度为5mm,金相孔隙率小于0.5%,最终获得表面硬质陶瓷强化的铝钛叠层复合材料。

[0033]

实施例三:

[0034]

(1)将团聚烧结的wc-co与钛粉的混合粉体过筛,置于干燥炉中烘干待用,钛粉质量占混合粉体质量的20%;

[0035]

(2)将通过轧制和热压工艺制备的tc4钛合金头盔状构件表面,用200#、400#砂纸依次对表面进行细磨,随后用丙酮、清水超声清洗头盔状表面,吹干待用;

[0036]

(3)将wc-co与钛粉的混合粉体放入粉末喷涂装置,采用电弧喷涂技术在20mm厚的叠层复合材料表面进行喷涂陶瓷层,喷射距离为200mm,每道次涂层厚度0.2mm,每道次宽度5mm形成的涂层厚度为2mm,金相孔隙率小于0.4%,最终获得表面硬质陶瓷强化的tc4钛合金头盔。

[0037]

实施例四

[0038]

一种使用涂覆陶瓷-金属团聚烧结粉体的轻质金属板制备“三明治”叠层复合材料及其制备方法具体按以下步骤进行:

[0039]

(1)将团聚烧结的wc-ni与钛粉的混合粉体过筛,置于干燥炉中烘干待用,钛粉质量占混合粉体质量的80%;

[0040]

(2)采用200#、400#砂纸依次对4mm厚钛合金板材表面进行细磨,随后用丙酮、清水超声清洗板材表面,吹干后表面进行喷砂处理;

[0041]

(3)将wc-ni与钛粉的混合粉体放入粉末喷涂装置,采用火焰喷涂技术在钛合金板表面进行喷涂陶瓷层,喷射距离为300mm,每道次涂层厚度0.3,每道次宽度5mm形成的涂层厚度为0.3mm,金相孔隙率小于0.3%,获得表面硬质陶瓷强化的钛合金板。

[0042]

(4)进一步的,取1mm的纯铝金属板用400#砂纸进行细磨,随后用丙酮、清水超声清洗板材表面,吹干备用;

[0043]

(5)取两片表面硬质陶瓷强化的钛合金板,将带有粉体涂层面相向放置,然后将纯铝金属板置于两板之间,形成一个三层结构;

[0044]

(6)将上述结构置于热压设备中,在600℃~900℃下保温240min,同时整个保温过程加压30mpa。金属层和陶瓷层之间发生扩散反应,最终得到冶金结合的具有金属层-陶瓷层-金属层“三明治”结构的叠层材料。这种金属/陶瓷复合材料可应用到需要防护的部件中。

[0045]

以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让