一种可应用于钕铁硼的耐蚀、耐磨复合镀层及其制备方法与流程

2021-01-30 02:01:43|

2021-01-30 02:01:43| 336|

336| 起点商标网

起点商标网

[0001]

本发明涉及金属磁体处理技术领域,更具体的,涉及一种可应用于钕铁硼的耐蚀、耐磨复合镀层及其制备方法。

背景技术:

[0002]

钕铁硼永磁材料以优异的性能,是目前使用量最大的稀土永磁材料,已被广泛应用于计算机、电动机、风力发电机、电动汽车、仪器仪表、磁传动轴承、高保真扬声器、核磁共振成像仪和航天航空导航器等各行各业,在磁悬浮列车等新兴技术领域具有巨大的潜在应用前景。我国凭借稀土资源优势和生产成本优势,大力发展钕铁硼磁体产业,已成为世界第一生产大国和消费大国。

[0003]

而钕铁硼永磁材料的表面处理对其性能具有重要的影响,现有的表面处理有电镀、化学镀、电泳、真空沉积、涂料涂装等,传统电镀工艺获得的金属性镀层耐磨性较差,而真空镀膜技术除了镀金属性膜层外,还可以制备金属-非金属合金(如tin)、非金属合金(如sic)等膜层,但真快镀膜设备成本高、效率低。以nicuni+tin为例,如全程采用真空镀模式,则需要单独真空镀ni设备、镀cu设备和镀tin设备,设备间切换需等待真空度、升降温,效率低、成本高。这些传统的单一表面处理方法都会导致制备的表面覆层耐腐蚀性能和耐磨性能有限,因此开发一种新型的复合镀层用于金属磁体表面以提升其耐腐蚀性能和耐磨性能是当下的急切需求。

技术实现要素:

[0004]

发明要解决的技术问题

[0005]

本发明的目的是针对现有技术中钕铁硼等金属磁体材料表面处理后耐磨性和耐蚀性较差的技术问题,提供一种可应用于钕铁硼的耐蚀、耐磨复合镀层及其制备方法,通过设计特定的制备方法制得的复合镀层结构能够有效地提升其耐磨性和耐蚀性。

[0006]

技术方案

[0007]

本发明提供一种可应用于钕铁硼的耐蚀、耐磨复合镀层的制备方法,先通过电镀对金属磁体表面镀覆金属镀层,再通过真空镀在金属镀层表面镀覆二次镀层;所述二次镀层为非金属合金层和/或金属层和/或金属氧化物层和/或金属氮化物层。

[0008]

优选地,所述金属镀层为单层或多层;

[0009]

和/或所述金属镀层为锌、镍、铜、锡、锌镍合金、锌铁合金、镍磷合金中的一种或多种;

[0010]

和/或所述金属镀层的厚度为5-20μm。

[0011]

优选地,所述二次镀层中的金属元素为al和/或zn和/或ti和/或zr;

[0012]

和/或所述二次镀层的厚度为2-20μm。

[0013]

优选地,对所述二次镀层进行氧化,获得表面含有致密钝化层的复合镀层。

[0014]

优选地,其具体步骤为:

[0015]

(1)通过除油-除锈-活化-电镀-吹干方式,在钕铁硼工件镀上金属镀层;

[0016]

(2)以不锈钢网笼装载镀有金属镀层的金属磁体工件和缓冲料,进行真空纳米复合镀膜,网笼在镀膜过程中同时公自转,经过多弧离子镀和/或磁控溅射镀膜,得到二次镀层。

[0017]

(3)在真空腔室内通入氧化性气体与二次镀层反应,获得致密的钝化层。

[0018]

优选地,所述(1)步骤中的电镀方式为滚镀和/或挂镀;其中滚镀采用单向旋转或正反向交替旋转方式,挂镀采用阴极直线移动或旋转移动方式。

[0019]

优选地,所述(1)步骤中的活化采用硫酸、硝酸、盐酸、有机羧酸中的一种或多种作为活化液,活化液的浓度为0.05-4%,活化时间为5-120s。

[0020]

优选地,所述(2)步骤中的网笼为圆柱形的笼形挂具,其直径为80-180mm、高度为800-1200mm;

[0021]

和/或所述(2)步骤中的公转转速为2-10r/min、自转转速为10-20r/min,镀膜电流为20-80a。

[0022]

优选地,所述(3)步骤中的氧化性气体为氮气、氧气、臭氧、氮氧化物中的一种或多种,

[0023]

或氮气、氧气、臭氧、氮氧化物中的一种或多种与惰性气体的混合物。

[0024]

本发明还提供一种如前所述任一项制备方法制得的复合镀层。

[0025]

技术效果

[0026]

相比于现有技术,本发明的有益效果为:

[0027]

1、本发明的一种可应用于钕铁硼的耐蚀、耐磨复合镀层,先通过电镀对金属磁体表面镀覆金属镀层,再通过真空镀在金属镀层表面镀覆二次镀层,所述二次镀层为金属层和/或金属氧化物层和/或金属氮化物层,制得的复合镀层能够有效地提升耐磨性和耐蚀性。

[0028]

2、本发明的一种可应用于钕铁硼的耐蚀、耐磨复合镀层的制备方法,对所述二次镀层进行氧化,获得表面含有致密钝化层的复合镀层,在复合镀层制备完成后对其表面进行钝化处理,一方面可以改善复合镀层表面粗糙度,提升其耐磨性能,另一方面可以防止腐蚀液的渗入,提升其耐腐蚀性能。

[0029]

3、本发明的一种可应用于钕铁硼的耐蚀、耐磨复合镀层及其制备方法,制备工艺简单,材料经济,具有广阔的应用前景。

附图说明

[0030]

图1为本发明实施例1的复合镀层经过200小时中性盐雾试验后的实物图;

[0031]

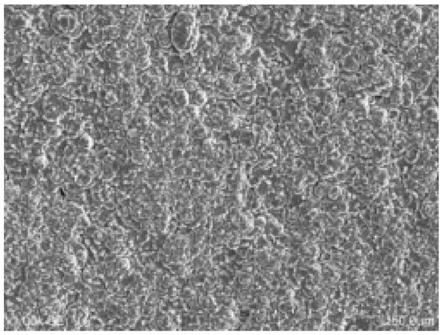

图2为本发明实施例1的复合镀层表面sem图。

具体实施方式

[0032]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;而且,各个实施例之间不是相对独立的,根据需要可以相互组合,从而达到更优的效果。基于本发明中的实施例,本领域普通技术人员在

没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0033]

实施例1

[0034]

本实施例提供一种可应用于钕铁硼的耐蚀、耐磨复合镀层的制备方法,其具体制备方法为:

[0035]

步骤(1):将3kg 20mm*20mm*5mm的钕铁硼磁体与3kg钢珠一起装入滚筒,进行除油,除油温度55℃,除油时间10min;

[0036]

步骤(2):将步骤(1)的产品经两道水洗后进行酸洗除锈,酸洗时间3min,酸洗电导率100ms/cm;

[0037]

步骤(3):将步骤(2)的产品经过两道水洗后超声波清洗,清洗结束后通过两道水洗后立即活化,活化时间1min;其中活化采用硫酸作为活化液,活化液的浓度为0.05%;

[0038]

步骤(4):将步骤(3)的产品经过两道水洗后进入镍槽电镀,电流40a,时间60min,控制膜厚3微米;

[0039]

步骤(5):将步骤(4)的产品经过三道水洗后活化1min。然后再经过两道水洗后镀铜,电流30a,时间90min,控制膜厚5微米;

[0040]

步骤(6):将步骤(5)的产品下料吹干以不锈钢网笼装载,后置于真空镀膜设备中进行加热至100℃,并将真空镀膜设备进行抽真空至9*10-3

pa;

[0041]

步骤(7):采用磁控溅射镀aln进行真空镀膜,镀膜过程中同时公自转,控制膜层2微米;其中网笼为圆柱形的笼形挂具,其直径为80mm、高度为800mm,公转转速为5r/min、自转转速为10r/min,镀膜电流为20a;

[0042]

步骤(8):镀膜结束后关闭靶电源,持续充入氧气至真空度2*10pa氧化20min,获得致密的钝化层。

[0043]

本实施例还提供一种如前述方法制备的可应用于钕铁硼的耐蚀、耐磨复合镀层。

[0044]

本实施例所获得的复合镀层,外观一致性高、结合力百格测试0级(《gb/t 9286-1998色漆和清漆漆膜的划格试验》)、维氏硬度3301hv,耐磨性能优异;

[0045]

从图1可以看到,经过中性盐雾试验的复合镀层表面完好,有效防止了腐蚀液的侵入,中性盐雾测试>200小时;通过图2的sem可以看到,复合镀层表面致密,孔隙小而少,能够有效阻止腐蚀性物质侵入,耐腐蚀性能优异。

[0046]

对比例1

[0047]

本对比例提供一种可应用于钕铁硼的镀层的制备方法,其制备方法与实施例1的区别在于仅进行电镀镍、铜,而不进行后续的磁控溅射镀膜,其余步骤大致相同,其具体制备方法如下:

[0048]

步骤(1):将3kg 20mm*20mm*5mm的钕铁硼磁钢与3kg钢珠一起装入滚筒,进行超声除油,除油温度55℃,除油时间10min,滚筒转速4r/min;

[0049]

步骤(2):将步骤(1)的产品经两道水洗后进行酸洗除锈,酸洗时间3min,酸洗电导率100ms/cm,滚筒转速4r/min;

[0050]

步骤(3):将步骤(2)的产品经过两道水洗后超声波清洗,清洗结束后通过两道水洗后立即活化,活化时间1min,滚筒转速4r/min;

[0051]

步骤(4):将步骤(3)的产品经过两道水洗后进入镍槽电镀,电流40a,时间60min,滚筒转速4r/min,控制膜厚3微米;

[0052]

步骤(5):将步骤(4)的产品经过三道水洗后活化1min。然后再经过两道水洗后镀铜,电流30a,时间90min,控制膜厚5微米,滚筒转速4r/min;

[0053]

步骤(6):将步骤(5)的产品经过三道水洗后活化1min。然后再经过两道水洗后镀镍,电流30a,时间90min,控制膜厚2微米,滚筒转速4r/min;

[0054]

步骤(7):将步骤(6)的产品下料吹干后,80℃烘烤1h。

[0055]

本对比例还提供一种如前述方法制备的镀层。

[0056]

本对比例所获得的复合镀层,外观一致性高,结合力百格测试0级(《gb/t 9286-1998色漆和清漆漆膜的划格试验》),中性盐雾测试72h生锈,维氏硬度550hv。

[0057]

将对比例1与实施例1对比可知,单一电镀法获得的镀层会使得其耐腐蚀性能和耐磨性能均有所下降,体现出本发明实施例1的复合镀层的性能优异性。

[0058]

对比例2

[0059]

本对比例提供一种可应用于钕铁硼的镀层的制备方法,其制备方法与实施例1的区别在于仅进行磁控溅射镀膜,而不进行电镀,其余步骤大致相同,其具体制备方法如下:

[0060]

步骤(1):将3kg 20mm*20mm*5mm的钕铁硼磁钢与3kg钢珠一起装入滚筒,进行超声除油,除油温度55℃,除油时间10min,滚筒转速4r/min;

[0061]

步骤(2):将步骤(1)的产品经两道水洗后进行酸洗除锈,酸洗时间3min,酸洗电导率100ms/cm,滚筒转速4r/min;

[0062]

步骤(3):将步骤(2)的产品经两道水洗后下料吹干;

[0063]

步骤(4):将步骤(3)的产品和3kg钢珠置于不锈钢网笼,进入真空镀膜设备中进行加热至100℃,并将真空镀膜设备进行抽真空至9*10-3

pa;

[0064]

步骤(5):采用磁控溅射镀aln进行真空镀膜,控制膜层5微米;

[0065]

步骤(6):镀膜结束后关闭靶电源,持续充入氧气至真空度2*10pa,氧化20min后冷却至80℃以下出料。

[0066]

本对比例还提供一种如前述方法制备的镀层。

[0067]

本对比例所获得的复合镀层,外观一致性高、结合力百格测试0级(《gb/t 9286-1998色漆和清漆漆膜的划格试验》),中性盐雾测试48h生锈,维氏硬度2905hv。

[0068]

由此可见,在本对比例缺少电镀层的情况下,真空镀膜层体现出较差的耐腐蚀性能和耐磨性能。

[0069]

在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本申请和本发明的应用领域。

[0070]

更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、(例如各个实施例之间的)组合、适应性改变和/或替换的任何和全部实施例,而且本发明的各个实施例之间可以根据需要进行组合。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序

执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让