一种5系铝合金材料的制造方法与流程

2021-01-30 02:01:30|

2021-01-30 02:01:30| 317|

317| 起点商标网

起点商标网

6.7%、zn≤0.2%,ti≤0.1%、mo 0.06-0.09%、ta 0.05-0.1%、er 0.1-0.2%、zr 0.1-0.2%,其余为al和其他不可避免的杂质元素,其中er+zr用量为0.3-0.4%。

[0007]

进一步地,所述步骤s1中炉内压力为0.58-0.72mpa。

[0008]

进一步地,所述步骤s1中铝合金熔炼过程中采用超声辅助手段,超声波频率为0.8mhz,功率密度为0.33w/cm2。

[0009]

进一步地,所述步骤s2中二级均质处理的均质制度为580

±

5℃

×

15h+320

±

5℃

×

8h,然后自然炉冷至440

±

3℃。

[0010]

进一步地,所述步骤s3中挤压筒的挤压比为63-70。

[0011]

进一步地,所述步骤s4中冷却速度为45-55℃/min。

[0012]

进一步地,所述步骤s4中冷却后铝合金型材温度为86-102℃。

[0013]

进一步地,所述步骤s5中将拉伸矫直后的铝合金型材停放1.5-2.5h后定尺锯切。

[0014]

进一步地,所述步骤s6中时效制度为180-195℃

×

6-8h。

[0015]

进一步地,所述步骤s6中所述5系铝合金材料,以质量百分比计,其组成为:si 0.27%、fe 0.24%、cu 0.08%、mn 0.9%、mg 6.5%、zn 0.18%,ti 0.09%、mo 0.07%、ta 0.06%、er 0.18%、zr 0.15%,其余为al和其他不可避免的杂质元素。

[0016]

本发明具有以下有益效果:(1)本发明制得的5系铝合金材料的抗拉强度达到482.6mpa以上,屈服强度达到349.8mpa以上、延伸率达到14.9%以上,显著优于现有技术制得的5系铝合金材料的抗拉强度、屈服强度、延伸率,且制备成本低,可广泛应用于高铁、汽车及舰船用铝合金型材领域。

[0017]

(2)通过选择使用特定含量的mo、ta、er,有效提高了铝合金型材的抗拉强度和屈服强度等。同时通过实验发现三者在制备5系铝合金材料中起到了协同作用,协同提高了5系铝合金材料的抗拉强度、屈服强度,这是因为:mo可促使5系铝合金材料之间的金属粒子的键能增大,由于5系铝合金材料组分间的原子半径彼此不同,当达到平衡时,必然导致自由能的降低和晶格的畸变,在这种情况下可显著提高5系铝合金材料的抗屈服强度、拉伸强度。ta能使5系铝合金材料的晶粒细化,在高温下还能够保持较高的抗蠕变能力和强度,进而提高5系铝合金材料的抗屈服强度、拉伸强度。er具有强烈的细化晶粒作用效果,能够抑制铝合金再结晶,增加合金的延展性;此外,er可与铝合金中的si、fe、cu、mg、zn等形成细小弥散分布的强化相,进而提高5系铝合金材料的抗屈服强度、拉伸强度。在mo、ta、er的配合使用下,协同提高了本发明的5系铝合金材料的抗屈服强度、拉伸强度。

附图说明

[0018]

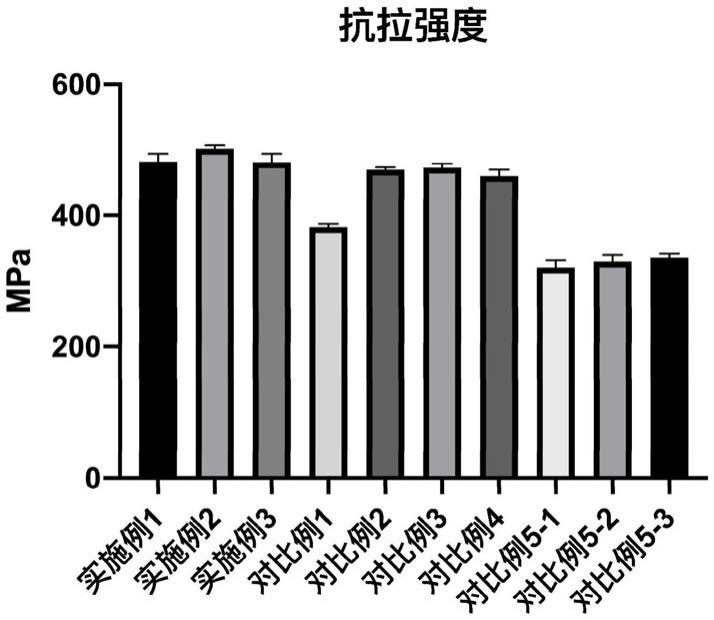

图1是本申请制备方法制备的铝合金和对比例及现有技术中硅铝合金的抗拉强度检测结果;图2是本申请制备方法制备的铝合金和对比例及现有技术中硅铝合金的屈服强度检测结果。

[0019]

具体实施方式

[0020]

为了更好地理解本发明,现采用以下实施例加以说明,以下实施例属于本发明的

保护范围,但不限制本发明的保护范围。

[0021]

在实施例中,所述的5系铝合金材料的制造方法,包括以下步骤:s1:按配比将5系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,炉内压力为0.58-0.72mpa,将液态铝合金熔铸为铝合金圆铸锭;铝合金熔炼过程中采用超声辅助手段,超声波频率为0.6-0.9mhz,功率密度为0.3-0.34w/cm2;s2:将铝合金圆铸锭进行二级均质处理;均质制度为580

±

5℃

×

15h+320

±

5℃

×

8h,然后自然炉冷至440

±

3℃;s3:将步骤s2均质化处理后的铝合金圆铸锭置于挤压机中进行挤压,挤压筒的挤压比为63-70,其中铝合金铸锭采用分段梯度加热方式加热;挤压筒头部的加热温度为478-485℃,中部的加热温度为465-472℃,尾部的加热温度为456-463℃;挤压模具温度为452-465℃,铝合金铸锭挤压速度控制在2-3m/min,得到铝合金型材;s4:将步骤s3制得的铝合金型材进行风冷处理,冷却速度为45-55℃/min,冷却后铝合金型材温度为86-102℃;s5:将步骤s4制得的冷却后的铝合金型材经牵引矫直机进行拉伸矫直,将拉伸矫直后的铝合金型材停放1.5-2.5h后定尺锯切;s6:将拉伸矫直后的铝合金型材进行时效热处理,时效制度为180-195℃

×

6-8h,制得5系铝合金材料,所述5系铝合金材料,以质量百分比计,其组成为:si≤0.3%、fe≤0.3%、cu≤0.1%、mn 0.8-1.0%、mg 6.2-6.7%、zn≤0.2%,ti≤0.1%、mo 0.06-0.09%、ta 0.05-0.1%、er 0.1-0.2%、zr 0.1-0.2%,其余为al和其他不可避免的杂质元素,其中er+zr用量为0.3-0.4%。

[0022]

下面通过更具体的实施例加以说明。

[0023]

实施例1一种5系铝合金材料的制造方法,包括以下步骤:s1:按配比将5系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,炉内压力为0.63mpa,将液态铝合金熔铸为铝合金圆铸锭;铝合金熔炼过程中采用超声辅助手段,超声波频率为0.7mhz,功率密度为0.32w/cm2;s2:将铝合金圆铸锭进行二级均质处理;均质制度为580

±

3℃

×

15h+320

±

4℃

×

8h,然后自然炉冷至440

±

3℃;s3:将步骤s2均质化处理后的铝合金圆铸锭置于挤压机中进行挤压,挤压筒的挤压比为63,其中铝合金铸锭采用分段梯度加热方式加热;挤压筒头部的加热温度为481℃,中部的加热温度为466℃,尾部的加热温度为458℃;挤压模具温度为454℃,铝合金铸锭挤压速度控制在2m/min,得到铝合金型材;s4:将步骤s3制得的铝合金型材进行风冷处理,冷却速度为48℃/min,冷却后铝合金型材温度为89℃;s5:将步骤s4制得的冷却后的铝合金型材经牵引矫直机进行拉伸矫直,将拉伸矫直后的铝合金型材停放2h后定尺锯切;s6:将拉伸矫直后的铝合金型材进行时效热处理,时效制度为184℃

×

8h,制得5系铝合金材料,所述5系铝合金材料,以质量百分比计,其组成为:si 0.23%、fe 0.2%、cu 0.05%、mn 0.8%、mg 6.3%、zn 0.1%,ti 0.07%、mo 0.06%、ta 0.05%、er 0.16%、zr 0.17%,其余为al和

其他不可避免的杂质元素。

[0024]

实施例2一种5系铝合金材料的制造方法,包括以下步骤:s1:按配比将5系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,炉内压力为0.65mpa,将液态铝合金熔铸为铝合金圆铸锭;铝合金熔炼过程中采用超声辅助手段,超声波频率为0.8mhz,功率密度为0.33w/cm2;s2:将铝合金圆铸锭进行二级均质处理;均质制度为580

±

5℃

×

15h+320

±

3℃

×

8h,然后自然炉冷至440

±

2℃;s3:将步骤s2均质化处理后的铝合金圆铸锭置于挤压机中进行挤压,挤压筒的挤压比为68,其中铝合金铸锭采用分段梯度加热方式加热;挤压筒头部的加热温度为482℃,中部的加热温度为470℃,尾部的加热温度为460℃;挤压模具温度为462℃,铝合金铸锭挤压速度控制在3m/min,得到铝合金型材;s4:将步骤s3制得的铝合金型材进行风冷处理,冷却速度为52℃/min,冷却后铝合金型材温度为96℃;s5:将步骤s4制得的冷却后的铝合金型材经牵引矫直机进行拉伸矫直,将拉伸矫直后的铝合金型材停放1.8h后定尺锯切;s6:将拉伸矫直后的铝合金型材进行时效热处理,时效制度为188℃

×

7h,制得5系铝合金材料,所述5系铝合金材料,以质量百分比计,其组成为:si 0.27%、fe 0.24%、cu 0.08%、mn 0.9%、mg 6.5%、zn 0.18%,ti 0.09%、mo 0.07%、ta 0.06%、er 0.18%、zr 0.15%,其余为al和其他不可避免的杂质元素。

[0025]

实施例3一种5系铝合金材料的制造方法,包括以下步骤:s1:按配比将5系铝合金原料加入熔炼炉中均匀混合后熔炼为液态铝合金,炉内压力为0.71mpa,将液态铝合金熔铸为铝合金圆铸锭;铝合金熔炼过程中采用超声辅助手段,超声波频率为=0.9mhz,功率密度为0.31w/cm2;s2:将铝合金圆铸锭进行二级均质处理;均质制度为580

±

3℃

×

15h+320

±

5℃

×

8h,然后自然炉冷至440

±

3℃;s3:将步骤s2均质化处理后的铝合金圆铸锭置于挤压机中进行挤压,挤压筒的挤压比为69,其中铝合金铸锭采用分段梯度加热方式加热;挤压筒头部的加热温度为483℃,中部的加热温度为470℃,尾部的加热温度为462℃;挤压模具温度为464℃,铝合金铸锭挤压速度控制在2.6m/min,得到铝合金型材;s4:将步骤s3制得的铝合金型材进行风冷处理,冷却速度为53℃/min,冷却后铝合金型材温度为100℃;s5:将步骤s4制得的冷却后的铝合金型材经牵引矫直机进行拉伸矫直,将拉伸矫直后的铝合金型材停放2.3h后定尺锯切;s6:将拉伸矫直后的铝合金型材进行时效热处理,时效制度为192℃

×

6h,制得5系铝合金材料,所述5系铝合金材料,以质量百分比计,其组成为:si 0.3%、fe 0.2%、cu 0.1%、mn 1.0%、mg 6.6%、zn 0.18%,ti 0.1%、mo 0.08%、ta 0.06%、er 0.2%、zr 0.16%,其余为al和其他不可避免的杂质元素。

[0026]

对比例1与实施例2的制造方法基本相同,不同之处在于制成的5系铝合金材料中缺少mo、ta、er。

[0027]

对比例2与实施例2的制造方法基本相同,不同之处在于制成的5系铝合金材料中缺少mo。

[0028]

对比例3与实施例2的制造方法基本相同,不同之处在于制成的5系铝合金材料中缺少ta。

[0029]

对比例4与实施例2的制造方法基本相同,不同之处在于制成的5系铝合金材料中缺少er。

[0030]

对比例5采用中国专利申请文献“一种高镁5系铝合金箱体模锻方法(申请公布号:cn111545695a)

ꢀ”

中的实施例1-3制备5系铝合金材料。

[0031]

将实施例1-3和对比例1-5制备得到的5系铝合金材料进行测定屈服强度、拉伸强度和延伸率,测试方法为本领域常规方法,常温下其测试结果见下表。项目抗拉强度(mpa)屈服强度(mpa)延伸率(%)实施例1482.6349.814.9实施例2501.7367.815.6实施例3490.8359.116.1对比例1382.7276.4-对比例2467.9341.2-对比例3473.1346.9-对比例4460.3335.4-对比例5321.4-335.2192.3-205.112.1-14.2

[0032]

由上表可知:(1)由实施例1-3和对比例5的数据可见,本发明制得的5系铝合金材料的抗拉强度、屈服强度、延伸率显著优于现有技术制得的5系铝合金材料的抗拉强度、屈服强度、延伸率;同时综合实施例1-3的数据可见,实施例2为最优实施例。

[0033]

(2)由实施例2和对比例1-4的数据可见,mo、ta、er在制备5系铝合金材料中起到了协同作用,协同提高了5系铝合金材料的抗拉强度、屈服强度,这是因为:mo可促使5系铝合金材料之间的金属粒子的键能增大,由于5系铝合金材料组分间的原子半径彼此不同,当达到平衡时,必然导致自由能的降低和晶格的畸变,在这种情况下可显著提高5系铝合金材料的抗屈服强度、拉伸强度。ta能使5系铝合金材料的晶粒细化,在高温下还能够保持较高的抗蠕变能力和强度,进而提高5系铝合金材料的抗屈服强度、拉伸强度。er具有强烈的细化晶粒作用效果,能够抑制铝合金再结晶,增加合金的延展性;此外,er可与铝合金中的si、fe、cu、mg、zn等形成细小弥散分布的强化相,进而提高5系铝合金材料的抗屈服强度、拉伸强度。在mo、ta、er的配合使用下,协同提高了本发明的5系铝合金材料的抗屈服强度、拉伸强度。

[0034]

同时,鉴于5系铝合金材料应用广泛,不同的应用环境对其综合性能的要求很高,对其疲劳强度、耐磨程度以及抗腐蚀特性能等进行检测,结果显示实施例2显著优于现有技术制得的5系铝合金材料,为最优实施例。其中腐蚀性能质量损失是在400℃下加热处理1h

的测定结果。实验项目疲劳强度(mpa)耐磨性1000h(μm)腐蚀性能质量损失实施例1360.590.20实施例2386.16.50.17实施例3362.380.19对比例1

---

对比例2

---

对比例3

---

对比例4

---

对比例5161.6-224.811-140.22-0.28

[0035]

以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让