马氏体高温耐磨钢及其生产方法与流程

2021-01-30 02:01:35|

2021-01-30 02:01:35| 308|

308| 起点商标网

起点商标网

[0001]

本发明涉及耐磨钢生产技术领域,尤其涉及一种马氏体高温耐磨钢及其生产方法。

背景技术:

[0002]

低合金耐磨钢系列产品,具有高强度、高硬度、高耐磨性、低温冲击韧性高等特点,而且具有一定的加工成型性能,在工程机械行业、采矿、农业机械、专用车制造、造船、建筑、油气输送等行业应用广泛,如推土机、装载机、挖掘机、刮板输送机、矿用自卸车等。使用低合金耐磨钢产品后不仅提高了恶劣工况下设备的使用寿命,而且还实现了轻量化、节约能耗、绿色发展,降低成本。

[0003]

随着我国工业的飞速发展及低合金耐磨钢应用领域的拓展,高温服役条件下仍然具有良好的抗拉强度、硬度、耐磨钢性等特征的耐磨钢产品,成为国内外高端工业领域近几年新兴的高性能新材料之一。

[0004]

具有良好耐磨性能的低合金钢微观组织为马氏体,以保证强度、硬度、韧性、耐磨性的有机结合,然而随着服役温度的升高,马氏体板条边界经原子间相互扩散、聚集、合并和重组,相界面逐渐模糊,碳化物逐渐从马氏体结构中析出并粗化,严重破坏钢板在高温范围内的强度、硬度和耐磨性能,降低使用寿命,尤其是高温服役的耐磨钢产品通常要承受一定范围的反复冲击,即高温冲击磨损。如何生产出具有良好冲击磨损性能的马氏体高温耐磨钢,亟待开发。

技术实现要素:

[0005]

本发明所要解决的技术问题是提供一种马氏体高温耐磨钢,在100℃~300℃仍具有良好的冲击磨损性能,本发明还提供一种马氏体高温耐磨钢的生产方法。

[0006]

本发明为解决上述技术问题所采用的技术方案为:马氏体高温耐磨钢,其化学成分的重量百分比分别为:c:0.18%~0.24%,si:0.10%~0.35%,mn:0.50%~1.10%,p≤0.013%,s≤0.004%,als:0.030%~0.060%,nb:0.025%~0.055%,v:0.020%~0.040%;ti:0.010%~0.025%,cr:0.10%~0.35%,mo:0.25%~0.45%,b:0.0005%~0.0018%,n:0.0030%~0.0045%,h≤1.7ppm,ca:0.0020%~0.0040%,其余为fe及不可避免的杂质。

[0007]

上述的马氏体高温耐磨钢,其化学成分的重量百分比范围优选为:c:0.19%~0.22%,si:0.15%~0.30%,mn:0.60%~0.90%,p≤0.012%,s≤0.003%,als:0.045%~0.055%,nb:0.03%~0.045%,v:0.025%~0.040%;ti:0.010%~0.020%,cr:0.15%~0.30%,mo:0.30%~0.40%,b:0.0009%~0.0014%,n:0.0033%~0.0042%,h≤1.4ppm,ca:0.0030%~0.0040%,其余为fe及不可避免的杂质。

[0008]

马氏体高温耐磨钢的生产方法,包括炼钢、连铸、铸坯再加热、控制轧制、轧后空冷、控温控速淬火和低温回火工序,所述连铸工序中铸坯成分重量百分比范围为:c:0.18%~

0.24%,优选0.19%~0.22%;si:0.10%~0.35%,优选0.15%~0.30%;mn:0.50%~1.10%,优选0.60%~0.90%;p≤0.013%,优选p≤0.012%;s≤0.004%,优选s≤0.003%;als:0.030%~0.060%,优选0.045%~0.055%;nb:0.025%~0.055%,优选0.03%~0.045%;v:0.020%~0.040%,优选0.025%~0.040%;ti:0.010%~0.025%,优选0.010%~0.020%;cr:0.10%~0.35%,优选0.15%~0.30%;mo:0.25%~0.45%,优选0.30%~0.40%;b:0.0005%~0.0018%,优选0.0009%~0.0014%;n:0.0030%~0.0045%,优选0.0033%~0.0042%;h≤1.7ppm,优选≤1.4ppm;ca:0.0020%~0.0040%,优选0.0030%~0.0040%,其余为fe及不可避免的杂质。

[0009]

马氏体高温耐磨钢的生产方法,所述控温控速淬火工艺包括:淬火加热温度控制:淬火加热温度控制在ac3+(30℃~50℃),保证钢板完全奥氏体化的同时,采用亚温淬火加热工艺,获得细小的奥氏体晶粒尺寸,提升强度的同时具有良好的低温冲击性能。

[0010]

淬火冷却工艺控制采用间隔式冷却方法,高压快速冷却段前区开启,后区关闭,低压中低速冷却段前区关闭,后区开启。

[0011]

上述的马氏体高温耐磨钢的生产方法,所述高压快速冷却段前区开启,后区关闭是指:开启冷却1区+2区,关闭冷却3区+4区+5区+6区;或者开启冷却1区+2区+3区,关闭冷却4区+5区+6区;或者开启冷却1区+2区+3区+4区,关闭冷却5区+6区;所述低压中低速冷却段前区关闭,后区开启是指:关闭冷却7区+8区+9区+10区+11区+12区,开启冷却13区+14区+15区;或者关闭冷却7区+8区+9区+10区+11区,开启冷却12区+13区+14区+15区;或者关闭冷却7区+8区+9区+10区,开启冷却11区+12区+13区+14区+15区;或者关闭冷却7区+8区+9区,开启冷却10区+11区+12区+13区+14区+15区。

[0012]

上述的马氏体高温耐磨钢的生产方法,所述淬火冷却工艺,淬火冷却高压快速冷却段的开启区,以28℃/s~54℃/s的冷速快速冷却至马氏体开始相变点ms点,钢板在冷却集管关闭的位置进行空冷;当钢板从高压快速冷却段向低压中低速冷却段运行时,冷却集管关闭的位置使钢板具有空冷4秒~9秒时间,促进淬火冷却过程细小、弥散的nb、mo、v等微合金元素的c、n化物析出,细小弥散的nb(c,n)、mo(c,n)、v(c,n)阻止晶界迁移,提高晶粒长大温度,达到淬火钢板具有晶粒尺寸细小、且具备细晶强化和析出强化双重效果。最终在100℃~300℃服役过程中仍然保持细晶强化和析出强化双重效果,稳定钢板高温抗拉强度、布氏硬度,提高高温耐磨性能。钢板空冷4秒~9秒后,随后进入低压中低速冷却段开启区,以20℃/s~30℃/s的冷却速度冷却至室温。

[0013]

本发明中主要创新为:1、添加马氏体固溶强化稳定性元素mo、nb、v,提高高温变形抗力和加工硬化的程度、增加回火稳定性,达到高温强化作用,使马氏体耐磨钢的抗拉强度、布氏硬度不随温度升高而下降过多,满足高温服役环境下具有良好的耐磨性能。2、采用控温控速淬火热处理工艺,促进淬火冷却过程细小、弥散的nb、mo、v等微合金元素的c、n化物析出,细小弥散的nb(c,n)、mo(c,n)、v(c,n)阻止晶界迁移,提高晶粒长大温度,达到淬火钢板具有晶粒尺寸细小、且具备细晶强化和析出强化双重效果。最终在100℃~300℃服役过程中仍然保持细晶强化和析出强化双重效果,稳定钢板高温抗拉强度、布氏硬度,提高高温耐磨性能。

[0014]

提升马氏体固溶强化稳定性,即加入马氏体固溶强化稳定性合金元素,使马氏体耐磨钢的抗拉强度、布氏硬度不随温度升高而下降过多,满足高温服役环境下具有良好的

耐磨性能。

[0015]

c元素:碳含量决定了马氏体耐磨钢的抗拉强度、布氏硬度。碳含量低,硬度低、韧性好、焊接性优良;碳含量高,淬火马氏体转变完全,强度高,硬度高,耐磨性好,但钢板塑韧性降低,焊接性差。基于钢板硬度、耐磨性和焊接性需要,本发明中碳含量控制为0.18wt%~0.24wt%。

[0016]

mo、nb元素:mo、nb元素在淬火加热和淬火冷却中的作用:mo元素:

①

大幅提高钢淬透性的元素,有利于淬火时全马氏体的形成,提高钢板冲击韧性;

②

mo同时是强碳化物形成元素,通过影响c的扩散速率,细化析出碳化物尺寸,提高高温回火抗力,使得钢板在中高温范围内可以维持一定的强度、硬度和耐磨性。

[0017]

nb元素:通过在铁素体基体中的微细nb(c,n)析出强化、以及晶粒细化而达到双重强化效果。nb可以抑制奥氏体再结晶和晶粒长大,有助于产生微细的铁素体晶粒;这种作用是由于nb容易与c, n形成细小弥散的nb(c,n)阻止晶界迁移,提高晶粒长大温度,从而达到细化晶粒效果。

[0018]

在淬火加热工序:

①

少量的mo能提高nb在奥氏体中的固溶度,从而增加淬火冷却碳氮化铌的析出量。

②

mo在nb(c,n)和铁素体基体之间的界面能形成偏析层,抑制了nb(c,n)颗拉的粗化,导致nb(c,n)析出物数量更多且尺寸更小,起到良好的析出强化作用。

[0019]

mo、nb复合强化能够得到具有良好抗拉强度、布氏硬度、冲击韧性的马氏体耐磨钢。

[0020]

mo、nb在马氏体耐磨钢高温服役环境中的作用:

①

添加mo、nb等元素与铁原子半径相差很大,马氏体耐磨钢在100~300℃高温服役时具有很大的晶格畸变,此温度下mo、nb等合金的c、n化物与位错有极强交互作用,mo、nb等合金的c、n化物与位错的交互作用提升了马氏体固溶强化稳定性,提高了高温变形抗力和加工硬化的程度,达到高温强化作用。

[0021]

②

随着温度升高,马氏体中碳原子固溶性降低,固溶碳元素以碳化物的形式析出,固溶强化效果大大降低。强碳化物形成元素mo、nb在一定程度上会阻碍fe3c碳化物的析出,尤其是mo固溶强化及mo2c和mo富集区的沉淀强化,提升马氏体固溶强化稳定性,提高100~300℃高温抗拉强度、布氏硬度,以及高温磨损性能。

[0022]

③

本发明中根据mo、nb在淬火加热、淬火冷却、高温服役中的变化及作用,将mo含量控制在0.25wt%~0.45wt%,nb含量控制在nb:0.025wt%~0.055wt%。

[0023]

v:v的化合物在奥氏体中的固溶度积相对最大,是马氏体高温耐磨钢效果良好的沉淀强化元素。氮与微合金元素v有较强的亲和力,氮化钒比碳化钒具有更高的溶解度,它极大提高了钒的碳氮化物形核动力,提升马氏体固溶强化稳定性,提高了马氏体耐磨钢在高温下的强度和硬度、以及耐磨性,增加回火稳定性。本发明v含量介于0.020wt%~0.040wt%的范围内。

[0024]

淬火冷却工艺通常包含3个方面,一是具备高强度的冷却能力,保证淬火板获得所需的微观组织和力学性能;二是淬火冷却的高度均匀性,满足淬火板带材的平直度、力学性能均匀性要求;三是具备多功能、高精度淬火工艺,满足控温淬火及复杂热处理需求。

[0025]

国内外常用的淬火设备其淬火冷却段长度通常在20米~30米之间,将淬火冷却段

按照总长度均匀的划分为12~15个冷却区,每个冷却区的长度相同,但是每区冷却工艺、冷却功能不同。

[0026]

通常1~6冷却区为高压快速冷却段,根据静态cct曲线确认冷却速率,1~6冷却区通常以大于等于马氏体形成冷却速率进行快速冷却,冷却温度范围是ac3+(30℃~60℃)至马氏体相变开始点,主要目的是钢板高温阶段快冷避免发生贝氏体、珠光体等其他相变,得到均一的马氏体组织,保证钢板的硬度和耐磨性,1~6冷却区高压快速冷却段的快速冷却是钢板基本微观组织和力学性能的保证。

[0027]

通常7~15冷却区(尾区)为低压中低速冷却段,冷却温度范围在马氏体开始相变点至常温或者马氏体相变结束温度,7~15区(尾区)低压中低速冷却段是马氏体稳定形成区域,可以调整淬火冷却工艺进行钢板微观组织调控、特殊性能的获得。

[0028]

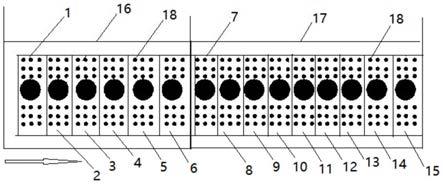

图2为本发明淬火机不同冷却区示意图;图中箭头表示钢板运行方向;图中标记1~15分别表示:冷却1区、冷却2区、冷却3区、冷却4区、冷却5区、冷却6区、冷却7区、冷却8区、冷却9区、冷却10区、冷却11区、冷却12区、冷却13区、冷却14区、冷却15区;标记16为高压快速冷却段,包含冷却1区、冷却2区、冷却3区、冷却4区、冷却5区、冷却6区;标记17为低压中低速冷却段,包含冷却7区、冷却8区、冷却9区、冷却10区、冷却11区、冷却12区、冷却13区、冷却14区、冷却15区;标记18为冷却集管;高压快速冷却段的冷却水量、冷却区开启与关闭、冷却水比、钢板运行速度等参数可根据工艺条件进行调整和独立控制。低压中低速冷却段的冷却水量、冷却区开启与关闭、冷却水比、钢板运行速度等参数可根据工艺条件进行调整和独立控制。

[0029]

淬火高压快速冷却段冷却速率通常是低压中低速冷却段的2.0倍~4.0倍左右,对于10mm厚度钢板,高压快速冷却速度范围可达到0℃/s~300℃/s,低压中低速冷却段冷却速度范围可达到0℃/s~150℃/s,满足绝大多数高端产品复杂淬火冷却工艺功能需求。

[0030]

淬火高压快速冷却段与低压中低速冷却段冷却速率通常可以通过调节冷却水流量、上下水比、辊道速度等进行精确控制。

[0031]

本发明核心创新点之一为:采用控温控速淬火热处理工艺,所述控温控速淬火工艺采用间隔式冷却方法。

[0032]

淬火冷却高压快速冷却段前区开启,后区关闭,即:开启冷却1区+2区,关闭冷却3区+4区+5区+6区;或者开启冷却1区+2区+3区,关闭冷却4区+5区+6区;或者开启冷却1区+2区+3区+4区,关闭冷却5区+6区。

[0033]

淬火冷却低压中低速冷却段前区关闭,后区开启,即:关闭冷却7区+8区+9区+10区+11区+12区,开启冷却13区+14区+15区;或者关闭冷却7区+8区+9区+10区+11区,开启冷却12区+13区+14区+15区;或者关闭冷却7区+8区+9区+10区,开启冷却11区+12区+13区+14区+15区;或者关闭冷却7区+8区+9区,开启冷却10区+11区+12区+13区+14区+15区。

[0034]

当钢板从高压快速冷却段向低压中低速冷却段运行时,冷却段关闭位置,即冷却集管关闭位置可使钢板具有空冷4秒~9秒时间,促进淬火冷却过程细小、弥散的nb、mo、v等微合金元素的c、n化物析出,细小弥散的nb(c,n)、mo(c,n)、v(c,n)阻止晶界迁移,提高晶粒长大温度,达到淬火钢板具有晶粒尺寸细小、且具备细晶强化和析出强化双重效果。最终在100℃~300℃服役过程中仍然保持细晶强化和析出强化双重效果,稳定钢板高温抗拉强度、布氏硬度,提高高温耐磨性能。

[0035]

上述的马氏体高温耐磨钢的生产方法,所述亚温淬火加热温度为840℃~880℃,淬火加热保温系数为2.5min/mm,保温时间为20分钟~75分钟。

[0036]

上述的马氏体高温耐磨钢的生产方法,所述低温回火工艺,回火温度120℃~180℃,保温时间系数5.0min/mm,保温时间范围40分钟~150分钟,低温回火工艺保证钢板中的内应力充分释放的同时,微观组织和力学性能不发生变化;然后空冷至室温。

[0037]

上述的马氏体高温耐磨钢的生产方法,所述铸坯再加热工序,铸坯再加热温度范围为1140℃~1200℃,均热段时间为30分钟~50分钟,消除温度梯度。

[0038]

上述的马氏体高温耐磨钢的生产方法,所述控制轧制工序采用双轧程控制轧制工艺,即粗轧奥氏体再结晶区控制轧制、精轧奥氏体未再结晶区控制轧制,粗轧第一轧程奥氏体再结晶区轧制温度范围1100℃~960℃,精轧第二轧程奥氏体未再结晶区轧制温度范围920℃~840℃;钢种经过控制轧制后采用空冷缓慢冷却至室温,获得原始低内应力热轧钢板。

[0039]

上述的马氏体高温耐磨钢的生产方法,生产的耐磨钢钢板厚度范围为8mm~30mm,常温布氏硬度400hbw~430hbw,100℃~300℃微观组织为:晶界清晰板条马氏体,且固溶碳元素不以碳化物形式析出;100℃~300℃力学性能为:抗拉强度范围1250mpa~1352mpa,布氏硬度388hbw~420hbw,100~300℃高温反复低应力冲击磨损性能与常规耐磨钢相比提升2.38倍~6.99倍,满足100℃~300℃高温反复冲击+高温磨损复杂工况服役需求。

[0040]

本发明核心控制工艺制定依据为:利用dil805l相变膨胀仪测出该成分体系不同等温时间、不同冷却速率的相变转变规律,根据检测结果制定热处理工艺。

[0041]

本发明的有益效果为:本发明生产的耐磨钢钢板厚度范围为8mm~30mm,常温布氏硬度400hbw~430hbw,100℃~300℃微观组织为:晶界清晰的板条马氏体,且固溶碳元素不以碳化物形式析出;100℃~300℃力学性能为:抗拉强度范围1250mpa~1352mpa,布氏硬度388hbw~420hbw,高温反复低应力冲击磨损性能与常规耐磨钢相比提升2.38倍~6.99倍,满足100℃~300℃高温反复冲击+高温磨损复杂工况服役需求。

[0042]

本发明工艺生产的耐磨钢产品,高温服役条件下仍然具有良好的抗拉强度、硬度、耐磨钢性,兼具有良好冲击磨损性能,不仅提高了恶劣工况下设备的使用寿命,而且还实现了轻量化、节约能耗绿色发展,降低成本,开拓了国内外高端工业高性能新材料的新纪元,具有极大的市场推广价值。

附图说明

[0043]

图1本发明成分体系下高等级耐磨钢相变转变规律,即静态cct曲线;图2是本发明淬火机不同冷却区示意图;图3是本发明耐磨钢产品常温马氏体形态微观组织图;图4是本发明实施例1马氏体形态微观组织图;图5是在与本发明相同硬度级别、普通成分体系和工艺生产的耐磨钢产品,300℃服役条件下经过限定冲击磨粒磨损后,磨损面微观形貌;图6是本发明实施例1在300℃服役条件下经过限定冲击磨粒磨损后,磨损面微观形貌;图中标记为:1表示冷却1区、2表示冷却2区、3表示冷却3区、4表示冷却4区、5表示冷却5

区、6表示冷却6区、7表示冷却7区、8表示冷却8区、9表示冷却9区、10表示冷却10区、11表示冷却11区、12表示冷却12区、13表示冷却13区、14表示冷却14区、15表示冷却15区、16表示高压快速冷却段、17表示低压中低速冷却段、18表示冷却集管。

具体实施方式

[0044]

本发明核心控制工艺制定依据为:利用dil805l相变膨胀仪测出该成分体系不同等温时间、不同冷却速率的相变转变规律,实验结果见表1、图1所示,表1、图1显示钢板铁素体向奥氏体完全转化的温度ac3为819℃,为了保证钢板厚度方向、长度方向完全奥氏体化充分、均匀,淬火热处理加热、保温温度在ac3以上30℃~50℃;图1显示,钢板铁素体向奥氏体开始转化的温度ac1为764℃,冷却速度达到20℃/s时开始发生马氏体相变,马氏体开始转变温度为422℃,随着冷速的增加,马氏体开始转变温度由422℃逐渐降低至386℃,而马氏体转变结束温度由229℃逐渐降低至189℃,根据上述检测结果制定热处理工艺。

[0045]

表1 该成分体系不同等温时间、不同冷却速率的相变转变规律图2为本发明淬火机不同冷却区示意图;图中箭头表示钢板运行方向;图中标记1~15依次表示:冷却1区~冷却15区;标记16为高压快速冷却段,包含冷却1区、冷却2区、冷却3区、冷却4区、冷却5区、冷却6区;标记17为低压中低速冷却段,包含冷却7区、冷却8区、冷却9区、冷却10区、冷却11区、冷却12区、冷却13区、冷却14区、冷却15区;标记18为冷却集管;高压快速冷却段的冷却水量、冷却区开启与关闭、冷却水比、钢板运行速度等参数可根据工艺条件进行调整和独立控制。低压中低速冷却段的冷却水量、冷却区开启与关闭、冷却水比、钢板运行速度等参数可根据工艺条件进行调整和独立控制。

[0046]

以下通过五个实施例,对本发明作进一步说明和具体阐述:步骤1:实施例1~实施例5分别生产厚度为8mm、12mm、20mm、25mm、30mm的低合金耐磨钢,表2列出5个实施例耐磨钢的成分构成及质量百分含量:表2:耐磨钢成分构成及质量百分含量

步骤2:实施例1~实施例5铸坯再加热温度范围为1140℃~1200℃,均热段时间为30分钟~50分钟,粗轧轧制温度范围1100℃~960℃,精轧轧制温度范围920℃~840℃。钢种经过控制轧制后采用空冷缓慢冷却至室温。表3列出实施例1~5的低合金耐磨钢轧制阶段工艺参数。

[0047]

表3:实施例1~5的低合金耐磨钢轧制阶段工艺参数步骤3:实施例1~实施例5的热处理工艺为:1、添加马氏体固溶强化稳定性元素c、mo、v, 提高高温变形抗力和加工硬化的程度、增加回火稳定性、达到高温强化作用,使马氏体耐磨钢的抗拉强度、布氏硬度不随温度升高而下降过多,满足高温服役环境下具有良好的耐磨性能。2、采用控温控速淬火热处理工艺,促进淬火冷却过程细小、弥散的nb、mo、v等微合金元素的c、n化物析出,细小弥散的nb(c,n)、mo(c,n)、v(c,n)阻止晶界迁移,提高晶粒长大温度,从而达到细化晶粒效果,提升100℃~300℃析出强化和细晶强化双重效果,稳定高温抗拉强度、布氏硬度,提高高温耐磨性能。

[0048]

亚温淬火加热温度为840℃~880℃,淬火加热保温系数为2.5min/mm,保温时间为20分钟~75分钟。表4列出实施例1~实施例5 的淬火热处理加热工艺控制参数。

[0049]

表4 实施例1~实施例5 的淬火热处理加热工艺控制参数淬火冷却工艺采用间隔式冷却方法:淬火冷却高压快速冷却段前2~4冷却区开启,后续

5-6冷却区关闭;淬火冷却低压中低速冷却段前区7-9冷却区关闭,后区10~15冷却区开启。

[0050]

采用间隔式淬火冷却工艺,高压快速冷却段以28℃/s~54℃/s的冷却快速冷却至马氏体开始相变点ms点422℃~386℃,钢板停止在冷却集管18关闭的位置进行空冷,主要目的是促进细小颗粒的nb、mo、v等微合金的c、n化物析出,提升析出强化的效果。钢板空冷时间为4秒~9秒,随后进入低压中低速冷却段10~15冷却区,以20℃/s~30℃/s的冷却速度冷却至室温。

[0051]

表5列出实施例1~实施例5 的控温控速淬火热处理工艺控制参数。

[0052]

表5 实施例1~实施例5 的控温控速淬火热处理工艺控制参数采用控温控速淬火热处理工艺,促进淬火冷却过程细小、弥散的nb、mo、v等微合金元素的c、n化物析出,细小弥散的nb(c,n)、mo(c,n)、v(c,n)阻止晶界迁移,提高晶粒长大温度,从而达到细化晶粒效果,提升100℃~300℃析出强化和细晶强化双重效果,稳定高温抗拉强度、布氏硬度,提高高温耐磨性能。

[0053]

步骤4:采用低温回火工艺,回火温度120℃~180℃,保温时间系数5.0min/mm,保温时间范围40分钟~150分钟,低温回火工艺保证钢板中的内应力充分释放的同时,微观组织和力学性能不发生变化,然后空冷至室温。表6列出实施例1~实施例5低温回火工艺参数。

[0054]

表6 实施例1~实施例5低温回火工艺参数实施例厚度mm回火温度℃保温时间系数min/mm保温时间min181205.0402121355.0603201505.01004251655.01255301805.0150步骤5:实施例1~实施例5高温服役微观组织及力学性能检测:图3为本发明工艺生产的耐磨钢产品常温下微观组织,主要为低温回火马氏体,板条尺寸细小,使得钢板具有良好的力学性能及成型性能。

[0055]

图4为实施例1高温服役微观组织,由于mo、nb、v 等马氏体高温稳定元素的加入,

100℃~300℃时,钢板的微观组织为晶界清晰的板条马氏体,当服役温度由100℃升至300℃时,马氏体板条边界经原子间无明显相互扩散、无明显相互聚集、无明显相互合并和重组,马氏体的晶界无明显模糊或者消失现象出现,且固溶碳元素不以碳化物形式析出。

[0056]

表7列出实施例1~实施例5采用该方法生产的耐磨钢产品常温性能、100~300℃力学性能,可以看出实施例1~实施例5无论是常温性能,还是100℃~300℃高温力学性能良好,常温布氏硬度400hbw~430hbw,100℃~300℃力学性能为:抗拉强度范围1250mpa~1352mpa,布氏硬度388hbw~420hbw。其中100℃服役条件下:抗拉强度范围1315mpa~1352mpa,布氏硬度405hbw~420hbw;其中200℃服役条件下:抗拉强度范围1278mpa~1300mpa,布氏硬度394hbw~409hbw;其中300℃服役条件下:抗拉强度范围1250mpa~1282mpa,布氏硬度388hbw~395hbw。可以看出从常温到300℃服役条件,力学性能没有呈现明显的下降趋势,说明本发明成分体系、本发明工艺方案生产的耐磨钢产品,在100℃~300℃范围,具有良好的回火稳定性、及良好的高温强化作用,使马氏体耐磨钢的抗拉强度、布氏硬度不随温度升高而下降过多,满足高温服役环境下具有良好的耐磨性能。

[0057]

表7 实施例1~实施例5生产的耐磨钢产品常温性能、100~300℃力学性能表8列出实施例1~实施例5生产的耐磨钢产品及普通工艺相同级别耐磨钢产品100℃~300℃冲击磨损性能。

[0058]

100℃温度服役条件下:实施例1~实施例5生产的耐磨钢产品施加冲击压力为0.2mpa条件下,经过60分钟冲击磨粒磨损后,磨损试样的平均失重分别为0.3945g、03854g、0.3754g、0.3925g、0.3959g;普通工艺生产的同级别耐磨钢产品,经过60min冲击磨粒磨损后,磨损试样的平均失重0.9428g。本专利生产的耐磨钢产品100℃高温冲击磨损性能比普通产品磨损性能提升2.38倍~2.51倍。

[0059]

200℃温度服役条件下:实施例1~实施例5生产的耐磨钢产品施加冲击压力为0.2mpa条件下,经过60min冲击磨粒磨损后,磨损试样的平均失重分别为0.4586g、0.4648g、0.4553g、0.4412g、0.4762g;普通工艺生产的同级别耐磨钢产品,经过60min冲击磨粒磨损后,磨损试样的平均失重1.7243g。本专利生产的耐磨钢产品200℃高温冲击磨损性能比普通产品磨损性能提升3.62倍~3.91倍。

[0060]

300℃温度服役条件下:实施例1~实施例5生产的耐磨钢产品施加冲击压力为0.2mpa条件下,经过60min冲击磨粒磨损后,磨损试样的平均失重分别为0.5612g、0.5385g、0.5364g、0.5258g、0.5537g;普通工艺生产的同级别耐磨钢产品,经过60min冲击磨粒磨损后,磨损试样的平均失重3.6743g。本专利生产的耐磨钢产品300℃高温冲击磨损性能比普通产品磨损性能提升6.55倍~6.99倍。

[0061]

表8 冲击磨损性能对比(冲击压力为0.2mpa,冲击磨粒磨损60分钟)

图5是在与本发明相同硬度级别、普通成分体系和工艺生产的耐磨钢产品,300℃服役条件下经过限定冲击磨粒磨损后,磨损面微观形貌;可以看出,普通成分体系和工艺生产的耐磨钢产品经过300℃高温冲击磨损后,表面有较多的剥落坑,疲劳剥落程度较大,磨损形式以氧化磨损为主,覆盖在材料基体上的氧化层形成裂纹,裂纹继续扩展和聚集,最终导致氧化层大量剥落,高温环境冲击磨损失重大。

[0062]

图6是本发明实施例1在300℃服役条件下经过限定冲击磨粒磨损后,磨损面微观形貌;可以看出,本发明生产的耐磨钢产品主要以冲击疲劳磨损为主,形成冲击疲劳剥落,并伴随少量氧化和磨粒磨损,高温环境冲击磨损失重小。

[0063]

本发明工艺生产的耐磨钢产品,高温服役条件下产品仍然具有良好的抗拉强度、硬度、耐磨钢性,兼具有良好冲击磨损性能的马氏体高温耐磨钢,不仅提高的恶劣工况下设备的使用寿命,而且还实现了轻量化、节约能耗绿色发展,降低成本,开拓了国内外高端工业高性能新材料的新纪元,具有极大的市场推广价值。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让