一种合金板材脉冲电流回归蠕变时效成形方法与流程

2021-01-30 02:01:22|

2021-01-30 02:01:22| 339|

339| 起点商标网

起点商标网

[0001]

本发明涉及一种al-zn-mg-cu系铝合金板材脉冲电流回归蠕变时效成形方法,属于钣金成形加工技术领域。

背景技术:

[0002]

航空航天领域的发展对大型复杂整体壁板类构件提出高性能、轻量化的要求,蠕变时效成形正是为满足此类构件的制造需求发展而来的一种先进的板材成形技术。蠕变时效成形的主要应用材料是可时效强化铝合金,如al-zn-mg-cu系铝合金作为典型的航空航天领域常用铝合金,是蠕变时效成形的理想材料。该铝合金人工时效热处理制度有单级时效、双级时效以及回归再时效(三级时效),不同的时效处理制度将影响蠕变时效成形构件的成形精度和综合性能。

[0003]

目前蠕变时效成形普遍采用单级时效制度,时效时间取峰值时效时,材料具有高的力学性能,但抗腐蚀性能较差;超过峰值时材料进入过时效态,抗腐蚀性能得到改善,但牺牲了部分力学性能。有学者考虑将双级时效引入蠕变时效成形过程,但双级时效中第二级时效通常采用较高温度使材料进入过时效态,以此来提高抗腐蚀性能,因此力学性能有所降低。因此,可考虑将回归再时效即三级时效应用到蠕变时效中。回归再时效时,第一级时效往往达到峰值时效态,第二级时效通过加热到180-210℃使一级时效产生的部分析出相发生溶解,即回归处理,在第三级时效时溶解的析出相重新析出,最终获得峰时效态和过时效态共存的析出相分布,从而获得良好的力学性能和抗腐蚀性能。但由于回归处理要求较快的加热和冷却速率,对传统热处理炉温控设备要求高;同时对于厚板而言,板材沿厚度从外向内均匀热透需要一定时间,回归处理后随炉降温冷却需要较长时间,从而使回归效果难以完全保留,进而影响随后的再时效,限制了回归再时效在铝合金人工时效以及蠕变时效成形过程中的应用。因此需要对回归处理方式进行改进,使回归再时效制度适应更广泛的应用需求。

技术实现要素:

[0004]

电流辅助成形技术是通过在塑性成形中同步或异步施加(脉冲)电流,从而使变形抗力降低、塑性提高的技术。电流作用于金属材料将产生焦耳热效应和非热效应。其中,焦耳热源自于定向移动电子和金属原子相互作用,因此对于金属板材来说焦耳热的产生是金属的固有现象,不受厚度影响,且具有瞬间加热、易实施、效率高的优点。而非热效应主要作用于金属材料中溶质原子,位错等,可以促进溶质原子扩散和位错的移动,使时效峰值时间提前。因此通过在蠕变时效成形过程中施加脉冲电流引入回归再时效,避免了传统炉加热效率低、回归时间长、对厚板不适用等缺点,拓宽了回归再时效的应用范围,可望获得蠕变时效构件力学性能和腐蚀性能的良好结合。

[0005]

选择合适优化的脉冲电流参数及回归再时效制度对蠕变时效成形成性起着至关重要的作用。

[0006]

本发明提供一种在铝合金板材蠕变时效成形过程中采用脉冲电流回归再时效的方法,可以得到力学性能和抗腐蚀性能优良、相比传统回归再时效的周期短,实现上述目的的技术方案如下:

[0007]

一种合金板材脉冲电流回归蠕变时效成形方法,在合金板材蠕变时效成形的保温阶段通过施加脉冲电流引入回归再时效制度,所述步骤如下:

[0008]

(1)固溶处理:首先将铝合金板材进行固溶处理并立即水淬,接着将铝合金板材在成形模具上固定并加载压力;

[0009]

(2)蠕变时效成形:

[0010]

(2-1)一级时效:将步骤(1)中的铝合金板材从室温加热升温至蠕变时效温度,并进行保温;

[0011]

(2-2)二级时效:保温时间结束后,使用脉冲设备对步骤(2-1)中的铝合金板材施加脉冲电流升温至回归温度并保温较短时间,之后关闭电流;

[0012]

(2-3)三级时效:将步骤(2-2)中的铝合金板材冷却至蠕变时效温度,之后再次保温,保温结束后进行炉冷;

[0013]

(3)卸载压力,取下成形后的铝合金构件。

[0014]

可选地,步骤(1)中,所述固溶温度为460℃~480℃,时间为1h~3h。

[0015]

可选地,步骤(1)中,水淬火转移时间小于10s。

[0016]

可选地,步骤(2-1)中,所述加热升温阶段的加热速率为60~300℃/h,一级时效温度为110~130℃,保温时间为10~24h。

[0017]

可选地,步骤(2-2)中,所述脉冲电流密度为10~30a/mm2,频率为100-500hz,脉冲宽度为50-200μs,脉冲电流加载时间为5-20min。

[0018]

可选地,步骤(2-2)中,脉冲回归温度为170℃-210℃。

[0019]

可选地,步骤(2-3)中,所述三级时效温度为110~180℃,保温时间为4~24h。

[0020]

可选地,所述铝合金板材材质为al-zn-mg-cu合金。

[0021]

可选地,所述铝合金板材在成形模具上的固定方式采用上下模的机械夹持,或采用真空袋和凹模的热压罐。

[0022]

相比传统的单级蠕变时效成形以及近年来学者研究的传统炉加热的引入双级时效和回归再时效制度的蠕变时效成形,本发明克服了单级和双级蠕变时效不能同时兼顾良好力学性能和抗应力腐蚀性能的缺点;同时由于焦耳热是由脉冲电流与金属原子相互作用自然产生,加热效率高、关闭电源可快速冷却,因此不存在传统炉加热时热量在铝合金板材尤其是厚板逐渐衰减的现象,以及回归再时效加热时间长、无法在厚板的蠕变时效成形过程中应用的局限性。

附图说明

[0023]

图1为传统蠕变时效成形过程的示意图;

[0024]

图2为双级蠕变时效成形过程的示意图;

[0025]

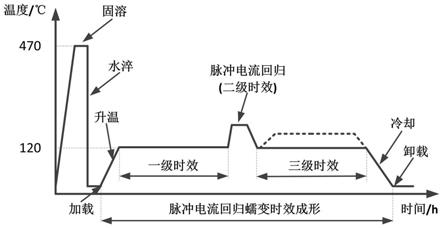

图3为脉冲电流回归蠕变时效成形过程的示意图;

[0026]

图4为传统蠕变时效成形后析出相形貌tem明场像照片;

[0027]

图5为脉冲电流回归蠕变时效成形后析出相形貌tem明场像照片。

具体实施方式

[0028]

下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更容易被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界点。

[0029]

合金板材脉冲电流回归蠕变时效成形方法,是在铝合金板材蠕变时效成形的保温阶段通过施加短时间脉冲电流引入回归再时效制度,具体步骤如下:

[0030]

(1)固溶处理:首先将铝合金板材进行固溶处理,并立即水淬,接着将铝合金板材在成形模具上固定,并加载压力,使铝合金板材和成形模具贴紧。

[0031]

(2)蠕变时效成形:

[0032]

(2-1)一级时效:将步骤(1)中的铝合金板材从室温加热升温至蠕变时效温度,并进行保温;

[0033]

(2-2)二级时效:保温时间结束后,使用脉冲设备对步骤(2-1)中的铝合金板材施加脉冲电流升温至回归温度并保温较短时间(脉冲电流加载时间),之后关闭电流;

[0034]

(2-3)三级时效:将步骤(2-2)中的铝合金板材冷却至蠕变时效温度,之后再次保温,保温时间结束后进行炉冷。

[0035]

(3)最后将铝合金板材压力卸载,取下成形的铝合金板材。

[0036]

作为一个选择,所述铝合金板材材质为al-zn-mg-cu合金。

[0037]

在铝合金板材上施加一定时间的脉冲电流,属于电流辅助成形技术,其通过在塑性成形中同步或异步施加(脉冲)电流,使铝合金板材变形抗力降低、塑性提高;电流作用于金属材料上将产生焦耳热效应和非热效应;其中,焦耳热源自于定向移动电子和金属原子相互作用,因此对于铝合金板材来说焦耳热的产生是金属的固有现象,不受厚度影响,且具有瞬间加热、易实施、效率高的优点。而非热效应主要作用于金属材料中溶质原子,位错等,可以促进溶质原子扩散和位错的移动,使时效峰值时间提前,因此通过在蠕变时效成形过程中施加脉冲电流引入回归再时效,避免了传统炉加热效率低、回归时间长、对厚板不适用等缺点,拓宽了回归再时效的应用范围,可望获得蠕变时效构件力学性能和腐蚀性能的良好结合。

[0038]

作为一个选择,步骤(1)中,所述固溶温度为460℃~480℃,保温时间为1h~3h。

[0039]

作为一个选择,所述固溶处理中快速冷却的方式为水淬,淬火转移时间小于10s。

[0040]

作为一个选择,步骤(2-1)中,所述加热升温阶段的加热速率为60~300℃/h,一级时效温度为110~130℃,保温时间为10~24h。

[0041]

作为一个选择,步骤(2-2)中,所述脉冲电流密度为10~30a/mm2,频率为100-500hz,脉冲宽度为50-200μs,脉冲电流加载时间为5-20min,回归温度为170℃-210℃。

[0042]

作为一个选择,步骤(2-3)中,所述三级时效温度为110~180℃,保温时间为4~24h。

[0043]

作为一个选择,所述铝合金板材在成形模具上的固定方式采用上下模的机械夹持,或采用真空袋和凹模的热压罐。

[0044]

本发明在al-zn-mg-cu铝合金板材蠕变时效成形过程中通过施加脉冲电流产生类似传统回归处理的效果,其中,一级时效阶段析出大量细小的gp区和少量η'相;二级时效阶段施加脉冲电流使铝合金产生焦耳热,进而升温至传统回归处理温度范围(高于蠕变时效的保温温度),使一级时效阶段产生的部分析出相,主要是gp区发生溶解,未溶解析出相则

继续长大并粗化,关闭电流后材料迅速冷却至蠕变时效温度;在三级时效阶段,溶质原子重新析出并形成细小的η'相。蠕变时效结束后,在晶内获得长大的η'相及η相和二次析出的细小η'相的混合微观组织,晶界处无析出带变宽和断续分布的过时效沉淀相,从而提高了材料的抗腐蚀性能的同时保持了优异的力学性能。

[0045]

下面通过具体的实施方式对本发明进行再次说明:

[0046]

本发明各实施例中采用3mm厚热轧态al-5.9zn-1.9mg-2.5cu-0.1zr(质量百分数)合金板材作为试样进行说明,采用箱式电阻炉进行固溶热处理,再在电热鼓风干燥箱内进行蠕变时效成形,成形弯曲半径为1500mm。

[0047]

实施例1:

[0048]

采用峰值时效制度的传统蠕变时效成形:

[0049]

板材试样加热至470℃,并保温1h后快速水淬,淬火转移时间小于10s,固溶处理过程结束;之后进行蠕变时效成形:蠕变时效成形温度为120℃,保温时间为24h。图1为传统蠕变时效成形过程的示意图。

[0050]

实施例2:

[0051]

采用过时效制度的传统蠕变时效成形:

[0052]

板材试样进行固溶处理:试样加热至470℃,保温1h,之后快速水淬,淬火转移时间小于10s,固溶处理过程结束,淬火处理后的试样自然时效24h;之后进行蠕变时效成形:蠕变时效成形温度为165℃,保温时间为18h。图4为该工艺蠕变时效成形后,材料析出相形貌tem明场像。

[0053]

实施例3:

[0054]

采用双级时效制度的蠕变时效成形:

[0055]

板材试样进行固溶处理:试样升温至470℃后保温1h,之后快速水淬,淬火转移时间小于10s,固溶处理过程结束;之后进行蠕变时效成形,蠕变时效成形分为两个阶段:一级时效将试样升温至120℃,保温时间为12h,二级时效试样加热至165℃,保温时间为18h。图2为双级蠕变时效成形过程的示意图。

[0056]

实施例4:

[0057]

脉冲电流回归蠕变时效成形:

[0058]

板材试样加热至470℃,保温1h后快速水淬,淬火转移时间小于10s,固溶处理过程结束;之后进行蠕变时效成形,蠕变时效成形分为三个阶段:蠕变时效成形的一级时效温度为120℃,时效时间为20h;一级时效处理后的试样上加载脉冲电流,脉冲电流密度为15a/mm2,频率为300hz,脉冲宽度为100μs,脉冲电流引起的回归(二级时效)温度为180-190℃,加载时间为10min,二级时效处理过程结束;二级时效处理后的试样冷却至120℃,保温20h;图3为脉冲电流回归蠕变时效成形过程的示意图。

[0059]

实施例5:

[0060]

优化的脉冲电流回归蠕变时效成形:

[0061]

板材试样升温至470℃,固溶1h后快速水淬,淬火转移时间小于10s,固溶处理过程结束;之后进行蠕变时效成形,蠕变时效成形分为三个阶段:蠕变时效成形的一级时效温度为120℃,时效时间为12h,脉冲电流密度为15a/mm2,频率为300hz,脉冲宽度为100μs,脉冲电流引起的回归(二级时效)温度为180-190℃,电流加载时间为10min,三级时效温度为165

℃,时效时间为4h,图5为该工艺蠕变时效成形后,材料的析出相形貌tem明场像。

[0062]

实施例1-5中各个实施例经过不同蠕变时效成形工艺后,得到材料的维氏硬度、屈服强度、拉伸强度、延伸率、电导率(用于衡量抗应力腐蚀性能),结果如表1:

[0063]

表1

[0064][0065]

从表1中可以看出,实施例4和5采用如图3所示的电脉冲回归蠕变时效成形方法,在显著提高力学性能的同时也保持了良好的抗腐蚀性能。

[0066]

本发明克服了单级和双级蠕变时效不能同时兼顾良好力学性能和抗应力腐蚀性能的缺点;同时由于焦耳热是由脉冲电流与金属原子相互作用自然产生,加热效率高、关闭电源可快速冷却,因此不存在传统炉加热时热量在铝合金板材尤其是厚板逐渐衰减的现象,以及回归再时效加热时间长、无法在厚板的蠕变时效成形过程中应用的局限性。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让