一种制备孔结构可控泡沫金属的方法与流程

2021-01-30 02:01:58|

2021-01-30 02:01:58| 362|

362| 起点商标网

起点商标网

[0001]

本发明属于泡沫金属材料制备技术领域,具体涉及一种制备孔结构可控泡沫金属的方法。

背景技术:

[0002]

泡沫金属材料是近年来被广泛研究的新型功能~结构一体化材料,其显著特征是在金属或金属合金基体中存在着大量毫米级的宏观孔洞。根据孔洞的连通性可将泡沫金属分为闭孔和开孔两大类,前者气孔独立分布于基体之中,后者则呈三维连通结构。对于泡沫金属,孔洞是研究者所期望出现的功能结构,是获得泡沫金属优化指标的实现手段,而孔结构的控制则主要依赖于制备方法和工艺技术。功能性气孔与基体金属骨架形成的耦合结构为泡沫金属带来一系列致密金属所没有的优异特性,如渗透性好、孔径和孔隙可控、形状稳定、耐高温、抗热震、能再生、可加工等特殊性能的功能材料,广泛应用于航空、航天、原子能、石化、冶金、机械、医药、环保等行业的过滤、分离、消音、布气、催化、热交换等工艺中。泡沫金属材料的制备方法主要有吹气发泡法、粉末冶金法、熔体发泡法、粉末烧结法等。占位烧结多孔材料出现时间最早,其孔隙半径较小且均匀,孔隙率一般较小,机械强度不高。为了提高金属粉末烧结多孔材料孔隙率,常采用加入造孔剂的方法,该法的优点是工艺简单、成本低,缺点是会降低烧结后材料强度。

[0003]

占位烧结法采用合适的造孔剂和金属粉末压制成型,然后进行烧结,得到泡沫金属产品。根据所选造孔剂的不同,制备工艺略有区别,总体来讲工艺流程是将金属粉末或金属合金粉与造孔剂均匀混合,放入模具中压实成块,再放入水中将造孔剂溶出,最后在炉中烧结,就得到泡沫金属。造孔剂主要分为两类,一类是可溶性的,如硫酸钾、氯化钠、尿素等,另一类是不用溶出、密度很小且可作为泡沫金属的一部分,如空心氧化铝球、漂珠等。采用可溶性造孔剂制备的泡沫金属孔洞形状、尺寸和孔隙率大小可以精确控制,在过滤、吸声等领域有着广阔的应用前景。但由于使用的造孔剂大多数都是盐类,其水溶液都具有一定的腐蚀性,在造孔剂溶出得到时候难免对试样造成一定的腐蚀,使得在烧结后,泡沫金属的性能有所下降。严重影响了泡沫金属材料的质量,而泡沫金属的孔结构受单一造孔剂形状的限制,不能做到任意控制孔结构的形状大小。

[0004]

另外,在造孔剂溶解的时,颗粒状的造孔剂几乎被金属粉末包围,在溶解时不能保证造孔剂能完全溶解出来。使溶解后的试样在烧结前其表面和内部存在少量的造孔剂残留。烧结后孔壁上会有造孔剂残留或造孔剂高温分解的残留物,这些物质也有可能会影响其材料的质量。

[0005]

硫代硫酸钠,又名次亚硫酸钠、大苏打、海波。它是无色透明的单斜晶体,硫代硫酸钠可用于鞣制皮革、由矿石中提取;可用以除去自来水中的氯气,在水产养殖上被广泛的应用;临床用于治疗皮肤搔痒症、性荨麻疹、药疹、氰化物、铊中毒和砷中毒等,以静脉注射的方式治疗。水溶液近中性(ph值6.5~8.0),试样几乎不会受到腐蚀,硫代硫酸钠熔点为48℃,沸点为100℃,易溶于水。

技术实现要素:

[0006]

为了克服现有技术的不足,解决泡沫金属试样在烧结溶解法成型过程中造孔剂不完全溶出,造孔剂溶解时基体容易被腐蚀的技术问题,本发明提供一种制备孔结构可控泡沫金属的方法。

[0007]

本发明通过采用硫代硫酸钠为造孔剂,代替传统的尿素、氯化钠等,利用了硫代硫酸钠水溶液接近中性、熔点(48℃)低、易溶于水等物理特性,融化后液体的流动性很好,可利用3d打印技术打印不同形状的模具,将其倒入模具中再凝固,根据模具的形状可以制备出不同规格形状的造孔剂颗粒,增加了孔结构的多样性和可控性。

[0008]

本发明通过以下技术方案予以实现。

[0009]

一种制备孔结构可控泡沫金属的方法,包括以下步骤:

[0010]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:根据待成型的泡沫金属的孔隙率和孔形结构,选用硫代硫酸钠作为造孔剂的原料,并根据设计的泡沫金属的孔形结构确定造孔剂的形状、重量以及金属粉末的重量;

[0011]

s2、根据步骤s1确定的造孔剂的重量称取硫代硫酸钠颗粒,并根据步骤s1设计的泡沫金属孔形结构制备以下任一种形状的造孔剂或以下几种形状混合的造孔剂:

[0012]

a、制备短棒状造孔剂:直接称取短棒状硫代硫酸钠颗粒作为造孔剂;

[0013]

b、制备微粒状造孔剂:将短棒状硫代硫酸钠颗粒放入粉碎机中打成粉末,制得微粒状造孔剂;

[0014]

c、制备可控形状的造孔剂:

[0015]

首先,制作翻模模具:根据步骤s1设计的造孔剂的形状,选用abs作为3d打印的原料,采用3d打印技术打印出翻模模具,翻模模具包括上翻模模具和下翻模模具,上翻模模具和下翻模模具的分型面上分别设置有向内凹陷的凹槽,凹槽的底面上分别设置有用于成型造孔剂型腔的若干凸起,相邻凸起之间设置用于成型浇道型腔的半圆柱,上翻模模具上设置的凸起的大端面与下翻模模具上对应凸起的大端面拼合后构成的外形轮廓与造孔剂的形状相同;

[0016]

然后,制作硅胶模具:选用ab型硅胶作为制备硅胶模具的原料,将硅胶与固化剂按照重量比100:2的比例混合均匀,然后分别倒入上翻模模具和下翻模模具的凹槽中,经5h凝固后取出,制得用于制备造孔剂的硅胶模具,硅胶模具包括上模和下模,上模和下模的分型面上分别设置有若干凹坑,相邻凹坑通过浇道连通,上模与下模合模后凹坑形成相互连通的型腔,型腔的形状与步骤s1中设计的泡沫金属的孔形结构孔的形状相同;

[0017]

最后,上模和下模合模,将称取的短棒状硫代硫酸钠颗粒加热熔化至液态后通过浇道倒入硅胶模具中,液态硫代硫酸钠填满硅胶模具的型腔,待液态硫代硫酸钠在硅胶模具中冷却凝固后,通过振动使硫代硫酸钠脱模,制得可控形状造孔剂;

[0018]

s3、根据步骤s1确定的泡沫金属原料的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0019]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0020]

s5、将步骤s4制备的原料压坯放在50~60℃的水浴中恒温加热8~18h,硫代硫酸

钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在70~100℃的烘干温度下,烘干20~40min,留待后步使用;

[0021]

s6、将待烧结坯料放入真空烧结炉中进行烧结,制得孔结构可控的泡沫金属。

[0022]

进一步地,在所述步骤s2中,上模与下模上分别设置有与浇道连通的注液孔。

[0023]

进一步地,在所述步骤s2中,短棒状造孔剂的尺寸为φ4mm

×

8mm,微球状造孔剂的粒径小于1mm。

[0024]

进一步地,在所述步骤s2中,步骤c制备的造孔剂为球状造孔剂,上模和下模的分型面上分别设置有若干半球状凹坑,上模与下模合模后半球状凹坑形成相互连通的圆球状孔洞。

[0025]

进一步地,所述球状造孔剂的粒径为2~8mm。

[0026]

与现有技术相比本发明的有益效果为:

[0027]

1)本发明采用硫代硫酸钠作为造孔剂,原料价廉,容易得到;熔点低,可在液态下成型,利用液体的流动性,能够完全充满型腔;其水溶液接近中性,无毒无味,48℃的低熔点方便加工,易溶于水更容易清除残留物;

[0028]

2)利用3d打印技术加工硅胶模具,可按需求重塑硫代硫酸钠,获得任意形状、尺寸的造孔剂,由于硅胶具有柔韧性,硅胶性质和硫代硫酸钠性质不同,易于实现脱模;

[0029]

3)以制备好的硫代硫酸钠颗粒为造孔剂,采用占位烧结法,可获得各种均匀规则孔结构的泡沫金属(例如:铝、铜、铁等)。

附图说明

[0030]

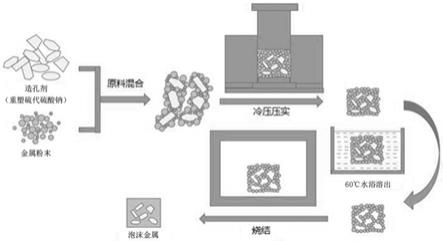

图1为本发明制备泡沫铝的工艺流程图;

[0031]

图2为硫代硫酸钠原料棒状颗粒实物图;

[0032]

图3为实施例一(短棒状造孔剂)制备的柱状孔洞且孔隙率为65%的泡沫铝材料纵截面实物图;

[0033]

图4为施例一制备的泡沫铝材料的应力-应变曲线图;

[0034]

图5为实施例二(微粒状造孔剂,微粒状造孔剂的粒径为1mm)制备的微粒状孔洞(孔径小于1mm)且孔隙率为70%的泡沫铝材料纵截面实物图;

[0035]

图6为实施例三中3d打印制备的用于制备造孔剂的模具,模具上具有直径为3mm的球状孔洞;

[0036]

图7为实施例三制备的粒径为3mm的球状造孔剂实物图;

[0037]

图8为实施例三制备的球状孔洞且孔隙率为70%的泡沫铝材料纵截面实物图;

[0038]

图9为实施例三制备泡沫铝材料应力-应变曲线图;

[0039]

图10为实施例四制备的球状孔洞(孔径为2mm)且孔隙率为70%的泡沫铝材料纵截面实物图;

[0040]

图11为实施例四制备的泡沫铝材料的应力-应变曲线图;

[0041]

图12为实施例五制备的球状孔洞(孔径为4mm)且孔隙率为70%的泡沫铝材料纵截面实物图;

[0042]

图13为实施例五制备泡沫铝材料的应力-应变曲线图;

[0043]

图14为实例九制备的粒径为6mm的不规则形状造孔剂模型图;

[0044]

图15为实例九制备的用于3d打印制备不规则形状造孔剂的模具分型面结构示意图,模具上具有直径为6mm的不规则空洞;

[0045]

图16为翻边模具主视局部剖视结构示意图;

[0046]

图17为硅胶模具主视局部剖视结构示意图。

具体实施方式

[0047]

为了进一步说明本发明,下面结合实施例对本发明进行详细地描述,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。另外,对于本领域技术人员而言,在不偏离本发明的实质和范围的前提下,对这些实施方案中的物料成分和用量进行的各种修改或改进,均属于本发明要求保护的范围。

[0048]

实施例一

[0049]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0050]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例一中,泡沫金属孔的形状设计为短棒状,根据待成型的泡沫金属的孔隙率65%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为35.6g,金属粉末的材质为铝,金属粉末的重量为40.8g;

[0051]

s2、根据步骤s1确定的造孔剂的重量称取硫代硫酸钠颗粒,由图2可知硫代硫酸钠原料的初始状态即为短棒状,所以直接称取短棒状硫代硫酸钠颗粒作为造孔剂;

[0052]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0053]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0054]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0055]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0056]

将制得的泡沫铝材料纵切,如图3所示,可以看出:泡沫铝中胞孔的形状与短棒状造孔剂的形状一样,这表明泡沫铝胞孔的形状几乎完全复制了短棒状造孔剂的形状,只有边缘一层胞孔发生微量的变形。从整体观察可以看出胞孔分布均匀。薄壁上出现通孔,孔与孔之间相互连通,这有利于在溶解阶造孔剂更好的溶出。如图4所示,该泡沫铝准静态压缩试验得到的应力-应变曲线,可以看出峰值为9.58mpa,平台应力为8.47mpa。屈服阶段,曲线比较平稳,无大幅度的波动,与理论曲线相吻合。说明本实施例一制备的泡沫铝材料达到理想状态。

[0057]

实施例二

[0058]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂

制备孔结构可控的泡沫金属,包括以下步骤:

[0059]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例二中,泡沫金属孔的形状设计为微粒状,根据待成型的泡沫金属的孔隙率65%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为35.6g,金属粉末的材质为铝,金属粉末的重量为40.8g;

[0060]

s2、根据步骤s1确定的造孔剂的重量称取硫代硫酸钠颗粒,将短棒状硫代硫酸钠颗粒放入粉碎机中打成粉末,制得微粒状造孔剂,微粒状造孔剂的粒径为1mm;

[0061]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0062]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0063]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0064]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0065]

将制得的泡沫铝材料纵切,如图5所示,可以看出:泡沫铝的胞孔的直径小于1mm,胞孔分布均匀,胞孔与胞孔之间相互连通,胞孔的形状呈现不规则形状。

[0066]

实施例三

[0067]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0068]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例三中,泡沫金属孔的形状设计为球状,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为44.0g,金属粉末的材质为铝,金属粉末的重量为30.5g;

[0069]

s2、制备可控形状的造孔剂:

[0070]

首先,如图16所示,制作翻模模具:根据步骤s1设计的造孔剂的形状,选用abs作为3d打印的原料,采用3d打印技术打印出翻模模具,翻模模具包括上翻模模具和下翻模模具,上翻模模具和下翻模模具的分型面上分别设置有向内凹陷的凹槽,凹槽的底面上分别设置有用于成型造孔剂型腔的若干半球状凸起,相邻凸起之间设置用于成型浇道型腔的半圆柱,上翻模模具上设置的凸起的大端面与下翻模模具上对应凸起的大端面拼合后构成的外形轮廓与造孔剂的形状相同;

[0071]

然后,如图17所示,制作硅胶模具:选用ab型硅胶作为制备硅胶模具的原料,将硅胶与固化剂按照重量比100:2的比例混合均匀,然后分别倒入上翻模模具和下翻模模具的凹槽中,经5h凝固后取出,制得用于制备造孔剂的硅胶模具(如图6所示),硅胶模具包括上模和下模,上模和下模的分型面上分别设置有若干半球状凹坑,相邻凹坑通过浇道连通,上模与下模合模后凹坑形成相互连通的型腔,型腔的形状与步骤s1中设计的泡沫金属的孔形

结构孔的形状相同;

[0072]

最后,上模和下模合模,将称取的短棒状硫代硫酸钠颗粒加热熔化至液态后通过浇道倒入硅胶模具中,液态硫代硫酸钠填满硅胶模具的型腔,待液态硫代硫酸钠在硅胶模具中冷却凝固后,通过振动使硫代硫酸钠脱模,制得粒径为3mm的球状造孔剂(如图7所示);

[0073]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0074]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0075]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0076]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0077]

将制得的泡沫铝材料纵切,如图8所示,可以看出:泡沫铝中的胞孔分布的十分均匀,只有边缘一层胞孔发生变形。薄孔壁和厚孔壁相互交替均匀排列,胞孔的形状大小统一。如图9所示,泡沫铝准静态压缩试验得到的应力-应变曲线,可以看出峰值为6.59mpa,平台应力为4.98mp a。屈服阶段,曲线比较平稳,无大幅度的波动,与理论曲线相吻合。说明本实施例三制得的泡沫铝材料达到理想状态。

[0078]

实施例四

[0079]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0080]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例四中,泡沫金属孔的形状设计为球状,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为44.0g,金属粉末的材质为铝,金属粉末的重量为30.5g;

[0081]

s2、在本实施例四中,区别仅在于制得的球状造孔剂的粒径为2mm,其余与实施例三中步骤s2相同;

[0082]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0083]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0084]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0085]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然

状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0086]

将制得的泡沫铝材料纵切,如图10所示,可以看出:泡沫铝中的胞孔分布的十分均匀,只有边缘一层胞孔发生变形。薄孔壁和厚孔壁相互交替均匀排列,胞孔的形状大小统一。如图11所示,泡沫铝准静态压缩试验得到的应力-应变曲线,可以看出峰值为6.70mpa,平台应力为5.64mp a。屈服阶段,曲线比较平稳,无大幅度的波动,与理论曲线相吻合。说明本实施例四制备的泡沫铝材料达到理想状态。

[0087]

实施例五

[0088]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0089]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例五中,泡沫金属孔的形状设计为球状,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为44.0g,金属粉末的材质为铝,金属粉末的重量为30.5g;

[0090]

s2、在本实施例五中,区别仅在于制得的球状造孔剂的粒径为4mm,其余与实施例三中步骤s2相同;

[0091]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0092]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0093]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0094]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0095]

将制得的泡沫铝材料纵切,如图12所示,可以看出:泡沫铝中的胞孔分布的十分均匀,只有边缘一层胞孔发生变形。薄孔壁和厚孔壁相互交替均匀排列,胞孔的形状大小统一。如图13所示,泡沫铝准静态压缩试验得到的应力-应变曲线,可以看出峰值为4.64mpa,平台应力为3.10mp a。屈服阶段,曲线出现锯齿状波动,且波动幅度不大,与理论曲线出现一点偏差,但满足设计要求。

[0096]

实施例六

[0097]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0098]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例六中,泡沫金属孔的形状设计为球状和微粒状复合,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂总重量为44.0g,其中微球状造孔剂:球状造孔剂的重量比为1:1。金属粉末的材质为铝,金属粉末的重量为30.5g;

[0099]

s2、根据步骤s1确定的造孔剂的重量称取硫代硫酸钠颗粒,一方面,将短棒状硫代

硫酸钠颗粒放入粉碎机中打成粉末,制得微粒状造孔剂,微粒状造孔剂的粒径为1mm;另一方面,在本实施例六中,区别仅在于制得的球状造孔剂的粒径为4mm,其余与实施例三中步骤s2相同,然后将两种尺寸规格的造孔剂混合均匀;

[0100]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0101]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0102]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0103]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0104]

实施例七

[0105]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0106]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例七中,泡沫金属孔的形状设计为球状,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为44.0g,金属粉末的材质为铜,金属粉末的重量为101.3g;

[0107]

s2、在本实施例七中,区别仅在于制得的球状造孔剂的粒径为4mm,其余与实施例三中步骤s2相同;

[0108]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0109]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0110]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0111]

s6、将待烧结坯料放入真空烧结炉中进行烧结,在200min内将温度从100℃缓慢升高到750℃,然后升温到870℃保温2h,在自然状态下冷却至室温。制得孔结构可控的泡沫铜材料。

[0112]

实施例八

[0113]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0114]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例八中,泡沫金属孔

的形状设计为球状,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为44.0g,金属粉末的材质为铁,金属粉末的重量为89.0g;

[0115]

s2、在本实施例六中,区别仅在于制得的球状造孔剂的粒径为4mm,其余与实施例三中步骤s2相同;

[0116]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0117]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0118]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0119]

s6、将待烧结坯料放入真空烧结炉中进行烧结,从室温升至1150℃,保温4小时,在自然状态下冷却至室温。制得孔结构可控的泡沫钢材料。

[0120]

实施例九

[0121]

如图1所示的一种制备孔结构可控泡沫金属的方法,采用硫代硫酸钠作为造孔剂制备孔结构可控的泡沫金属,包括以下步骤:

[0122]

s1、泡沫金属孔形结构设计,确定孔的形状与结构:在本实施例九中,泡沫金属孔的形状设计为不规则形状,如图14所示,根据待成型的泡沫金属的孔隙率70%和孔形形状,选用硫代硫酸钠作为造孔剂的原料,并确定造孔剂重量为44.0g,金属粉末的材质为铝,金属粉末的重量为30.5g;

[0123]

s2、如图15所示,在本实施例九中,区别仅在于制得的球状造孔剂为最大粒径为6mm的不规则形状的造孔剂,其余与实施例三中步骤s2相同;

[0124]

s3、根据步骤s1确定的金属粉末的重量称取金属粉末,将金属粉末与步骤s2制备的造孔剂一起放入滚筒搅拌器中,金属粉末在搅拌的过程中按每50cm3体积的试样加4ml酒精,金属粉末与造孔剂混合均匀,金属粉末均匀地包裹在造孔剂的外部,制得烧结原料;

[0125]

s4、将步骤s3制备的烧结原料倒入冷压成型模具中,以370mpa等静压压力压实,制得原料压坯,将原料压坯从冷压成型模具中取出,打磨去除原料压坯棱角的毛刺留待后步使用;

[0126]

s5、将步骤s4制备的原料压坯放在60℃的水浴中恒温加热18h,硫代硫酸钠溶解,制得具有孔状结构的待烧结坯料,然后将待烧结坯料在100℃的烘干温度下,烘干30分钟,留待后步使用;

[0127]

s6、将待烧结坯料放入真空烧结炉中进行烧结,烧结温度为600℃,保温5h,在自然状态下冷却至室温,制得孔结构可控的泡沫铝材料。

[0128]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让