一种一火高碳铬轴承钢热轧盘条及其生产方法与流程

2021-01-30 00:01:24|

2021-01-30 00:01:24| 381|

381| 起点商标网

起点商标网

[0001]

本发明涉及一种盘条,尤其涉及一种一火高碳铬轴承钢热轧盘条及其生产方法。

背景技术:

[0002]

根据国标gb/t 18254-2016《高碳铬轴承钢》标准的规定,高碳铬轴承钢按照冶金质量分为:优质钢、高级优质钢和特级优质钢3个质量等级。其中优质钢主要用于电动车、玩具等低端市场,如g16级钢球;高级优质钢主要用于机械、家用电器等中端市场,如g10级钢球;特级优质钢主要用于风电、核电、铁路、汽车、数控机床等高端市场,如g5级和g3级钢球。因此,不同的用途,对轴承的使用寿命和可靠性要求不同。

[0003]

现有高碳铬轴承钢热轧盘条多为优质钢,短流程,选用一火连铸坯直接轧制,主要用于制造g16级钢球、滚子(滚针、滚柱、滚锥)和套圈等中低端产品,产品质量稳定。但由于性能有限,使其极少用于制备g10级钢球等高品质产品。而高级优质钢和特级优质钢多使用钢锭或大方(圆)坯,经开坯后再轧制热轧盘条,属于长流程生产。

技术实现要素:

[0004]

本发明为了提升一火高碳铬轴承钢的品质,提供了一种高级优质一火高碳铬轴承钢热轧盘条及其生产方法。该一火高碳铬轴承钢性能高,可用于生产高等级钢球。

[0005]

本发明所采取的技术方案为:一种一火高级优质高碳铬轴承钢热轧盘条,包括以下质量分数的组分:c:0.96~1.03%,si:0.20~0.30%,mn:0.30~0.40%, p≤0.015%,s≤0.010%,cr:1.42~1.52%,ni≤0.10%,cu≤0.10%,mo≤0.10%, ti≤0.0030%,ca≤0.0010%,al≤0.020%,sn≤0.03%,as≤0.04%,pb≤0.002%, [o]≤9ppm,余量为fe。

[0006]

本发明还涉及一火高级优质高碳铬轴承钢热轧盘条的生产方法:包括下述工序:转炉、lf精炼、vd真空、连铸、缓冷、加热、高压水除磷后轧制、吐丝、控冷、集卷打包和检验。

[0007]

进一步的,所述转炉工序,使用纯净废钢、低残余元素铁水和高纯合金,并全程吹氩。

[0008]

进一步的,所述lf精炼工序,使用萤石调整炉渣流动性,白渣保持时间≥ 15分钟,所述萤石为帘线钢所用萤石。

[0009]

进一步的,所述vd真空工序中真空度≤67pa,真空度保持时间≥15分钟,软吹时间≥30分钟。

[0010]

进一步的,所述连铸工序,采用电磁搅拌,中间包过热度控制在20-32℃间。

[0011]

进一步的,所述缓冷工序为在600℃以上温度进入缓冷坑,缓冷36小时以上。

[0012]

进一步的,所述加热工序中将连铸坯加热至800-1250℃间,保温≥120分钟。

[0013]

进一步的,所述高压水除磷后轧制工序,将除磷后的连铸坯进行6道次粗轧, 6道次中轧,6道次预精轧,8道次精轧,4架减定径,得到所需要的尺寸精度。

[0014]

进一步的,所述吐丝工序,吐丝温度控制在820-870℃。

[0015]

进一步的,所述控冷工序,在斯太尔摩控冷线上,调整风机风量和保温罩开启数

量,以0.5-1.0℃/s的冷速速度冷却至460℃左右,然后空冷至室温。

[0016]

进一步的,所述集卷打包工序,控制打包压力在25-35吨,以降低表面缺陷的产生。

[0017]

本发明所产生的有益效果包括:

[0018]

本发明利用短流程一火连铸坯开发了高级优质轴承钢热轧盘条,既满足了用户使用要求,又提高了产品质量。该方法制备的热轧盘条脱碳层厚度≤0.05mm的产品占比率达94.5%,o含量≤9ppm的产品占比率高达100%,ti含量≤30ppm的产品率高达100%,且碳化物均匀性均保持在较低等级。本发明充分发挥短流程一火连铸坯的生产优势,在质量保证的前提下,通过工艺设计、质量管控和生产控制,利用一火连铸坯生产了高级优质轴承钢,各项性能指标达到或超过高级优质轴承钢要求,并使用到g10级钢球。

具体实施方式

[0019]

下面结合具体实施例对本发明做进一步详细的解释说明,但应当理解为本发明的保护范围并不受具体实施例的限制。

[0020]

实施例1

[0021]

1.废钢、铁水、合金,熔化后的得到钢水,冶炼钢水成分的重量百分比为: c:0.96%,si:0.22%,mn:0.31%,p:0.012%,s:0.002%,cr:1.42%,ni:0.05%,cu:0.05%,mo:0.01%,ti:0.0020%,ca:0.0004%,al:0.011%,sn: 0.006%,as:0.004%,pb:0.0002%,[o]:7ppm,余量为fe。

[0022]

2.钢水经过lf精炼和vd真空处理,真空度60pa,真空循环处理时间21分钟。

[0023]

3.连铸采用电磁搅拌,中间包过热度32℃,铸坯在缓冷坑缓冷36小时。

[0024]

4.将钢坯由预热段逐级加热至均热温度1200℃,在炉时间120分钟。

[0025]

5.经高压水除磷后,钢坯经过粗、中、预精轧、精轧和减定径,吐丝温度控制在825℃,成品尺寸为5.5mm。

[0026]

6.进入斯太尔摩控冷线,调整风机风量和保温罩开启数量,以0.5℃的冷速冷却至465℃左右,然后空冷至室温。

[0027]

7.热轧盘条在35吨打包压力下,双道次打包。

[0028]

实施例2

[0029]

1.废钢、铁水、合金,熔化后的得到钢水,冶炼钢水成分的重量百分比为: c:0.99%,si:0.30%,mn:0.39%,p:0.011%,s:0.002%,cr:1.45%,ni: 0.04%,cu:0.06%,mo:0.01%,ti:0.0025%,ca:0.0004%,al:0.010%,sn: 0.006%,as:0.004%,pb:0.0002%,[o]:6ppm,余量为fe。

[0030]

2.钢水经过lf精炼和vd真空处理,真空度65pa,真空循环处理时间23分钟。

[0031]

3.连铸采用电磁搅拌,中间包过热度28℃,铸坯在缓冷坑缓冷36小时。

[0032]

4.将钢坯由预热段逐级加热至均热温度1195℃,在炉时间135分钟。

[0033]

5.经高压水除磷后,钢坯经过粗、中、预精轧、精轧和减定径,吐丝温度控制在850℃,成品尺寸为15mm。

[0034]

6.进入斯太尔摩控冷线,调整风机风量和保温罩开启数量,以0.7℃的冷速冷却至470℃左右,然后空冷至室温。

[0035]

7.热轧盘条在30吨打包压力下,双道次打包。

[0036]

实施例3

[0037]

1.废钢、铁水、合金,熔化后的得到钢水,冶炼钢水成分的重量百分比为: c:1.02%,si:0.26%,mn:0.35%,p:0.010%,s:0.003%,cr:1.51%,ni: 0.06%,cu:0.04%,mo:0.01%,ti:0.0019%,ca:0.0006%,al:0.013%,sn: 0.006%,as:0.004%,pb:0.0002%,[o]:7ppm,余量为fe。

[0038]

2.钢水经过lf精炼和vd真空处理,真空度66pa,真空循环处理时间30分钟。

[0039]

3.连铸采用电磁搅拌,中间包过热度23℃,铸坯在缓冷坑缓冷36小时。

[0040]

4.将钢坯由预热段逐级加热至均热温度1205℃,在炉时间150分钟。

[0041]

5.经高压水除磷后,钢坯经过粗、中、预精轧、精轧和减定径,吐丝温度控制在870℃,成品尺寸为23mm。

[0042]

6.进入斯太尔摩控冷线,调整风机风量和保温罩开启数量,以0.9℃的冷速冷却至468℃左右,然后空冷至室温。

[0043]

7.热轧盘条在26吨打包压力下,双道次打包。

[0044]

上述实施例制备的盘条总脱碳层厚度≤0.05的产品占比率达94.5%,o含量≤9ppm的产品占比率为100%,ti含量≤30ppm的产品占比率为100%,且碳化物均匀性均保持在较低等级。可应用到g10级钢球。

[0045]

实施例1中性能检测

[0046]

表1 ti含量

[0047]

ti含量/ppm所占比≤30100%≤2097.9%

[0048]

表2 o元素含量

[0049]

o含量/ppm所占比≤9100%≤686.3%

[0050]

表3 脱碳层厚度

[0051]

脱碳层/mm所占比≤0.0594.5%

[0052]

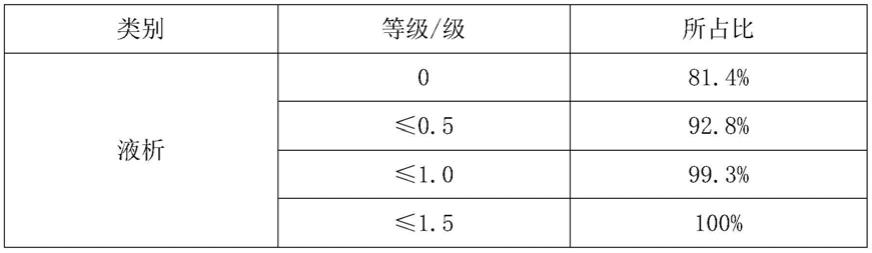

表4 碳化物均匀性

[0053]

[0054][0055]

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

[0056]

上述仅为本发明的优选实施例,本发明并不仅限于实施例的内容。对于本领域中的技术人员来说,在本发明的技术方案范围内可以有各种变化和更改,所作的任何变化和更改,均在本发明保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让