一种用于高压铸造的模具浇道的制作方法

2021-01-29 21:01:15|

2021-01-29 21:01:15| 205|

205| 起点商标网

起点商标网

[0001]

本实用新型涉及模具浇道设计技术领域,尤其涉及一种用于高压铸造的模具浇道。

背景技术:

[0002]

我国压铸及铸造行业发展讯速,前景非常乐观,随着汽车等相关产业的兴起,压铸模具产业也被带动起来。但是其发展仍然面临很多瓶颈,技术创新一直是国内模具行业的硬伤,低端模具产量过大,高端模具生产不足,尤其是模具设计技术领域水平不高,缺乏模具设计方面技术创新,正是压铸、模具行业提升产能,提高国际影响力的当务之急。

[0003]

模具设计技术的创新,不是一朝一夕的,是通过在压铸行业内不断摸索、不断的经验积垒。通过熟悉压铸设备、压铸技术以及浇注系统计算等技术,来确保大型精密复杂压铸件质量。

[0004]

产品质量的好坏一方面起决于模具制作的精度,但最主要的起决于模具前期的设计,即模具浇注系统的设计。

[0005]

现有的压铸模具对型腔进行填充时,浇道设计一般都是采用从中间填充,这种填充方式比较单一,压铸出来的铸件常常会出现譬如欠铸、冷纹、收缩、砂孔、变形等成型问题。

技术实现要素:

[0006]

本实用新型实施例公开了一种用于高压铸造的模具浇道,用于解决现有的浇道设计一般都是采用从模具型腔的中间填充,从而造成压铸出来的铸件出现各种缺陷的技术问题。

[0007]

本实用新型实施例提供了一种用于高压铸造的模具浇道,包括浇冒口、中间流道以及二分叉型流道;

[0008]

所述中间流道的第一端与所述浇冒口连通;

[0009]

所述二叉型流道包括左流道和右流道,所述左流道的第一端与所述中间流道的第二端连通,所述右流道的第一端与所述中间流道的第二端连通;

[0010]

所述左流道靠近所述右流道的一侧设置有第一入浇口,所述右流道靠近所述左流道的一侧设置有第二入浇口,所述左流道的第二端设置有第三入浇口,所述右流道的第二端设置有第四入浇口。

[0011]

可选地,所述第一入浇口为两个。

[0012]

可选地,所述第二入浇口为两个。

[0013]

可选地,所述左流道的第二端向远离所述右流道的方向弯曲。

[0014]

可选地,所述右流道的第二端向远离所述左流道的方向弯曲。

[0015]

从以上技术方案可以看出,本实用新型实施例具有以下优点:

[0016]

本实用新型实施例提供了一种用于高压铸造的模具浇道,包括浇冒口、中间流道

以及二分叉型流道;所述中间流道的第一端与所述浇冒口连通;所述二叉型流道包括左流道和右流道,所述左流道的第一端与所述中间流道的第二端连通,所述右流道的第一端与所述中间流道的第二端连通;所述左流道靠近所述右流道的一侧设置有第一入浇口,所述右流道靠近所述左流道的一侧设置有第二入浇口,所述左流道的第二端设置有第三入浇口,所述右流道的第二端设置有第四入浇口。本实施例中,金属液从浇冒口流入中间流道,继而从中间流道分别流向左流道和右流道,再分别从不同位置的第一入浇口、第二入浇口、第三入浇口以及第四入浇口流向模具的型腔,从而快速完成对型腔进行填充,有利于提高铸件成型的合格率。

附图说明

[0017]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

[0018]

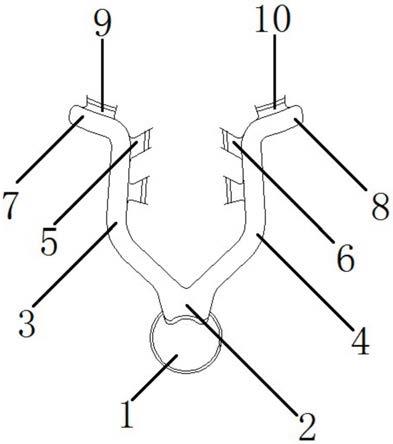

图1为本实用新型实施例中提供的一种用于高压铸造的模具浇道的结构示意图;

[0019]

图2为本实用新型实施例中提供的一种用于高压铸造的模具浇道的应用场景示意图;

[0020]

图示说明:浇冒口1;中间流道2;左流道3;右流道4;第一入浇口5;第二入浇口6;左流道的第二端7;右流道的第二端8;第三入浇口9;第四入浇口10;产品11;排气系统12。

具体实施方式

[0021]

本实用新型实施例公开了一种用于高压铸造的模具浇道,用于解决现有的浇道设计一般都是采用从模具型腔的中间填充,从而造成压铸出来的铸件出现各种缺陷的技术问题。

[0022]

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

请参阅图1至图2,本实用新型实施例中提供的一种用于高压铸造的模具浇道包括:

[0024]

浇冒口1、中间流道2以及二分叉型流道;

[0025]

所述中间流道2的第一端与所述浇冒口1连通;

[0026]

所述二叉型流道包括左流道3和右流道4,所述左流道3的第一端与所述中间流道2的第二端连通,所述右流道4的第一端与所述中间流道2的第二端连通;

[0027]

所述左流道3靠近所述右流道4的一侧设置有第一入浇口5,所述右流道4靠近所述左流道3的一侧设置有第二入浇口6,所述左流道3的第二端设置有第三入浇口9,所述右流道4的第二端设置有第四入浇口10。

[0028]

本实施例中,金属液从浇冒口1流入中间流道2,继而从中间流道2分别流向左流道3和右流道4,再分别从不同位置的第一入浇口5、第二入浇口6、第三入浇口9以及第四入浇

口10流向模具的型腔,从而快速完成对型腔进行填充,有利于提高铸件成型的合格率。

[0029]

进一步地,所述第一入浇口5为两个。

[0030]

需要说明的是,本实施中的第一入浇口5为两个,金属液可更加均匀地到达模具型腔内。

[0031]

进一步地,所述第二入浇口6为两个。

[0032]

需要说明的是,本实施中的第二入浇口6为两个,金属液可更加均匀地到达模具型腔内。

[0033]

进一步地,所述左流道3的第二端向远离所述右流道4的方向弯曲,形成类似于7字型的结构。

[0034]

需要说明的是,通过弯曲的设计,可以使得金属液能够更好地从第三入浇口9流出到模具型腔的指定位置。

[0035]

进一步地,所述右流道4的第二端向远离所述左流道3的方向弯曲,形成类似于反向7字型的结构。

[0036]

需要说明的是,通过弯曲的设计,可以使得金属液能够更好地从第三入浇口9流出到模具型腔的指定位置。

[0037]

本实施例中的用于高压铸造的模具浇道的工作原理:

[0038]

浇注时,金属液从浇冒口1进入模具浇道,然后通过中间流道2分别流入至左流道3和右流道4,接着金属液分别从第一入浇口5、第二入浇口6、第三入浇口9、第四入浇口10分别流入至模具的型腔内,相比现有技术,本实施例中的模具浇道能够让金属液快速完成对型腔进行填充,有利于提高铸件成型的合格率。

[0039]

本实施例中的用于高压铸的模具浇道可以应用于镁/铝合金高压铸造的模具浇道设计中,其优点在于:

[0040]

此浇道设计可以满足产品11的成型,保证产品11的外观要求,满足产品11的铸件砂孔及致密度要求,避免成型有欠铸、冷纹、收缩、砂孔、变形等铸件不良常见的缺陷。特别适用于厚壁产品和有对称规则的产品等。

[0041]

以上对本实用新型所提供的一种用于高压铸造的模具浇道进行了详细介绍,适用于本领域的一般技术人员,依据本实用新型实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 模具型腔

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让