轴套板精准冲裁模具结构的制作方法

2021-01-29 18:01:58|

2021-01-29 18:01:58| 219|

219| 起点商标网

起点商标网

[0001]

本实用新型属于模具技术领域,尤其涉及一种轴套板精准冲裁模具结构。

背景技术:

[0002]

离合器从动盘中心设有花键毂,花键毂定位需要与之匹配的轴套板,轴套板的加工需要进行定位、冲孔、打字、倒角的操作,由于冲孔与倒角作业在不同工位进行,会导致轴套内孔直径变化,影响对花键毂的装配精度;多模具的转移作业,造成成本较高,效率较低。

技术实现要素:

[0003]

本实用新型的目的是为了解决上述技术问题,而提供轴套板精准冲裁模具结构,从而实现冲孔、倒角、打字一体化作业,提高轴套板加工精度。为了达到上述目的,本实用新型技术方案如下:

[0004]

轴套板精准冲裁模具结构,包括用于支撑板件的下模板、设于下模板的上方与其相对应合模的脱料板、贯穿脱料板的凸模、冲孔冲头、以及钢印冲头;所述下模板表面设有避让凸模的成型腔,凸模置于脱料板内的初始位置低于冲孔冲头置于脱料板内的初始位置,冲孔冲头置于脱料板内的初始位置低于钢印冲头置于脱料板内的初始位置,所述凸模的周向设有环形的倒角部。

[0005]

具体的,所述下模板的底部设有下垫板和底板。

[0006]

具体的,所述下模板内还设有延伸出其表面的定位柱,定位柱定位板件内的相应定位孔位置。

[0007]

具体的,所述脱料板的上方依序设有上模板、上垫板和顶板。

[0008]

具体的,所述凸模的顶部固定于上模板底部,所述冲孔冲头设于上模板内并延伸至脱料板内,所述钢印冲头设于上模板内并延伸至脱料板内。

[0009]

具体的,所述凸模的倒角部位置与钢印冲头的底部齐平设置。

[0010]

与现有技术相比,本实用新型轴套板精准冲裁模具结构的有益效果主要体现在:

[0011]

通过在脱料板内设置高低位置不同的凸模、冲孔冲头和钢印冲头,实现冲孔、倒角、打字一体化作业,凸模上设置倒角部,配合成型腔,使得冲板件内孔时完成倒角,保证了内孔的精度;整体模具结构,提高轴套板的加工效率。

附图说明

[0012]

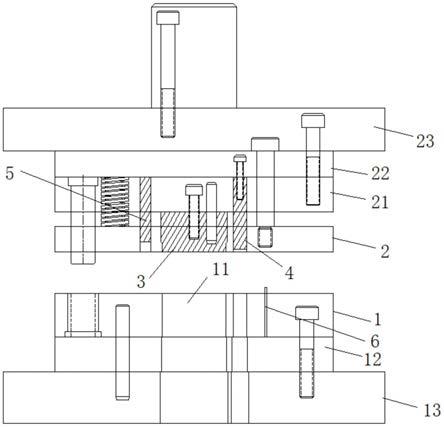

图1为本实用新型实施例的结构示意图;

[0013]

图2为本实施例中凸模的局部放大示意图;

[0014]

图中数字表示:

[0015]

1下模板、11成型腔、12下垫板、13底板、2脱料板、21上模板、22上垫板、23顶板、3凸模、31倒角部、4冲孔冲头、5钢印冲头、6定位柱。

具体实施方式

[0016]

下面对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0017]

实施例:

[0018]

参照图1-2所示,本实施例为轴套板精准冲裁模具结构,包括用于支撑板件(图中未示出)的下模板1、设于下模板1的上方与其相对应合模的脱料板2、贯穿脱料板2的凸模3、冲孔冲头4、以及钢印冲头5;下模板1表面设有避让凸模3的成型腔11,凸模3置于脱料板2内的初始位置低于冲孔冲头4置于脱料板2内的初始位置,冲孔冲头4置于脱料板2内的初始位置低于钢印冲头5置于脱料板2内的初始位置,凸模3的周向设有环形的倒角部31。

[0019]

下模板1的底部设有下垫板12和底板13,下模板1内还设有延伸出其表面的定位柱6,定位柱6定位板件内的相应定位孔位置。

[0020]

脱料板2的上方依序设有上模板21、上垫板22和顶板23,凸模3的顶部固定于上模板21底部,冲孔冲头4设于上模板21内并延伸至脱料板2内,钢印冲头5设于上模板21内并延伸至脱料板2内。

[0021]

合模前,凸模3的底部与脱料板2的底部齐平设置,冲孔冲头4的底部距离脱料板2的底部的距离小于钢印冲头5的底部距离脱离板2的底部距离。

[0022]

凸模3的倒角部31位置与钢印冲头5的底部齐平设置。

[0023]

应用本实施例时,板件置于下模板1的表面,合模时,脱料板2下压接触板件,凸模3冲压板件在成型腔11内成型,下降一定距离后,冲孔冲头4冲切板件形成冲孔,凸模3的倒角部31对成型腔11内的内孔倒角处理,同时钢印冲头5冲压板件形成字迹;开模时,钢印冲头5先脱离板件,冲孔冲头4再脱离板件,凸模3最后脱离成型腔11,脱料板2脱离下模板1,板件留于下模板1表面。

[0024]

本实施例中通过在脱料板2内设置高低位置不同的凸模3、冲孔冲头4和钢印冲头5,实现冲孔、倒角、打字一体化作业,凸模3上设置倒角部31,配合成型腔11,使得冲板件内孔时完成倒角,保证了内孔的精度;整体模具结构,提高轴套板的加工效率。

[0025]

以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让