一种杆针分离的镁合金细管制备装置与方法与流程

2021-01-29 18:01:05|

2021-01-29 18:01:05| 293|

293| 起点商标网

起点商标网

[0001]

本发明属于金属材料及其加工技术领域,具体为一种杆针分离的镁合金细管制备装置与方法。

背景技术:

[0002]

镁合金是实用金属中最轻的结构材料,除了具有密度低、比强度和比刚度高、机械加工性能优良等特点外,还具有良好的阻尼减震性能、抗冲击性能、导电导热性能及电磁屏蔽性能,已广泛应用于航空、航天、汽车以及3c等行业,已经成为继钢铁、铝合金之后第三大金属结构材料。镁合金具有密排六方结构,室温下滑移系少,导致其塑性较差,加工困难。目前,大多数实用的镁合金制品均采用铸造方法生产,特别是压铸件居多。然而,镁合金铸件的力学性能达不到某些应用的需求并且铸造组织容易产生缺陷,另外,铸造工艺也局限了产品的形状与尺寸。这些因素极大地限制了镁合金的应用。镁合金经过变形之后强度和塑性得到明显的提高,并且,变形工艺增加了制件形式,扩大了镁合金的应用范围。因此,变形镁合金已成为研究的热点,受到越来越多的关注。但是,由于镁合金的特殊结构,导致其变形比较困难,需要对镁合金的变形特点与变形工艺进行细致的研究,开发出适合镁合金的变形加工工艺。

[0003]

变形镁合金广泛应用于汽车、航空航天、国防军工、生物医用、电子及其他民用领域。变形镁合金作为结构件应用于各个领域能够减轻设备重量,减少能源消耗,并且具有良好的机械性能。镁合金细管材作为一种变形镁合金在汽车、航空航天、生物医用、军工等领域也具有广泛的应用。采用挤压工艺制备细管能够提高原料利用率,并且制得的管材表面质量好,组织均匀,机械性能优良。但是,镁合金细管的质量受到挤压工艺(挤压温度、挤压比、挤压速度)以及合金成分的影响。另外,现有的镁合金细管加工装置多为单尺寸设备,只能实现单一尺寸管材加工,加工不同尺寸的管材时需要更换模架、挤压杆等多个零部件,加工成本高,工序复杂。为了简化镁合金细管加工工艺及提高管材质量需要对镁合金的成分进行合理的设计和对成型设备及加工工艺进行系统的研究。

[0004]

现有的镁合金管材的制备方法有分流模挤压、芯轴挤压、挤压杆与挤压针一体式结构挤压等。分流模挤压法制得的管材内部存在拼合焊缝,致密性差,组织不均匀,从而降低了管材强度,而芯轴挤压和挤压杆与挤压针一体式结构挤压法,芯轴和挤压针的稳定性会随着长度的增加而降低,难以保证管材的尺寸精度。因此,具有均匀组织和高尺寸精度的镁合金管材是目前工业的需求,也将进一步拓宽镁合金的应用。

技术实现要素:

[0005]

目前镁合金管材挤压设备中挤压杆和挤压针为一整体件,本发明的目的是针对现阶段镁合金细管挤压工艺的不足,提供一种杆针分离的镁合金细管制备装置与方法,装置中挤压杆与挤压针分离,非一体式,本发明中两者分离的优点在于,挤压过程中挤压针可在挤压筒内一定程度自由活动,实现自动对中,提高管材尺寸精度。

[0006]

本发明是通过以下技术方案实现的,

[0007]

本发明的壁厚可控镁合金细管制备装置,其包括挤压杆、挤压针、挤压针垫、挤压凹模、凹模垫、挤压筒、固定套、挤压模座、脱模架。挤压杆装配在四柱液压机上滑块,挤压模座装配在四柱液压机底座上,分别使用内六角柱头螺钉固定;圆筒状固定套轴向垂直固定在挤压模座上,挤压筒同轴嵌套在固定套内,挤压筒底部中心设有一直径相对较大的中心孔用于装配挤压凹模,直径相对较大的中心孔上部为直径相对较小的中心通孔,用于装配挤压针、挤压针垫、挤压杆、坯料;凹模垫置于挤压模座上表面预留孔内,挤压凹模装配在凹模垫上方同时与挤压筒配合装配;挤压凹模中心设有通孔,上部分孔为直径逐渐变小的变孔,变孔剖面为90

°

过渡圆弧,变孔的下端圆弧的直径与变孔中心轴垂直,变孔下面为直径相对较小的小直孔,小直孔的直径与变孔下端的相同,此直孔为管材外径成型孔,小直孔的下面为直径相对较大的大直孔;坯料装到挤压凹模上方挤压筒直径相对较小的中心通孔内,挤压针垫位于坯料的上方,挤压针与挤压针垫配合安装,挤压针垫对挤压针起到承托固定的作用,同时挤压针的尖端向下伸入到坯料中,挤压针与挤压针垫形成的整个配套装置可以在挤压筒内上下自由活动,挤压针与挤压针垫形成的整个配套装置的上表面为齐平端,且挤压针的中心位置设有定位凹槽;挤压针垫下表面与挤压针外侧、挤压凹模孔和挤压筒内壁形成挤压腔体;挤压杆的下表面中心设有配位凸起用于与挤压针的配位凹槽匹配,起到定位的作用。脱模架为两个对称的圆形内置凸台零件,配合使用,实现管材脱模。

[0008]

该装置中挤压杆、下模座和固定套为固定装配,其余零件均为非固定装配。

[0009]

该装置中挤压杆与挤压针分离,挤压针与挤压针垫配合安装,挤压杆与挤压针之间设有定位,挤压过程中挤压针可在挤压筒内自由活动,实现自动对中,提高管材尺寸精度,而且挤压针和挤压凹模方便随时更换,通过调节两者配合来改变管材直径和壁厚尺寸。

[0010]

该装置采用外加热方式,管材加工制备过程中挤压筒、挤压凹模、挤压针、挤压针垫和坯料可一起置于电阻炉内加热,整体受热均匀;挤压结束后,由于成型管材的连接作用,挤压筒、挤压凹模、挤压针、挤压针垫和成型管材会形成一个整体,整体将其取下,然后将两个脱模架组合放入固定套内,再将整体取下的部分放入脱模架内,向下运行挤压杆,将挤压针垫、挤压针、成型管材和挤压凹模从挤压筒内腔挤出,实现脱模。

[0011]

本发明的镁合金细管制备方法,具体包括如下步骤:

[0012]

(1)将镁合金铸锭加工成空心圆柱坯料;

[0013]

(2)将挤压筒内壁、挤压凹模孔壁、挤压针表面、挤压针垫下表面均匀涂抹润滑剂后放入电阻炉内加热至400~450℃,然后将步骤(1)的空心圆柱坯料放入电阻炉内,保温3~10min;

[0014]

(3)将挤压筒、挤压凹模、挤压针、挤压针垫、空心圆柱坯料从电阻炉取出,组合装配到挤压模座上,进行挤压获得无缝管材;

[0015]

(4)挤压结束后,进行脱模操作,取出所制备的镁合金无缝管材。

[0016]

所述壁厚可控镁合金细管制备方法中挤压比为10~70。

[0017]

所述步骤(1)中,空心圆柱坯料外径为30~40mm,中间通孔直径为3.5~6.5mm。

[0018]

所述步骤(2)中,润滑剂为石墨基或二硫化钼基润滑脂,加热前均匀涂抹在挤压筒内壁、挤压凹模孔壁、挤压针表面、挤压针垫下表面。

[0019]

所述步骤(2)中,采用电阻炉进行加热。

[0020]

所述步骤(3)中,采用接触式热电偶或红外测温仪对挤压筒外表面温度进行检测,待温度为350~420℃时进行挤压,挤压速度为0.5~10mm/s。

[0021]

本发明方法制得的壁厚可控镁合金细管截面直径5~10mm,壁厚0.8~2mm。

[0022]

本发明的有益效果如下:

[0023]

该镁合金细管制备装置中除挤压杆、下模座和固定套为固定装配,其余零件均为非固定装配,并且挤压针与挤压杆分离,而其它镁合金管材挤压设备中挤压杆和挤压针为一整体件。两者分离的优点在于,挤压针在一定程度可以自由活动,挤压过程中挤压针自动对中效果好,提高管材尺寸精度,本发明制备的挤压管材前端壁差率为≤4.18%,末端壁差率≤2.00%;另外,两者分离,便于管材脱模,并且挤压针作为主要工作零件,容易出现损坏,两者分离后只需更换挤压针,可降低成本。

[0024]

该装置中挤压针和挤压凹模方便调换,在不拆卸模架的前提下可自由更换,拆装方便;通过挤压针和挤压凹模自由搭配,改变挤压比,可实现不同尺寸镁合金管材加工。

[0025]

该装置中挤压凹模的高径比比较小,结构稳定,强度高;挤压凹模下部嵌入挤压模座,上部进入挤压筒,既起到定位作用,确保挤压筒中心线与挤压凹模中心线重合,又结构牢固,稳定性强。

[0026]

与其他镁合金细管挤压装置相比,本发明中细管制备装置脱模简单。

[0027]

本发明中镁合金细管制备装置结构简单,设备成本低,通用性强,显著降低了镁合金管材加工成本。

[0028]

本装置制得的镁合金细管致密性高,没有挤压空洞缺陷;组织均匀,合金发生完全动态再结晶,形成细小均匀的等轴晶粒,从而使得管材力学性能优良,表面质量良好,尺寸精度高。

[0029]

本发明中镁合金细管制备方法操作方便,工艺简单,效率高,材料利用率高,可实现大批量生产。

附图说明

[0030]

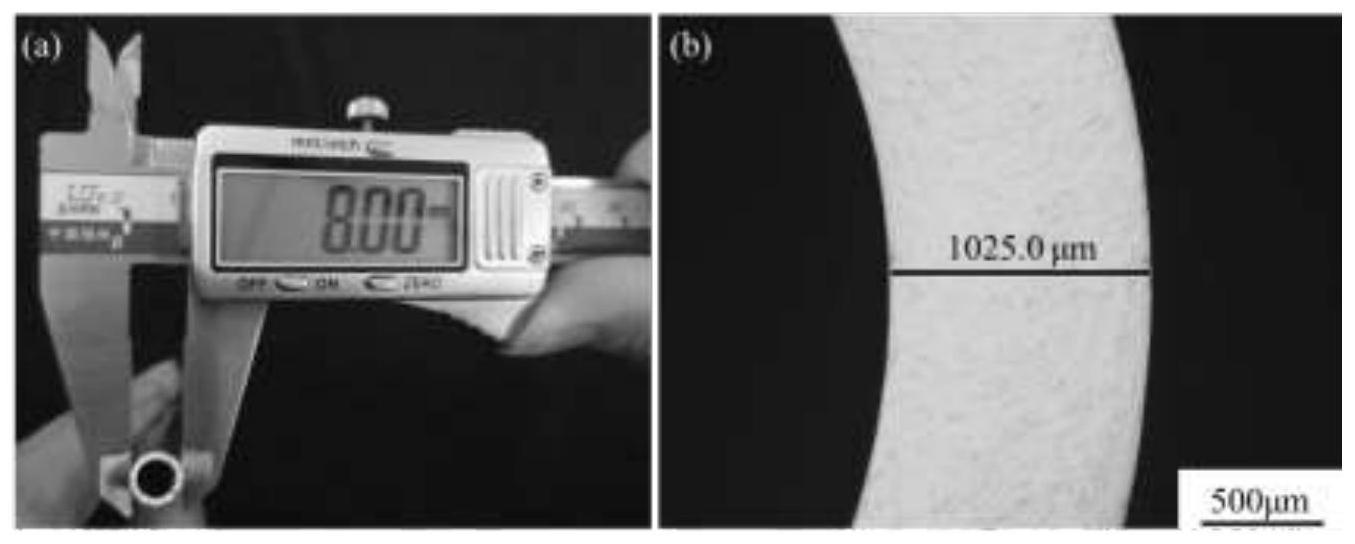

图1为实施案例1中的镁合金管材图,(a)管材截面直径;(b)管材壁厚

[0031]

图2为实施案例3中管材的显微组织图,(a)横截面;(b)纵截面;

[0032]

图3为本发明杆针分离的镁合金细管制备装置装配图;其中1:挤压模座;2:固定套;3:挤压筒;4:挤压针;5:挤压针垫;6:挤压杆;7:坯料;8:挤压凹模;9:凹模垫;10:内六角柱头螺钉;

[0033]

图4为本发明杆针分离的镁合金细管制备装置中挤压凹模示意图;

[0034]

图5为本发明杆针分离的镁合金细管制备装置中挤压杆示意图;

[0035]

图6为本发明杆针分离的镁合金细管制备装置中挤压针示意图;

[0036]

图7为本发明杆针分离的镁合金细管制备装置中脱模装置。

具体实施方式

[0037]

以下结合具体的实施案例进一步说明本发明,指出的是:以下实施案例只用于说明本发明的具体实施方法,并不能限制本发明权利保护范围。

[0038]

实施案例1

[0039]

本实施案例涉及一种杆针分离的镁合金细管制备方法,所述方法包括以下步骤:

[0040]

(1)将mg-1.84zn-0.31mn-0.18ca合金铸锭进行线切割、车削加工、打孔,得到空心圆柱坯料,其外径为30mm,高15mm,中间通孔直径为6.5mm;

[0041]

(2)将挤压筒内壁、挤压凹模孔壁、挤压针表面、挤压针垫下表面涂抹石墨基润滑剂后放入电阻炉内加热至400℃,放入空心圆柱坯料,保温5min;

[0042]

(3)取出模具与坯料,组合装配到挤压模座上,安装好,待温度降到380℃时进行挤压,挤压比为30.6:1,挤压速度为2mm/s,得到无缝挤压管。

[0043]

(4)挤压结束后,整体取下挤压筒、挤压凹模、挤压针、挤压针垫和成型管材,然后将脱模架放入固定套内,实现脱模,最终得到外径为8mm,内径为6mm,壁厚为1mm的镁合金细管。

[0044]

实施效果:本实施案例制得的镁合金细管表面质量良好,尺寸精确,壁厚均匀,前端壁差率为4.18%,末端壁差率为2.00%,其抗拉强度为262mpa,屈服强度为130mpa,延伸率为15.5%。

[0045]

实施案例2

[0046]

本实施案例涉及一种杆针分离的镁合金细管制备方法,所述方法包括以下步骤:

[0047]

(1)将mg-1.85zn-0.21mn-0.21ca合金铸锭进行线切割、车削加工、打孔,得到空心圆柱坯料,其外径为30mm,高15mm,中间通孔直径为6.5mm;

[0048]

(2)将挤压筒内壁、挤压凹模孔壁、挤压针表面、挤压针垫下表面涂抹石墨基润滑剂后放入电阻炉内加热至400℃,放入空心圆柱坯料,保温5min;

[0049]

(3)取出模具与坯料,组合装配到挤压模座上,安装好,待温度降到360℃时进行挤压,挤压比为13.4:1,挤压速度为3mm/s,得到无缝挤压管。

[0050]

(4)挤压结束后,整体取下挤压筒、挤压凹模、挤压针、挤压针垫和成型管材,然后将脱模架放入固定套内,实现脱模,最终得到外径为10mm,内径为6mm,壁厚为2mm的镁合金细管。

[0051]

实施效果:本实施案例制得的镁合金细管表面质量良好,尺寸精确,壁厚均匀,前端壁差率为4%,末端壁差率1.95%,其抗拉强度为245mpa,屈服强度为120mpa,延伸率为14.5%。

[0052]

实施案例3

[0053]

本实施案例涉及一种杆针分离的镁合金细管制备方法,所述方法包括以下步骤:

[0054]

(1)将mg-4.11zn-0.26mn-0.16ca合金铸锭进行线切割、车削加工、打孔,得到空心圆柱坯料,其外径为30mm,高15mm,中间通孔直径为6.5mm;

[0055]

(2)将挤压筒内壁、挤压凹模孔壁、挤压针表面、挤压针垫下表面涂抹石墨基润滑剂后放入电阻炉内加热至420℃,放入空心圆柱坯料,保温5min;

[0056]

(3)取出模具与坯料,组合装配到挤压模座上,安装好,待温度降到390℃时进行挤压,挤压比为30.6:1,挤压速度为3mm/s,得到无缝挤压管。

[0057]

(4)挤压结束后,整体取下挤压筒、挤压凹模、挤压针、挤压针垫和成型管材,然后将脱模架放入固定套内,实现脱模,最终得到外径为8mm,内径为6mm,壁厚为1mm的镁合金细管。

[0058]

实施效果:本实施案例制得的镁合金细管表面质量良好,尺寸精确,壁厚均匀,前

端壁差率为3%,末端壁差率1.90%其抗拉强度为275mpa,屈服强度为150mpa,延伸率为16.0%。

[0059]

实施案例4

[0060]

本实施案例涉及一种杆针分离的镁合金细管制备方法,所述方法包括以下步骤:

[0061]

(1)将mg-3.95zn-0.30mn-0.18ca合金铸锭进行线切割、车削加工、打孔,得到空心圆柱坯料,其外径为30mm,高15mm,中间通孔直径为6.5mm;

[0062]

(2)将挤压筒内壁、挤压凹模孔壁、挤压针表面、挤压针垫下表面涂抹石墨基润滑剂后放入电阻炉内加热至430℃,放入空心圆柱坯料,保温5min;

[0063]

(3)取出模具与坯料,组合装配到挤压模座上,安装好,待温度降到400℃时进行挤压,挤压比为66:1,挤压速度为2.5mm/s,得到无缝挤压管。

[0064]

(4)挤压结束后,整体取下挤压筒、挤压凹模、挤压针、挤压针垫和成型管材,然后将脱模架放入固定套内,实现脱模,最终得到外径为5mm,内径为3.4mm,壁厚为0.8mm的镁合金细管。

[0065]

实施效果:本实施案例制得的镁合金细管表面质量良好,尺寸精确,壁厚均匀,前端壁差率为3%,末端壁差率1.80%,其抗拉强度为273mpa,屈服强度为136mpa,延伸率为15.3%。

[0066]

尽管这里已详细列出并说明了优选实施案例,但是本领域技术人员可知,可在不脱离本发明精髓的情况下进行各种改进、添加、替换等,这些内容都被认为处于权利要求所限定的本发明的范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 铝镁合金

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让