一种利用反馈数据提高热轧带钢楔形动态控制精度的方法与流程

2021-01-29 17:01:38|

2021-01-29 17:01:38| 332|

332| 起点商标网

起点商标网

[0001]

本发明涉及一种利用反馈数据提高热轧带钢楔形动态控制精度的方法,属于冶金控制技术领域。

背景技术:

[0002]

在热轧领域,在热轧带钢生产中,由于轧机传动侧和驱动侧压下的不平衡造成带钢断面出现楔形,不再是矩形。楔形的出现通常会造成轧钢过程中带钢跑偏、甩尾等生产事故,同时还造成板带产品板形不好,薄厚不均,严重影响产品的质量。楔形动态控制是热轧自动控制的主要一级plc楔形控制功能,楔形控制一般分二级过程控制设定及一级(基础自动化)动态控制两部分,一级楔形动态控制直接影响热板的产品质量。二级楔形模型的设定及一级动态控制功能是热轧生产过程控制的核心功能之一,是提高楔形控制之楔形控制功能精度的重要手段。一级的动态楔形控制是利用二级的动态楔形模型的设定参数和来自板形仪或多功能仪反馈的轧机传动侧和操作侧的厚度偏差即板带的实际楔形值,定周期启动楔形动态控制功能,利用生产中的实际数据,通过动态调整机架的轧制辊缝进行楔形的动态控制。但是,背景技术的楔形动态控制采用的是多功能仪采集输出的楔形实际数据,当多功能仪故障或测量偏差较大时,经常造成楔形设定功能和动态控制功能异常,导致模型设定和动态控制精度降低。

技术实现要素:

[0003]

本发明目的是提供一种利用反馈数据提高热轧带钢楔形动态控制精度的方法,通过对来自板形仪和多功能仪的两组检测楔形数据的优化,自动判断并利用来自测量仪表的优质楔形实时反馈数据,保证了轧机楔形动态控制在板形仪和多功能仪均正常时选择精度更高的实时数据用于自动控制,同时也保证了当其中一台仪表发生故障时自动利用另一台仪表的实时楔形数据进行楔形自动控制;有效的保证了楔形自动控制功能的功能正常运行,从而使模型楔型设定和楔形动态控制得到加强,提高了轧机楔形设定及楔形动态控制的精度,能使轧机楔形动态控制功能得到改善,解决了当单一多功能仪或板形仪数据异常导致的楔形动态控制失效的问题,提高了板带产品的最终质量,减少了生产事故同时提高了控制精度,有效地解决了背景技术中存在的上述问题。

[0004]

本发明的技术方案是:一种利用反馈数据提高热轧带钢楔形动态控制精度的方法,包含以下步骤:

①

设置板形仪和多功能仪及相应软件接口程序,多功能仪和板形仪两者均安装在最后一台轧机的出口,多功能仪和板形仪间隔安装;

②

板形仪和多功能仪共同采集楔形控制数据,所得数据及两仪表的自检状态信号均送至基础自动化plc处理,而后经基础自动化plc送至过程计算机,并由过程计算机程序对两仪表的自检状态信号进行判断,所述的自检状态信号就是板形仪和多功能仪状态信号;

③

判断板形仪和多功能仪状态,如果两仪表的自检状态信号正常,说明板形仪和多功

能仪自身工作正常,处于健康状态,采集的数据有效;如果板形仪和多功能仪处于非健康状态,则采集的数据无效;当板形仪和多功能仪均健康时,优先采用板形仪的有效数据,当板形仪处于非健康状态时,如果多功能仪处于健康状态,则采用多功能仪的有效数据,反之亦然,过程计算机自动判断并采用优质健康的楔形实时数据用于楔形设定、楔形动态控制功能;

④

将实时采集的楔形实测数据和每个机架的实测轧制压力数据,送入一级plc,求得最终用于一级楔形动态控制的辊缝修正值,该修正值送一级自动辊缝控制功能模块,一级plc根据辊缝的修正量实时动态调整轧机辊缝,进行动态控制辊缝,控制算法是常规的比例积分调节;

⑤

二级楔形控制的比例积分系数通过查表获得,属楔形控制的静态部分;一级动态控制的轧机辊缝参数以二级设定的辊缝和动态更新后的辊缝修正量之和进行控制。

[0005]

所述板形仪和多功能仪之间相距1米设置;多功能仪在板形仪的前面,板形仪更靠近轧机出口。

[0006]

本发明的有益效果是:通过对来自板形仪和多功能仪的两组检测楔形数据的优化,自动判断并利用来自测量仪表的优质楔形实时反馈数据,保证了轧机楔形动态控制在板形仪和多功能仪均正常时选择精度更高的实时数据用于自动控制,同时也保证了当其中一台仪表发生故障时自动利用另一台仪表的实时楔形数据进行楔形自动控制;有效的保证了楔形自动控制功能的功能正常运行,从而使模型楔型设定和楔形动态控制得到加强,提高了轧机楔形设定及楔形动态控制的精度,能使轧机楔形动态控制功能得到改善,解决了当单一多功能仪或板形仪数据异常导致的楔形动态控制失效的问题,提高了板带产品的最终质量,减少了生产事故同时提高了控制精度。

附图说明

[0007]

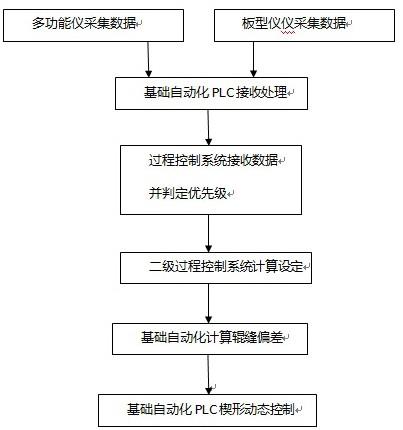

图1是背景技术楔形动态控制流程图;图2是本发明楔形动态控制流程图。

具体实施方式

[0008]

为了使发明实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本发明实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本发明一小部分实施案例,而不是全部的实施案例,基于本发明中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本发明保护范围。

[0009]

一种利用反馈数据提高热轧带钢楔形动态控制精度的方法,包含以下步骤:

①

设置板形仪和多功能仪及相应软件接口程序,多功能仪和板形仪两者均安装在最后一台轧机的出口,多功能仪和板形仪间隔安装;

②

板形仪和多功能仪共同采集楔形控制数据,所得数据及两仪表的自检状态信号均送至基础自动化plc处理,而后经基础自动化plc送至过程计算机,并由过程计算机程序对两

仪表的自检状态信号进行判断,所述的自检状态信号就是板形仪和多功能仪状态信号;

③

判断板形仪和多功能仪状态,如果两仪表的自检状态信号正常,说明板形仪和多功能仪自身工作正常,处于健康状态,采集的数据有效;如果板形仪和多功能仪处于非健康状态,则采集的数据无效;当板形仪和多功能仪均健康时,优先采用板形仪的有效数据,当板形仪处于非健康状态时,如果多功能仪处于健康状态,则采用多功能仪的有效数据,反之亦然,过程计算机自动判断并采用优质健康的楔形实时数据用于楔形设定、楔形动态控制功能;

④

将实时采集的楔形实测数据和每个机架的实测轧制压力数据,送入一级plc,求得最终用于一级楔形动态控制的辊缝修正值,该修正值送一级自动辊缝控制功能模块,一级plc根据辊缝的修正量实时动态调整轧机辊缝,进行动态控制辊缝,控制算法是常规的比例积分调节;

⑤

二级楔形控制的比例积分系数通过查表获得,属楔形控制的静态部分;一级动态控制的轧机辊缝参数以二级设定的辊缝和动态更新后的辊缝修正量之和进行控制。

[0010]

所述板形仪和多功能仪之间相距1米设置;多功能仪在板形仪的前面,板形仪更靠近轧机出口。

[0011]

在实际应用中,将板形仪和多功能仪都安装在精轧机的最后一架的出口,板形仪和多功能仪这两个仪表的数据均传送到过程计算机中,在过程计算机中增加对数据的有效性和相应仪表的健康信号检查判断程序,在过程计算机的控制程序中设置优先权,在两种数据源都有效的情况下,优先采用精度更高的板形仪的数据;当板形仪处于故障即非健康状态时,如果多功能仪处于健康状态,且采集数据有效,则过程计算机自动选择用多功能仪的数据用于自动控制;根据过程计算机的判断结果选择采用板形仪的数据还是多功能仪的数据,保障在一组楔形数据发生问题时另一组数据及时从备用状态切换到在线应用状态,减少轧机的故障时间,提高轧机控制的可控性和控制精度。

[0012]

本发明增设轧机板形仪及软件接口程序,轧机多功能测量仪和板形仪两者均安装在最后一台轧机的出口,两台测量仪表间隔安装,相距1米,板形仪靠近轧机出口,其采集的楔形数据较多功能仪采集的楔形控制数据精度高,两者同属板形楔形控制的反馈数据源,但板形仪采样精度高于多功能仪。

[0013]

板形仪和多功能仪都安装在精轧机的最后一架的出口,多功能仪在板形仪的前面,能够提前测得有效数据。板形仪和多功能仪这两个仪表的测量值均传送到过程计算机中,在过程计算机中只需要增加对数据的有效性和相应仪表的健康信号检查判断程序,即可实现将优质有效的楔形实测数据用于楔形自动动态控制,提高控制精度。

[0014]

在过程计算机的控制程序中设置优先权,在两种数据源都有效的情况下,优先采用精度更高的板形仪的数据;当板形仪处于故障即非健康状态时,如果多功能仪仪表处于健康状态,且采集数据有效,则过程计算机自动选择用多功能仪的数据用于自动控制;根据过程计算机的判断结果选择采用板形仪的数据还是多功能仪的数据,保障在一组楔形数据发生问题时另一组数据及时从备用状态切换到在线应用状态,减少板带楔形的发生,提高板带楔形动态控制精度,提高产品质量。

[0015]

以下对本发明的操作步骤进一步详述:

①

利用轧机多功能仪的厚度测试功能进行测量;多功能仪是热轧薄板厂用来测量板带的凸度和平直度、厚度、宽度的在线测量设备。主要测量原理是利用γ射线对钢板从上到下在断面方向进行照射,由于钢板的厚度不同,因此穿过钢板的射线剂量也不同,在钢板下面的接收方得到的剂量也不同,从而测出钢板断面上各个点的数据。根据这些数据,由多功能仪的处理器进行数据处理,从而得到所需要的板带楔形。板形仪是专门用来测量板带凸度、平直度和楔形的测量设备。楔形的测量是实时定周期进行,测量传动侧和驱动侧距离板带边缘25mm处的厚度值,楔形值等于两者的厚度差。这些数据由板形仪的处理器进行数据处理,从而得出板带的板形测量结果之一楔形值。两者(板形仪和多功能仪)均安装在精轧机末架出口处,间隔安装,多功能仪更靠近轧机侧。

[0016]

②

上述多功能仪可检测采集板带厚度数据,板形仪检测采集板带厚数据,每个仪表采集的数据经由其处理器处理后保存在相应仪表的存储设备中,同时通过接口板卡经由硬线传递给基础自动化plc,分别存储。基础自动化部分对于送给过程控制系统的检测数据不做处理。基础自动化plc的主要作用是根据二级过程控制系统提供的设定值进行电气控制,同时接收现场采集的各种数据。基础自动化plc将板形仪和多功能仪测得的数据均送入过程计算机,由过程计算机判断两组数据的有效性和优先级,选用优先级高的数据。

[0017]

③

两个仪表,即板形仪和多功能仪,采集的板带的楔形数据是两组实际数据,这两组数据在基础自动化plc分别存储,经由基础自动化plc通过工业以太网以报文的形式传递给二级过程控制系统,二级过程控制系统有相应的通讯报文配置及标准的数据接收模块,负责接收楔形数据。

[0018]

④

将板形仪和多功能仪测得的两组楔形检测数据和表示两个仪表自身功能是否正常的仪表健康信号送入过程控制系统,由过程控制系统判断两组数据的有效性和优先级,选用优先级高的数据。优先级判断方法是:过程控制系统首先检查两台仪表的健康信号,如果有不健康的仪表,则来自该仪表的平直度数据将不被用于控制,使用来自健康仪表的数据用于楔形设定及动态控制,保证楔形功能。如果两台仪表均不健康则其楔形数据均不使用,相应的楔形动态控制功能不启用。当两台仪表均健康时,控制系统优先使用来自数据精度更高的板形仪的数据用于楔形设定和楔形动态控制。

[0019]

⑤

二级过程控制系统是热轧生产线自动控制的核心,它能根据数学模型计算或通过查表给出基础自动化控制所需的参数设定值,同时根据基础自动化一级plc反馈的现场实际测量值进行修正,提高模型的设定精度。热轧的模型设定计算对于楔形控制一般在板带从粗轧机出口rdt on延时,即精轧设定完成后开始设定,设定参数查表获得。每次的设定值作为基础自动化plc控制的参数,由过程控制系统下发给基础自动化plc,plc根据获得的参数值对现场设备进行控制,属于楔形的静态设定部分。

[0020]

⑥

楔形动态控制功能分为两部分,即二级过程控制系统模型设定和一级基础自动化的控制功能。其中基础自动化部分功能主要是根据板型仪或多功能仪采集的楔形实际数据和来自各机架的传动侧和工作侧轧制力实际值,经基础自动化的pi控制器处理后,得到最终用于楔形动态控制的辊缝偏差,基础自动化根据辊缝偏差进行定周期动态控制各机架辊缝,修正辊缝设定,改善板带楔形。过程控制系统模型设定计算为基础自动化提供设定参数,参数的精度高则基础自动化动态控制精度就高,楔形动态控制的反馈数据精度高则动

态控制精度高。

[0021]

本发明主要是通过增加检测精度更高的板形仪,通过对来自板形仪和多功能仪的两组检测反馈数据的优化,提高最终用于控制的现场实际检测数据的精度,提高模型的输入数据精度,进而提高楔形二级设定的输出精度。楔形设定精度提高了,楔形反馈数据精度提升了,则楔形的动态控制功能也相应的提高了精度。楔形模型设定精度和动态控制精度都提高了则楔形的整体控制精度就提高了,从而提高了板带产品的最终质量,减少了生产事故。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让