一种电脑散热盘自动组装设备的制作方法

2021-01-29 16:01:47|

2021-01-29 16:01:47| 211|

211| 起点商标网

起点商标网

[0001]

本发明涉及到机械化组装领域,尤其涉及到一种电脑散热盘自动组装设备。

背景技术:

[0002]

随着社会的发展,人们对电脑的应用越来越广泛,格式各样型号的电脑随着不同的行业应运而生,在对散热盘装配工艺中需要对散热盘内部进行嵌铜,现有技术中,一般都是人工通过吸笔吸取铜片,通过手动的把铜片一个个的放入到散热盘的料盘内,这种作业方式劳动强度大,而且需要较为熟练的工人才可以把铜片放置的较为整齐,难度较高,生产效率低下。

[0003]

因此,现有技术存在缺陷,需要改进。

技术实现要素:

[0004]

为了解决现在技术存在的缺陷,本发明提供了一种电脑散热盘自动组装设备来解决的上述问题。

[0005]

本发明提供的技术文案,一种电脑散热盘自动组装设备,包括排片机主架,所述主机架的前部固定设有电控系统盒,还包括散热盘供料装置、散热盘移载装置、料盘待料装置、料盘排片装置、料盘排片输送机构、料盘出料装置和送料振动盘组件;所述散热盘供料装置固定于排片机主架的左侧,所述散热盘移载装置固定于散热盘供料装置的上方,所述料盘待料装置固定于排片机主架的左端,所述料盘排片装置固定于排片机主架的中部,所述料盘排片输送机构固定于排片机主架的中部且所述料盘排片输送机构位于料盘排片装置的上方,所述料盘出料装置固定于排片机主架的右端,所述送料振动盘组件固定于排片机主架的前后两侧;所述料盘排片输送机构包括前排片输送装置和后排片输送装置;所述前排片输送装置和后排片输送装置依次固定于料盘排片装置的前后两侧。

[0006]

优选的,所述板供料装置包括第一磁藕式无杆气缸、散热盘支撑板、散热盘定位光轴、散热盘支撑架、散热盘托板、第一驱动电机、散热盘托定位架和供料板;所述散热盘定位光轴和散热盘支撑架分别固定于散热盘支撑板的前后两端,所述第一磁藕式无杆气缸固定于散热盘定位光轴的中部,所述第一磁藕式无杆气缸的顶端固定设有定位托板,所述供料板与定位托板固定连接,所述第一驱动电机通过第一驱动板固定于工作板上,所述散热盘支撑架的顶端和底端的左右两端均设有转动轴承座,所述转动轴承座内均固定设有同步轮,且底端的转动轴承座内固定连接驱动转轴,所述驱动转轴的中部设有从动轮,所述第一驱动电机的输出端通过传动带与从动轮套接,上下所述同步轮之间均通过第一同步带套接,所述散热盘托定位架通过定位柱固定于散热盘支撑架内,所述散热盘托定位架的两侧设有滑动孔,所述散热盘托板卡接在散热盘托定位架上,所述散热盘托板的两侧固定设有加强板,所述加强板贯穿滑动孔与第一同步带上的锁紧块固定连接。

[0007]

优选的,所述散热盘移载装置包括第二磁藕式无杆气缸、夹取气缸和移载定位板;所述移载定位板固定于散热盘支撑架的顶端,所述第二磁藕式无杆气缸固定于移载定位板

的底部,所述夹取气缸垂直固定于第二磁藕式无杆气缸的底端,所述夹取气缸的输出端固定设有l型支撑板,所述l型支撑板的底端均固定设有散热盘夹紧板,所述散热盘夹紧板对散热盘进行夹紧。

[0008]

优选的,所述料盘待料装置包括第二驱动电机、第一电机减速机、第一传动导轨、第一传动轴、第二传动轴和待料移动板;所述第一传动导轨通过导轨固定柱固定于排片机主架上,所述第一传动轴和第二传动轴依次固定于第一传动导轨的前后两端,所述第一传动轴和第二传动轴的左右两端均固定设有第一同步惰轮,前后第一同步惰轮之间通过第二同步带套接,所述第二同步带上进设有加紧板,所述待料移动板固定在加紧板上,所述第一传动导轨后端的底部固定设有减速固定板,所述第一电机减速机固定于减速固定板上,且所述第一电机减速机的输出端固定设有第一驱动惰轮,所述第二驱动电机的输出端与第一电机减速机固定连接,所述第一驱动惰轮与第二传动轴右端的从动惰轮通过第三同步带套接。

[0009]

优选的,所述料盘排片装置包括第二传动导轨、第三驱动电机、第三传动轴、第四传动轴、第二减速电机、待料排片板、顶升气缸、下压气缸和推动气缸;所述第二传动导轨通过导轨定位柱固定在排片机主架上,所述第三传动轴和第四传动轴依次固定于第二传动导轨的前后两端,所述第三传动轴和第四传动轴的左右两端均固定设有第二同步惰轮,所述前后第二同步惰轮之间通过第三同步带套接,所述第三同步带上进设有定位锁块,所述待料排片板固定在定位锁块上,所述第二传动导轨后端的底部固定设有电机固定板,所述第二电机减速机固定于电机固定板上,且所述第二电机减速机的输出端固定设有第二驱动惰轮,所述第三驱动电机的输出端与第二电机减速机固定连接,所述第二驱动惰轮与第三传动轴右端的从动惰轮通过第四同步带套接;所述待料排片板顶端的左右两端固定设有散热盘紧固板,左端的散热盘紧固板的中部设有滑口,所述推动气缸垂直固定于滑口的右端,且所述推动气缸的输出端固定连接散热盘推板,所述散热盘推板嵌入散热盘紧固板上的滑口内,所述顶升气缸通过顶升固定板固定于待料排片板前端的底部,所述顶升气缸的输出端固定连接下压固定板,所述下压气缸水平固定于下压固定板上,所述下压气缸的输出端固定设有散热盘压紧板,所述散热盘压紧板位于待料排片板的上方。

[0010]

优选的,所述送料振动盘组件包括前送料振动盘和后送料振动盘,所述前送料振动盘和后送料振动盘依次固定于前排片输送装置和后排片输送装置的一侧,所述前送料振动盘和后送料振动盘结构相同。

[0011]

优选的,所述前排片输送装置包括直振输料轨道组件和xy轴排片吸取装置,所述直振输料轨道组件固定于排片机主架上,且所述直振输料轨道的接料端口与前送料振动盘的出料口相对应,所述xy轴排片吸取装置固定于直振输料轨道组件的前侧,且所述xy轴排片吸取装置位于直振输料轨道组件的上方。

[0012]

优选的,所述直振输料轨道组件包括直振固定板、旋转气缸、旋转固定板、直振组件、旋转轴和料片盖板;所述直振固定板固定于排片机主架上,所述旋转固定板固定于直振固定板的左端,所述旋转气缸固定于旋转固定板右壁的上端,所述直振固定板上设有多个旋转定位座,所述旋转轴依次贯穿旋转定位座与旋转气缸固定连接,所述直振组件固定于直振固定板前端的中部,所述料片盖板通过位于直振组件的上方,且所述料片盖板上的驱动转座套接在旋转轴上。

[0013]

优选的,所述xy轴排片吸取装置包括xy轴固定架、第四驱动电机、第五驱动电机、第一滚珠丝杆、第二滚珠丝杆、x轴滑动座和y轴移动板;所述xy轴固定架固定于排片机主架上,所述xy轴固定架右壁的左右两端均设有第一丝杆轴承座,所述第一滚珠丝杆固定在第一丝杆轴承座上,所述第四驱动电机固定于xy轴固定架的前端,且所述第四驱动电机的输出端与第一滚珠丝杆固定连接,所述x轴滑动座的底部固定设有第一丝杆螺母座,所述第一丝杆螺母座的中部设有第一滑孔,所述xy轴固定架上的设有第一紧固滑板,且所述第一紧固滑板位于第一滚珠丝杆的上方,所述第一丝杆螺母座套接在第一滚珠丝杆上,且第一紧固滑板贯穿第一滑孔,所述第五驱动电机垂直固定于x轴滑动座的顶端,所述x轴滑动座的上下两端均固定设有第二丝杆轴承座,所述第二滚珠丝杆固定在第二丝杆轴承座上,所述第五驱动电机的输出端固定连接第二滚珠丝杆,所述y轴移动板的左壁上固定设有第二丝杆螺母座,所述第二丝杆螺母座的中部设有第二滑孔,所述x轴滑动座上的设有第二紧固滑板,且所述第二紧固滑板位于第二滚珠丝杆的上方,所述第二丝杆螺母座套接在第二滚珠丝杆上,且第二紧固滑板贯穿第二滑孔;所述y轴移动板上均匀设有多个吸盘固定板,所述吸盘固定板上均固定设有抓取吸嘴,所述抓取吸嘴的顶端连接气管,气阀为气管供气。

[0014]

相对于现有技术的有益效果,本发明通过设置散热盘供料装置和散热盘移载装置实现了对散热盘的自动供料,同时通过料盘待料装置和料片排片装置来对散热盘进行移动和压紧,通过送料振动盘来对铜片进行送料,而料盘排片输送机构则实现了对铜片的吸取和放置,同时通过工业相机来对散热盘内铜片的组装情况进行检测,合格的放入成品盒,不合格的放入次品盒,整个过程实现了全自动化,极大的提高了成产效率,减少了企业的人工成本,具有良好的市场应用价值。

附图说明

[0015]

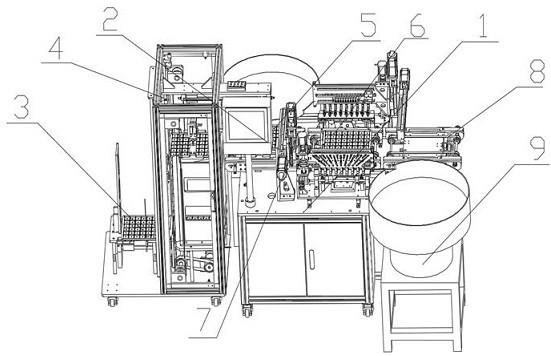

图1为本发明的整体结构示意图;图2为本发明的散热盘供料装置结构示意图;图3为本发明的散热盘移载装置结构示意图;图4为本发明的料盘待料装置结构示意图;图5为本发明的料盘排片装置结构示意图;图6为本发明的直振输料轨道组件结构示意图;图7为本发明的xy轴排片吸取装置结构示意图;以上图例所示:1、排片机主架;2、电控系统盒;3、散热盘供料装置;4、散热盘移载装置;5、料盘待料装置;6、料盘排片装置;7、料盘排片输送机构;8、料盘出料装置;9、送料振动盘组件;31、第一磁藕式无杆气缸;32、散热盘支撑板;33、散热盘支撑架;34、散热盘托板;35、第一驱动电机;36、散热盘托定位架;37、供料板;38、驱动转轴;41、第二磁藕式无杆气缸;42、夹取气缸;43、移载定位板;44、散热盘夹紧板;51、第二驱动电机;52、第一电机减速机;53、第一传动导轨;54、第一传动轴;55、第二传动轴;56、待料移动板;57、导轨固定柱;58、第二同步带;61、第二传动导轨;62、第三驱动电机;63、第三传动轴;64、待料排片板;65、顶升气缸;66、下压气缸;67、推动气缸;68、下压固定板;711、直振固定板;712、旋转气缸;713、旋转固定板;714、直振组件;715、旋转轴;716、料片盖板;721、xy轴固定架;722、第四驱动电机;723、第五驱动电机;724、第一滚珠丝杆;725、第二滚珠丝杆;726、x轴滑动座;727、y轴移

动板;728、吸盘固定板;729、抓取吸嘴。

具体实施方式

[0016]

为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0017]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“固定”、“一体成型”、“左”、“右”以及类似的表述只是为了说明的目的,在图中,结构相似的单元是用以相同标号标示。

[0018]

除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

[0019]

如图1-7所示,本发明的一个实施例是:一种电脑散热盘自动组装设备,包括排片机主架1,所述主机架的前部固定设有电控系统盒2,还包括散热盘供料装置3、散热盘移载装置4、料盘待料装置5、料盘排片装置6、料盘排片输送机构7、料盘出料装置8和送料振动盘组件9;所述散热盘供料装置3固定于排片机主架1的左侧,所述散热盘移载装置4固定于散热盘供料装置3的上方,所述料盘待料装置5固定于排片机主架1的左端,所述料盘排片装置6固定于排片机主架1的中部,所述料盘排片输送机构7固定于排片机主架1的中部且所述料盘排片输送机构7位于料盘排片装置6的上方,所述料盘出料装置8固定于排片机主架1的右端,所述送料振动盘组件9固定于排片机主架1的前后两侧;所述料盘排片输送机构7包括前排片输送装置和后排片输送装置;所述前排片输送装置和后排片输送装置依次固定于料盘排片装置6的前后两侧。

[0020]

优选的,所述板供料装置包括第一磁藕式无杆气缸31、散热盘支撑板32、散热盘定位光轴、散热盘支撑架33、散热盘托板34、第一驱动电机35、散热盘托定位架36和供料板37;所述散热盘定位光轴和散热盘支撑架33分别固定于散热盘支撑板32的前后两端,所述第一磁藕式无杆气缸31固定于散热盘定位光轴的中部,所述第一磁藕式无杆气缸31的顶端固定设有定位托板,所述供料板37与定位托板固定连接,所述第一驱动电机35通过第一驱动板固定于工作板上,所述散热盘支撑架33的顶端和底端的左右两端均设有转动轴承座,所述转动轴承座内均固定设有同步轮,且底端的转动轴承座内固定连接驱动转轴38,所述驱动转轴38的中部设有从动轮,所述第一驱动电机35的输出端通过传动带与从动轮套接,上下所述同步轮之间均通过第一同步带套接,所述散热盘托定位架36通过定位柱固定于散热盘支撑架33内,所述散热盘托定位架36的两侧设有滑动孔,所述散热盘托板34卡接在散热盘托定位架36上,所述散热盘托板34的两侧固定设有加强板,所述加强板贯穿滑动孔与第一同步带上的锁紧块固定连接。

[0021]

优选的,所述散热盘移载装置4包括第二磁藕式无杆气缸41、夹取气缸42和移载定位板43;所述移载定位板43固定于散热盘支撑架33的顶端,所述第二磁藕式无杆气缸41固

定于移载定位板43的底部,所述夹取气缸42垂直固定于第二磁藕式无杆气缸41的底端,所述夹取气缸42的输出端固定设有l型支撑板,所述l型支撑板的底端均固定设有散热盘夹紧板44,所述散热盘夹紧板44对散热盘进行夹紧。

[0022]

优选的,所述料盘待料装置5包括第二驱动电机51、第一电机减速机52、第一传动导轨53、第一传动轴54、第二传动轴55和第二传动轴56;所述第一传动导轨53通过导轨固定柱57固定于排片机主架1上,所述第一传动轴54和第二传动轴55依次固定于第一传动导轨53的前后两端,所述第一传动轴54和第二传动轴55的左右两端均固定设有第一同步惰轮,前后第一同步惰轮之间通过第二同步带58套接,所述第二同步带58上进设有加紧板,所述第二传动轴56固定在加紧板上,所述第一传动导轨53后端的底部固定设有减速固定板,所述第一电机减速机52固定于减速固定板上,且所述第一电机减速机52的输出端固定设有第一驱动惰轮,所述第二驱动电机51的输出端与第一电机减速机52固定连接,所述第一驱动惰轮与第二传动轴55右端的从动惰轮通过第三同步带套接。

[0023]

优选的,所述料盘排片装置6包括第二传动导轨61、第三驱动电机62、第三传动轴63、第四传动轴、第二减速电机、待料排片板64、顶升气缸65、下压气缸66和推动气缸67;所述第二传动导轨61通过导轨定位柱固定在排片机主架1上,所述第三传动轴63和第四传动轴依次固定于第二传动导轨61的前后两端,所述第三传动轴63和第四传动轴的左右两端均固定设有第二同步惰轮,所述前后第二同步惰轮之间通过第三同步带套接,所述第三同步带上进设有定位锁块,所述待料排片板64固定在定位锁块上,所述第二传动导轨61后端的底部固定设有电机固定板,所述第二电机减速机固定于电机固定板上,且所述第二电机减速机的输出端固定设有第二驱动惰轮,所述第三驱动电机62的输出端与第二电机减速机固定连接,所述第二驱动惰轮与第三传动轴63右端的从动惰轮通过第四同步带套接;所述待料排片板64顶端的左右两端固定设有散热盘紧固板,左端的散热盘紧固板的中部设有滑口,所述推动气缸67垂直固定于滑口的右端,且所述推动气缸67的输出端固定连接散热盘推板,所述散热盘推板嵌入散热盘紧固板上的滑口内,所述顶升气缸65通过顶升固定板固定于待料排片板64前端的底部,所述顶升气缸65的输出端固定连接下压固定板68,所述下压气缸66水平固定于下压固定板68上,所述下压气缸66的输出端固定设有散热盘压紧板,所述散热盘压紧板位于待料排片板64的上方。

[0024]

优选的,所述送料振动盘组件9包括前送料振动盘和后送料振动盘,所述前送料振动盘和后送料振动盘依次固定于前排片输送装置和后排片输送装置的一侧,所述前送料振动盘和后送料振动盘结构相同。

[0025]

优选的,所述前排片输送装置包括直振输料轨道组件和xy轴排片吸取装置,所述直振输料轨道组件固定于排片机主架1上,且所述直振输料轨道的接料端口与前送料振动盘的出料口相对应,所述xy轴排片吸取装置固定于直振输料轨道组件的前侧,且所述xy轴排片吸取装置位于直振输料轨道组件的上方。

[0026]

优选的,所述直振输料轨道组件包括直振固定板711、旋转气缸712、旋转固定板713、直振组件714、旋转轴715和料片盖板716;所述直振固定板711固定于排片机主架1上,所述旋转固定板713固定于直振固定板711的左端,所述旋转气缸712固定于旋转固定板713右壁的上端,所述直振固定板711上设有多个旋转定位座,所述旋转轴715依次贯穿旋转定位座与旋转气缸712固定连接,所述直振组件714固定于直振固定板711前端的中部,所述料

片盖板716通过位于直振组件714的上方,且所述料片盖板716上的驱动转座套接在旋转轴715上。

[0027]

进一步的,直振组件714为常规的直振组件714,只要是可以达到直振目的的直振组件714均可。

[0028]

实施例2在送料振动盘把铜片送至直振组件714内时,由于料片盖板716放置在直振组件714的料道内,使得送料振动盘把铜片送至料道内得到了有效的阻挡,放置了铜片在料道内不均匀的排列,同时旋转气缸712通过驱动旋转轴715转动,把料片盖板716翻起,或者在料片盖板716的后部设置伸缩气缸,伸缩气缸固定于直振组件714的后侧,伸缩气缸的输出端固定连接料片盖板716,由伸缩气缸驱动料片盖板716前后运动。

[0029]

优选的,所述xy轴排片吸取装置包括xy轴固定架721、第四驱动电机722、第五驱动电机723、第一滚珠丝杆724、第二滚珠丝杆725、x轴滑动座726和y轴移动板727;所述xy轴固定架721固定于排片机主架1上,所述xy轴固定架721右壁的左右两端均设有第一丝杆轴承座,所述第一滚珠丝杆724固定在第一丝杆轴承座上,所述第四驱动电机722固定于xy轴固定架721的前端,且所述第四驱动电机722的输出端与第一滚珠丝杆724固定连接,所述x轴滑动座726的底部固定设有第一丝杆螺母座,所述第一丝杆螺母座的中部设有第一滑孔,所述xy轴固定架721上的设有第一紧固滑板,且所述第一紧固滑板位于第一滚珠丝杆724的上方,所述第一丝杆螺母座套接在第一滚珠丝杆724上,且第一紧固滑板贯穿第一滑孔,所述第五驱动电机723垂直固定于x轴滑动座726的顶端,所述x轴滑动座726的上下两端均固定设有第二丝杆轴承座,所述第二滚珠丝杆725固定在第二丝杆轴承座上,所述第五驱动电机723的输出端固定连接第二滚珠丝杆725,所述y轴移动板727的左壁上固定设有第二丝杆螺母座,所述第二丝杆螺母座的中部设有第二滑孔,所述x轴滑动座726上的设有第二紧固滑板,且所述第二紧固滑板位于第二滚珠丝杆725的上方,所述第二丝杆螺母座套接在第二滚珠丝杆725上,且第二紧固滑板贯穿第二滑孔;所述y轴移动板727上均匀设有多个吸盘固定板728,所述吸盘固定板728上均固定设有抓取吸嘴729,所述抓取吸嘴729的顶端连接气管,气阀为气管供气。

[0030]

进一步的,料盘出料装置8包括第三传动导轨、第六驱动电机、第五传动轴、第六传动轴和第三减速电机;所述第三传动导轨通过导轨定位柱固定在排片机主架1上,所述第五传动轴和第六传动轴依次固定于第三传动导轨的前后两端,所述第五传动轴和第六传动轴的左右两端均固定设有第三同步惰轮,前后所述第三同步惰轮之间均通过第五同步带套接,所述第三传动导轨后端的底部固定设有下料固定板,所述第三电机减速机固定于下料固定板上,且所述第三电机减速机的输出端固定设有第三驱动惰轮,所述第六驱动电机的输出端与第三电机减速机固定连接,所述第三驱动惰轮与第五传动轴右端的从动惰轮通过第六同步带套接。

[0031]

进一步的,所述第六驱动电机通过驱动第三驱动惰轮转动,带动套接在第五第六转动轴上的第五同步带转动,由第五同步带负责把完成组装我散热盘送至输送走。

[0032]

进一步的,所述排片机主架1中部的上方设有相机支撑架,所述相机支撑架上固定设有工业相机,所述工业相机旁设置补光灯,所述补光灯朝向待料排片板64,用于对待料排片板64上进行补光,便于工业相机实现对待料排片板64上的散热盘更清晰的拍摄。

[0033]

进一步的,所述料盘出料装置8的后部设有成品收取盒和次品收取盒,所述成品收取盒固定于料盘出料装置8的下方,所述次品收取盒通过伸缩气缸固定于料盘出料装置8的右侧,所述工业相机在对散热盘进行拍摄后发现散热盘内的铜片放置合格的直接放置成品收取盒内,发现不合格的右伸缩气缸驱动次品收取盒往前运动至料盘出料装置8出料口出,次品的散热盘直接被放置到次品收取盒内。

[0034]

工作原理:把待组装的散热盘放置在供料板上,由第一磁藕式无杆气缸驱动供料板往后移动至散热盘托定位架内,第一驱动电机驱动散热盘托板往上运动,把供料板内的散热盘托送至散热盘移载装置的下方,随后第二磁藕式无杆气缸驱动夹取气缸运动孩子散热盘的上方,由夹取气缸通过散热盘夹紧板对散热盘进行夹紧,随后第二磁藕式无杆气缸驱动夹取气缸往后运动至料盘待料装置的上方,由夹取气缸把散热盘放置在待料移动板上,此时第二驱动电机驱动第一传动轴和第二传动轴上的第二同步带转动,把散热盘送至料盘排片装置上的待料排片板上,随后料盘排片装置上的顶升气缸负责把散热盘进行横向压紧,料盘排片装置上的下压气缸和推动气缸配合使用负责把散热盘进行竖向压紧,随后送料振动盘组件上的送料振动盘负责供给铜片,把铜片送至直振组件内,随后旋转气缸驱动旋转轴转动,把料片盖板翻开,第四驱动电机驱动第一滚珠丝杆转动,由第一滚珠丝杆带动x轴滑动座左右运动,随后第五驱动电机驱动第二滚珠丝杆转动,使y轴移动板往下运动,y轴移动板上的抓取吸嘴对直振组件内的铜片进行吸取,吸取完成后第五驱动电机驱动y轴移动板上升,随后第四驱动电机带动抓取吸嘴运动至散热盘上方,由第五驱动电机驱动抓取吸嘴下压,把铜片放置到散热盘的内,随后通过工业相机进行检测,合格的放入成品收取盒内,不合格的放入次品收取盒内。

[0035]

相对于现有技术的有益效果,本发明通过设置散热盘供料装置和散热盘移载装置实现了对散热盘的自动供料,同时通过料盘待料装置和料片排片装置来对散热盘进行移动和压紧,通过送料振动盘来对铜片进行送料,而料盘排片输送机构则实现了对铜片的吸取和放置,同时通过工业相机来对散热盘内铜片的组装情况进行检测,合格的放入成品盒,不合格的放入次品盒,整个过程实现了全自动化,极大的提高了成产效率,减少了企业的人工成本,具有良好的市场应用价值。

[0036]

需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让