一种用于模具加工的铣床的制作方法

2021-01-29 16:01:54|

2021-01-29 16:01:54| 265|

265| 起点商标网

起点商标网

[0001]

本实用新型涉及模具加工设备的技术领域,尤其是涉及一种用于模具加工的铣床。

背景技术:

[0002]

模具具有特定的轮廓或内腔形状,应用具有刃口的轮廓形状可以使坯料按轮廓线形状发生分离(冲裁)。应用内腔形状可使坯料获得相应的立体形状。模具一般包括动模和定模(或凸模和凹模)两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具是精密工具,形状复杂,承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。

[0003]

铣床功能强大,具有铣、镗、钻、铰、扩等功能,对于金属模具的制造,目前常见的方式就是采用铣床对坯料进行铣加工,铣床上的铣刀高速旋转将坯料加工成具有特殊形状的模具。

[0004]

如专利公告号为cn206169774u的中国专利公开的一种带热量回收装置的数控铣床,它包括液晶显示屏、数控铣床主体、底座、防护窗、夹具、驱动轴和刀杆,底座上方安装有减震台,且减震台上方安装有数控铣床主体,数控铣床主体表面安装有防护窗,且防护窗内部安装有工作台,防护窗表面安装有防护窗把手,防护窗右侧安装有控制面板,且控制面板表面安装有液晶显示屏,液晶显示屏右侧安装有功能按键,且功能按键下方安装有工作指示灯,数控铣床主体上方安装有导轨,数控铣床主体内部安装有温度感应器。

[0005]

现有的铣床在加工工件时往往需要夹持工件,此时需要使用螺杆、螺母以及压块等夹具将工件压接在工作台上,更换工件时需要将螺杆、螺母以及压块等夹具拆卸,费时费力。

技术实现要素:

[0006]

针对现有技术存在的不足,本实用新型的目的是提供一种用于模具加工的铣床,其具有方便夹持工件的效果,从而缩短生产时长。

[0007]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0008]

一种用于模具加工的铣床,包括床身、设于床身的工作台和至少一组夹持组件,一组所述夹持组件包括两个滑移安装于工作台上的安装部件,两个安装部件相对设置,所述安装部件设有驱动架和抵接片,所述驱动架带动抵接片靠近或远离另一安装部件的抵接片;所述驱动架包括长杆、短杆一、短杆二,所述长杆的一端与安装部件的侧壁铰接,所述长杆的另一端与抵接片的背面铰接,所述短杆一与短杆二铰接,所述短杆一的另一端与所述长杆的中部铰接,所述短杆二的另一端与所述安装部件的侧壁铰接;所述短杆二与短杆一之间设有保持短杆一和短杆二处于同一直线状态的限位件。

[0009]

采用上述技术方案,使用时,将工件放置于工作台上,然后根据工件的位置,滑移调整安装部件的位置,并将其安装固定于工作台上,然后带动短杆二正向翻转,通过铰接,

联动带动长杆翻转,从而带动抵接片朝向另一安装部件的抵接片方向移动,待短杆二与短杆一处于同一直线时,此时两个安装部件上的抵接片分别抵接工件的一侧壁,然后启动限位件,使得驱动架的结构固定,使得抵接片与工件的相对位置固定,从而实现对工件的夹持;如需解除夹持,解除限位件,然后反向翻转短杆二,使得抵接片远离工件侧壁即可,方便快捷;通过设置可带动抵接片移动抵靠于工作侧壁的驱动架,以及保持驱动架的结构的限位件,无需螺紧或螺松操作即可完成工件的夹持和解除夹持,方便快捷,有效缩短生产时长,并且短杆一和短杆二处于同一直线时,即形成死点,可将短杆一和短杆二看成一根抵接杆,即当受到工件的反作用力时,抵接杆和长杆同时承受该反作用力,其受力较为均匀,能够有效减少驱动架所受的损伤。

[0010]

本实用新型在一较佳示例中可以进一步配置为:所述工作台的表面沿所述工作台长度方向开设有多道横截面呈倒t形的滑槽;所述安装部件包括滑移连接于滑槽的底块,所述底块的尺寸大于所述滑槽的槽口尺寸,所述底块上竖直固定有伸出于滑槽槽口外的固定柱,所述固定柱转动套设有位于所述滑槽上方的套管,所述套管的直径大于所述滑槽的槽口尺寸,所述长杆和短杆二的一端分别与所述套管的侧壁铰接连接,所述固定柱的上部螺纹连接有紧固螺母,所述紧固螺母的端面抵接于所述套管的上端面。

[0011]

采用上述技术方案,安装时,首先根据工件滑移底块,待底块滑移至适当位置时,螺紧紧固螺母,紧固螺母迫使套管下压固定于工作台表面,并且底块受压力则向上抵触于滑槽的槽壁,二者效果相结合,从而实现安装部件与工作台的安装固定;并且套管与固定柱转动连接,因此可以通过调整套管以调整驱动架的位置,即可以调整抵接片的水平角度,从而实现对工件的不同角度的抵接夹持,从而提高整体结构的适用性。

[0012]

本实用新型在一较佳示例中可以进一步配置为:所述短杆二与所述套管之间的铰接位置高于所述长杆与所述套管之间的铰接位置。

[0013]

采用上述技术方案,便于操作人员从上方对短杆二进行翻转操作,可视度较好,提高操作便捷性。

[0014]

本实用新型在一较佳示例中可以进一步配置为:当所述短杆二与所述短杆一位于同一直线时,所述短杆二与所述套管之间的铰接位置高于所述短杆一与所述长杆之间的铰接位置。

[0015]

采用上述技术方案,使得长杆与抵接杆呈侧“人”字形,能够有效承受摊分来自工件的反作用力,从而大大有效减少驱动架所受的损伤,提高夹持组件的使用寿命。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述限位件包括滑杆和固定于短杆一侧壁的固定环,所述短杆二的侧壁固定有圆环,所述滑杆沿所述短杆二长度滑移穿设过圆环,且所述滑杆的一端与所述固定环插接连接。

[0017]

采用上述技术方案,当短杆二和短杆一位于同一直线时,滑移滑杆,使其插入固定环内,由于滑杆的插入方向与短杆二的翻转方向相垂直,因此滑杆的插入能够阻止短杆二相对短杆一翻转,从而使得短杆二和短杆一保持同一直线状态,从而使驱动架的结构固定,从而实现了对工件的夹持。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述滑杆的一端的外周面套嵌有橡胶圈,所述固定环的内周面开设有供所述橡胶圈弹性嵌接的限位槽。

[0019]

采用上述技术方案,通过橡胶圈与限位槽的嵌接,能够减少滑杆受振动而脱离固

定环的情况,确保限位件的限位稳定性,并且橡胶圈具有减震效果,能够减少驱动架的损伤。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述滑杆的一端的侧壁沿所述滑杆的轴线对称有两个支杆,所述支杆与所述滑杆垂直固定,且所述支杆位于所述橡胶圈和所述圆环之间,所述支杆转动套设有转套。

[0021]

采用上述技术方案,便于操作人员解除或启动限位件,同时两个转动设置的转套,使得操作人员的食指和中指的指弯处能够分别箍住一侧的转套,便于带动滑杆脱离固定环,以及便于带动滑杆沿短杆二的翻转方向运动,从而带动短杆二翻转,以解除夹持,方便快捷,大大提高操作人员的便捷性。

[0022]

本实用新型在一较佳示例中可以进一步配置为:所述抵接片的正面粘接覆盖有防滑橡胶垫,所述防滑橡胶垫的表面凸出有多道凸条。

[0023]

采用上述技术方案,防滑橡胶垫能够提高对工件的夹持稳定性,并且具有减震效果,能够减少工件受到夹持力的损伤,以确保工件的加工质量。

[0024]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0025]

1、通过设置可带动抵接片移动抵靠于工作侧壁的驱动架,以及保持驱动架的结构的限位件,无需螺紧或螺松操作即可完成工件的夹持和解除夹持,方便快捷,有效缩短生产时长;

[0026]

2、通过设置插销结构的限位件,能够有效确保夹持稳定性,并且具有减震效果,能够减少驱动架的损伤。

附图说明

[0027]

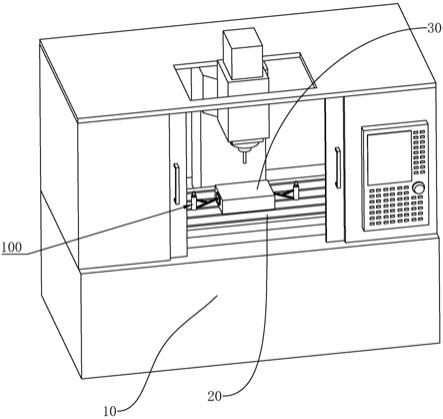

图1是本实施例的整体结构示意图;

[0028]

图2是本实施例的夹持组件夹持工件时的示意图;

[0029]

图3是本实施例的用于体现短杆一和短杆二处于同一直线的示意图;

[0030]

图4是本实施例的夹持组件解除夹持时的示意图。

[0031]

图中,1、安装部件;2、驱动架;3、抵接片;4、限位件;10、床身;11、底块;12、固定柱;13、套管;14、紧固螺母;20、工作台;21、长杆;22、短杆一;23、短杆二;24、扭簧;30、工件;31、防滑橡胶垫;32、凸条;40、滑槽;41、滑杆;42、固定环;43、圆环;44、橡胶圈;45、限位槽;46、支杆;47、转套;100、夹持组件。

具体实施方式

[0032]

以下结合附图对本实用新型作进一步详细说明。

[0033]

如图1、图2所示,为本实用新型公开的一种用于模具加工的铣床,包括车身、设于床身10的工作台20和至少一组用于夹持工件30的夹持组件100,工作台20的表面沿工作台20长度方向开设有多道横截面呈倒t形的滑槽40,夹持组件100沿滑槽40滑移安装设置。

[0034]

如图2所示,一组夹持组件100包括两个安装部件1,两个安装部件1沿工作台20长度方向相对设置,且安装部件1与滑槽40滑移安装设置,安装部件1设有驱动架2、限位件4和抵接片3,抵接片3的正面粘接覆盖有防滑橡胶垫31,防滑橡胶垫31的表面凸出有多道凸条32(见图3);驱动架2带动抵接片3靠近或远离另一安装部件1的抵接片3,即两个安装部件1

上的抵接片3的正面分别抵接工件30的一侧壁,然后使限位件4固定驱动架2的结构,以固定抵接片3的位置,以确保抵接片3不会脱离工件30的侧壁,从而完成对工件30的夹持固定。

[0035]

如图2、图3所示,安装部件1包括滑移连接于滑槽40的底块11,底块11的尺寸大于滑槽40的槽口尺寸,底块11的表面竖直固定有伸出于滑槽40槽口外的固定柱12,固定柱12转动套设有位于滑槽40上方的套管13,套管13的直径大于滑槽40槽口的尺寸,驱动架2安装于套管13上,固定柱12的上部螺纹连接有紧固螺母14。

[0036]

安装安装部件1时,首先根据工件30的位置,滑移底块11,待底块11滑移至适当位置时,螺紧紧固螺母14,紧固螺母14迫使套管13下压固定于工作台20表面,并且底块11受压力则向上抵触于滑槽40的槽壁,二者效果相结合,从而实现安装部件1与工作台20的安装固定;并且套管13与固定柱12转动连接,因此可以通过调整套管13以调整驱动架2的位置,即可以调整抵接片3的水平角度,从而实现对工件30的不同角度的抵接夹持,从而提高整体结构的适用性。

[0037]

如图3所示,驱动架2包括长杆21、短杆一22、短杆二23,其中长杆21的一端与套管13的周壁铰接,长杆21的另一端与抵接片3的背面铰接(见图2);短杆一22与短杆二23的一端铰接,短杆二23的另一端与套管13的周壁铰接,短杆二23与套管13之间的铰接点设有迫使短杆二23相对套管13向上翻转的扭簧24,且短杆二23与套管13之间的铰接点高于长杆21与套管13之间的铰接点;短杆一22远离短杆二23的一端与长杆21的中部铰接,当短杆二23与短杆一22位于同一直线时,短杆二23与套管13之间的铰接点高于短杆一22与长杆21之间的铰接点。

[0038]

通过正反向翻转短杆二23,即可通过联动,带动抵接片3靠近或远离工件30,然后配合限位件4,即可实现工件30的夹持或解除夹持。

[0039]

如图3、图4所示,限位件4包括滑杆41和固定于短杆一22侧壁的固定环42,短杆二23的侧壁固定有圆环43,滑杆41沿短杆二23长度方向滑移穿设过圆环43,滑杆41一端的外周面套嵌有橡胶圈44,固定环42的内周面开设有环状的限位槽45,当滑杆41插入固定环42内时,橡胶圈44与限位槽45弹性嵌接;并且滑杆41位于圆环43和橡胶圈44的部位垂直固定有两个支杆46,两个支杆46沿滑杆41的轴线对称设置,支杆46转动套设有转套47。

[0040]

本实施例的实施原理为:如图2、图3所示,使用时,将工件30放置于工作台20上,然后根据工件30的位置,滑移调整底块11的位置,待底块11滑移至适当位置时,螺紧紧固螺母14以固定安装部件1与工作台20的相对位置,然后带动短杆二23正向翻转(短杆二23向下翻转),通过铰接连接,联动带动长杆21翻转,从而带动抵接片3朝向另一安装部件1的抵接片3方向移动,待短杆二23与短杆一22处于同一直线时,此时两个安装部件1上的抵接片3分别抵接工件30的一侧壁,然后滑移滑杆41,使滑杆41插入固定环42内,橡胶圈44与限位槽45弹性嵌接,以阻止短杆二23的继续翻转,使得驱动架2的结构固定,从而使得抵接片3与工件30的相对位置固定,从而实现对工件30的夹持;

[0041]

如需解除夹持时,如图4所示,首先,操作人员的食指和中指的指弯处分别箍住一侧的转套47,带动滑杆41脱离固定环42,即解除限位件4的限位,然后通过支杆46,带动滑杆41沿短杆二23的上翻方向运动,从而带动短杆二23翻转,使得抵接片3远离工件30侧壁,以解除夹持,方便快捷,大大提高操作人员的便捷性,有效缩短生产时长;并且短杆一22和短杆二23处于同一直线时,即形成死点,可将短杆一22和短杆二23看成一根抵接杆,即当受到

工件30的反作用力时,抵接杆和长杆21同时承受该反作用力,其受力较为均匀,能够有效减少驱动架2所受的损伤。

[0042]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让