一种刺破刀结构的制作方法

2021-01-29 16:01:11|

2021-01-29 16:01:11| 288|

288| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车模具的技术领域,尤其涉及一种刺破刀结构。

背景技术:

[0002]

现有的汽车左右后侧围内板的拉延模具和工艺中,在设计刺破刀的形状时,普遍设计成圆形,当此形状的刺破刀用于高落差的矩形拉深时,刺破刀的刃口边到矩形拉延凸台的边距离不均匀,会导致板件在拉延成形过程中刺破位置的材料流动不顺畅,而使产品倒圆角处变薄率严重超标,甚至破裂,影响产品的稳定性。

技术实现要素:

[0003]

本实用新型针对现有技术中存在的技术问题,提供一种刺破刀结构、拉延模具及拉延工艺,可以减小材料流动时的阻力,使板料中间的废料区的材料均匀地流入至产品区域,提高产品品质的稳定性。

[0004]

本实用新型解决上述技术问题的技术方案如下:一种刺破刀结构,包括凸模和凹模,所述凸模设置在上模的底部,所述凹模设置在下模的顶部,所述凸模上设置有主刃口和设置于所述主刃口两端的两个侧刃口,所述主刃口的两端分别连接于两个所述侧刃口的中央;所述侧刃口的两端均弯折后向另一所述侧刃口的方向延伸,使两个所述侧刃口围成矩形,并且两个所述侧刃口的相邻端部之间均设置有空隙;所述凹模上开设有可以容纳所述主刃口和所述侧刃口的凹槽。

[0005]

进一步,所述侧刃口的弯折处均设置有倒圆角。

[0006]

进一步,所述凸模的断面底部为v字形,所述凹模的断面为矩形。

[0007]

本实用新型的有益效果是:通过使刺破刀的刃口到矩形拉延凸台的边距离相对均匀,可以减小材料流动时的阻力,使板料中间的废料区的材料均匀地流入至产品区域,减小产品形状最大落差处的倒圆角成形过程中的摩擦力,同时板件外倒圆角处壁厚也会相应的增加,有效解决倒圆角处的开裂和变薄率超标的问题,提高产品品质的稳定性。

附图说明

[0008]

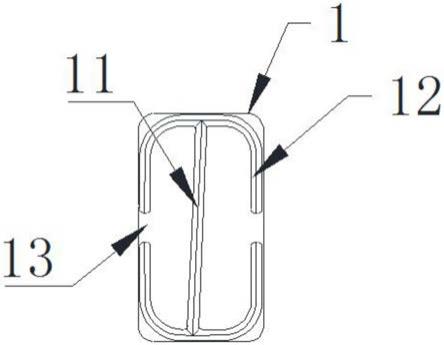

图1是本实用新型的一种刺破刀结构的截面示意图;

[0009]

图2是本实用新型的一种刺破刀结构的凸模的结构示意图;

[0010]

图3是本实用新型的一种刺破刀结构的凹模的结构示意图。

[0011]

附图中,各标号所代表的部件列表如下:

[0012]

1、凸模,11、主刃口,12、侧刃口,13、空隙,2、凹模,21、凹槽。

具体实施方式

[0013]

以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

[0014]

如图1所示,一种刺破刀结构,包括凸模1和凹模2,凸模1设置在上模的底部,凹模2设置在下模的顶部。并且凸模1的断面底部为v字形,凹模2的断面为矩形,使刺破刀能更轻松地刺破板料。如图2所示,凸模1包括主刃口11和设置于主刃口11两端的两个侧刃口12,主刃口11的两端分别连接于两个侧刃口12的中央。侧刃口12的两端均弯折后向另一侧刃口12的方向延伸,使两个侧刃口12围成矩形,并且两个侧刃口12的相邻端部之间均设置有空隙13,使板料能够在侧刃口12的内外两侧流动。侧刃口12的弯折处均设置有倒圆角,增加侧刃口12的强度,提高刺破刀的使用寿命。如图3所示,凹模2上开设有能够恰好容纳主刃口11和侧刃口12的凹槽21。

[0015]

如图1和图2所示,将凸模1设置在上模的底部,将凹模2设置在下模的顶部,得到一种拉延模具,使用此拉延模具的拉延工艺包括如下步骤:

[0016]

(a)将上模和下模安装冲床上,并将板料放置在上模和下模之间。

[0017]

(b)启动冲床,上模在冲床的驱动下向下冲压。板料接触上模和下模后开始拉延成形。

[0018]

(c)上模继续向下运动至上模和下模完全闭合前35mm处时,主刃口11和侧刃口12开始接触板料中间的废料位置并开始刺破动作。

[0019]

(d)板料中间的废料位置被主刃口11和侧刃口12完全刺破,主刃口11和侧刃口12插入凹槽21中。上模和下模充分闭合,拉延成形完成。

[0020]

(e)冲床驱动上模向上移动至原本位置。

[0021]

本实施例通过使刺破刀的刃口到矩形拉延凸台的边距离相对均匀,可以减小材料流动时的阻力,使板料中间的废料区的材料均匀地流入至产品区域,减小产品形状最大落差处的倒圆角成形过程中的摩擦力,同时板件外倒圆角处壁厚也会相应的增加,有效解决倒圆角处的开裂和变薄率超标的问题,提高产品品质的稳定性。

[0022]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让