汽车板簧热滚压成型机的制作方法

2021-01-29 16:01:24|

2021-01-29 16:01:24| 254|

254| 起点商标网

起点商标网

[0001]

本实用新型属于汽车板簧滚压工艺技术领域,具体涉及汽车板簧一次性热滚压成型机。

背景技术:

[0002]

传统的等截面板簧在淬火时采用淬火机热压成型,需要样板工先手工做出样板,然后根据样板调整淬火机,再热压成型,产品弧度完全取决于样板工水平的高低,热压成型速度较慢,效率较低。例如公开号为cn 207777494 u的“一种汽车板簧”,包括主簧、上副簧、下副簧和位于主簧两侧的卷耳,主簧两端卷耳的内侧分别设有卡箍,主簧与卡箍之间设有第一垫片,第一垫片中心设有定位孔,端部设有限位部,限位部与第一垫片之间夹角大于90度,限位部上设有限位槽;主簧、上副簧和下副簧通过中间螺栓和锁紧螺母锁紧在一起,上副簧和下副簧两侧均用紧固螺栓固定有减震块。该专利技术是一种需要样板和相应模具的传统热压成型工艺,存在产品弧度不易调节,调节时必须更换模具,产品弧度完全取决于样板工水平的高低,热压成型速度较慢,每次单片加工,不能实现连续循环,效率低,进而导致热能损耗量大。汽车板簧一般是由若干片不等长的合金弹簧钢组合而成一组近似于等强度弹簧梁,当板簧受力时由于板簧片之间紧密贴合,且等刚度板簧其性质是线性的,其空、满载、超载频率差异大,受力弯曲时各片板簧之间互相摩擦会产生异响和影响整车使用寿命。传统统汽车板簧淬火工艺中利用模具冲压的方式还需要确保每组各片板簧之间的弧度配合精度,进而对每组模具设计难度增大。

[0003]

针对传统汽车板簧淬火成型存在的不足,公开号为cn 207347630 u的“汽车板簧总成淬火成型装置”,在主机架体下部支撑横梁上固定成型下模,对应成型下模在支撑横梁上安装自动排料机构,对应成型下模在主机架体两侧设置长度定位机构,对应成型下模在主机架体的背面设置宽度定位机构,成型下模的正上方设置中心压紧机构,中心压紧机构顶部穿过活动上模总成中间位置的中间导向套后连接中心压紧油缸,中心压紧油缸两侧的主机架体上分别固定有侧压紧油缸,侧压紧油缸分别连接活动上模总成的两端,活动上模总成与成型下模相配合。该技术方案通过活动可调的上模具总成能够调节上模具的弧度,但下模具并不具有弧度调节功能,该技术仍然采用冲压的方式,不能实现连续持续加工,上模具总成组件多且调节量大,增加了调节难度和维护成本。

技术实现要素:

[0004]

针对传统汽车板簧滚压工艺和滚压设备存在的缺陷和问题,本实用新型提供一种能够根据不同设计需求通过输入相应辊缝及弧度参数就能够自动汽车板簧形成滚压通道,能实现连续持续滚压作业的汽车板簧热滚压成型机。

[0005]

本实用新型解决其技术问题的方案是采用一种汽车板簧热滚压成型机,该机主要包括机架、滚压支架、压辊系统、驱动机构(压辊旋转驱动)、传动机构(压辊旋转传动)和压辊组调节机构等。

[0006]

其中,压辊系统:包括多组压辊,每组压辊至少有相互平行上压辊和下压辊且存在配合间隙,多组压辊依次排列形成弧形,多组压辊中上下压辊之间形成弧形滚压通道。每组压辊的下压辊中部有向内凹陷的滚压环槽。滚压环槽的作用:多个滚压环槽配合形成了凹槽通道,能够防止板簧行进过程出现侧弯,对于具有侧弯的板簧,具有校直的作用。

[0007]

多组压辊的两端分别通过轴承安装在滚压支架上相应轴承盒内,且各压辊分别通过传动机构与驱动机构传动连接。

[0008]

设置有驱动各压辊两端轴承盒沿竖向移动的压辊组调节机构。

[0009]

此处的调节机构至少包括一种形式:多组压辊两端的轴承盒分别安装在滚压支架两侧相应竖向滑道内,且位于相应轴承盒上侧或下侧安装有升降调节装置。利用各升降调节装置分别调节并定位各压辊轴端的轴承位置,进而确定各压辊的高度,即确定各压辊组之间的配合间隙厚度及弧形滚压通道的弧度。

[0010]

用于控制压辊组调节机构的动力部分,可以通过在竖向滑道顶部或底部安装伺服电机(或步进电机)由控制器(plc)根据输入的辊缝及弧度参数(控制器连接有按键输入和显示输出)控制各伺服电机转动进而驱动各轴承盒升降移动(例如通过螺杆转动带动螺母座升降移动)。

[0011]

在压辊组调节机构中用于驱动提升的另一种实现方式是在竖向滑道顶部或底部安装蜗轮蜗杆箱,蜗轮蜗杆箱输出端的竖向提升杆的内端固定连接轴承盒部件,与蜗轮蜗杆箱输入端的蜗杆轴连接有伺服电机,蜗轮蜗杆啮合,由控制器控制各伺服电机转动带动相应竖向提升杆升降移动,进而驱动各轴承盒升降移动。

[0012]

有两种形式,第一种形式是蜗杆与蜗轮啮合,蜗杆作为输入端,蜗轮作为输出端,蜗轮轴为空心轴,在蜗轮轴的轴心管腔内匹配套装有提升杆,且提升杆与蜗轮轴管腔之间花键套装,两者仅能轴向升降而不能相对转动。提升杆的下段为螺纹段,其外侧螺纹连接有压下螺母,压下螺母固定在滚压支架的竖向滑动内,从而当提升杆转动后能自动升降移动。提升杆的下端与对应的升降轴承盒之间旋转连接。第二种形式是蜗杆与蜗轮啮合,蜗杆作为输入端,蜗轮作为输出端,蜗轮轴通过螺纹连接有提升杆(管),提升杆的下端固定在对应的升降轴承盒端面。

[0013]

汽车板簧热滚压成型机还包括在进料端设置进料夹送机构。进料夹送机构包括由一对上下辊组成的挤送辊组,上下辊之间有夹持间隙,上下辊两端通过轴承及轴承盒安装在竖向槽内,上下轴承盒能够沿竖向调节。在位于该竖向槽上侧设置弹簧室且在弹簧室内安装导向杆,导向杆外侧套装推力弹簧,该推拉弹簧的下端支撑在上辊轴承盒表面。在夹持间隙的正前方设置有导卫装置,其两侧通过导料口安装在滚压支架两侧。两侧导料口上设置有竖向条形孔用以调节导卫装置高度,例如在滚压支架上设置固定栓及锁母,竖向条形孔套装在固定栓外侧能够在升级调节后被锁母固定。在导料口上设置横移调节槽,并在各横移调节槽上通过螺栓安装相应的导卫装置,且可以左右调节;导卫装置包括中部下凹的导向槽,导向槽的槽口为锥形,用于板簧的引导。

[0014]

本实用新型的有益效果:汽车板簧热滚压成型机采用伺服电机调整辊缝及弧度,工人只需往电脑中输入板簧厚度和曲率半径,各辊可自动调整位置,弹簧扁钢通过辊道自动进入设备,操作简单,该设备为通过式,产品弧度比传统热压成型均匀,弧高公差较小,大大提高了生产效率,生产效率是传统汽车板簧热压成型的数倍。

附图说明

[0015]

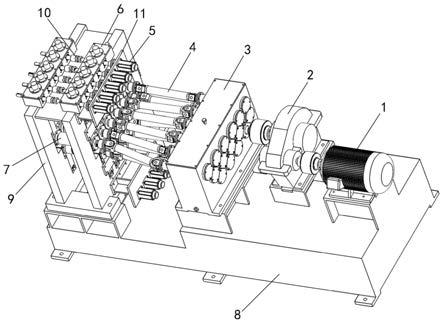

图1是本实用新型整机立体图之一。

[0016]

图2是图1整机左视图。

[0017]

图3是图1整机后视图。

[0018]

图4是本实用新型整机立体图之二。

[0019]

图5是压辊组排列状态示意图。

[0020]

图6是一种控制方式框图。

[0021]

图7是压辊组调节机构的一种调节结构图。

[0022]

图中标号:1-电机,2-减速机,3-多轴齿轮箱,4-万向联轴器,5-伺服电机,6-蜗轮蜗杆箱,61-蜗轮,62-蜗杆,63-蜗杆轴,7-压辊,71-上压辊,72-下压辊,73-滚压环槽,8-机架,9-滚压支架,10-联轴器,11-电机座,12-竖向滑道,13-滑块,14-提升杆,15-轴承盒,16-盖板,17-挤送辊组,18-导向杆,19-推力弹簧,20-导卫装置,21-螺纹段,22-旋转接头,23-压下螺母。

具体实施方式

[0023]

下面结合附图和实施例对本实用新型进一步说明。

[0024]

实施例1:如图1和图3所示的汽车板簧热滚压成型机,该机包括机架8和滚压支架9,滚压支架9固定在机架8的后端,在机架8上从前向后依次安装电机1,减速机2,多轴齿轮箱3,电机转轴通过联轴器连接减速机2输入端,减速机2输出端通过联轴器连接多轴齿轮箱3的输入端,多轴齿轮箱3的多个输出端分别通过相应的万向联轴器4与对应的压辊7输入端连接。

[0025]

由图2和图5可知,压辊系统包括多组压辊7,每组压辊7至少有相互平行上压辊71和下压辊72且存在配合间隙,多组压辊依次排列形成弧形,多组压辊中上下压辊之间形成弧形滚压通道。进一步又在每组压辊的下压辊中部有向内凹陷的滚压环槽73。由于存在多个下压辊,每个下压辊都含有滚压环槽73,从而多个滚压环槽73配合形成了凹槽通道,能够防止板簧行进过程出现侧弯,对于具有侧弯的板簧(部分板簧因加热不均匀因素导致冷却状态为直板而加热后完全现象),具有校直的作用。

[0026]

如图1和图2中,多组压辊的两端分别通过轴承安装在滚压支架9上相应轴承盒15内。轴承盒15内含有冷却通道,向冷却通道内注入循环的冷却水,当各压辊工作时保持循环冷却水对相应轴承盒进行持续冷却,确保各压辊可靠运行。同时设置有驱动各压辊两端轴承盒15沿竖向移动的调节机构。具体地,多组压辊两端的轴承盒15分别安装在滚压支架9两侧相应竖向滑道12内,且位于相应轴承盒15上侧或下侧安装有升降调节装置,利用各升降调节装置分别调节并定位各压辊轴端的轴承位置,进而确定各压辊的高度,即确定各压辊组之间的配合间隙厚度。

[0027]

在本实施例中,升降调节装置是在竖向滑道12顶部或底部安装蜗轮蜗杆箱6,与蜗轮轴连接的竖向提升杆14的内端固定连接轴承盒部件,与蜗杆轴63连接有伺服电机5,伺服电机5通过电机座11固定在滚压支架9一侧,蜗轮61与蜗杆62啮合。控制部分包括对计算机编程,并利用计算机软件作为参数输入和控制输出设备,用于控制各伺服电机5根据参数值分别转动。汽车板簧热滚压成型机采用伺服电机5调整辊缝及弧度,工人只需往计算机中输

入板簧厚度和曲率半径,各辊可自动调整位置,弹簧扁钢通过辊道自动进入设备。

[0028]

本实施例还包括在进料端设置进料夹送机构,如图3和图4所示,该推送机构包括由一对上下辊组成的挤送辊组17,上下辊之间有夹持间隙,上下辊两端通过轴承及轴承盒15安装在竖向槽内,上下轴承盒15能够沿竖向调节。

[0029]

图中可以看出在位于该竖向槽上侧设置弹簧室且在弹簧室内安装导向杆18,导向杆18外侧套装推力弹簧19,该推拉弹簧的下端支撑在上辊轴承盒15表面。进一步又在夹持间隙的正前方设置有导卫装置20,其两侧通过导料口安装在滚压支架9两侧。两侧导料口上设置有竖向条形孔用以调节导卫装置20高度,例如在滚压支架9上设置固定栓及锁母,竖向条形孔套装在固定栓外侧能够在升级调节后被锁母固定。

[0030]

使用时,开机保持电机1转动,通过减速机2传递多轴齿轮箱3,多轴齿轮箱3多个同步输出轴分别连接万向联轴器4输入端,多个万向联轴器4的输出端分别驱动对应的压辊独立转动。往计算机中输入板簧厚度和曲率半径参数(或者通过按键向plc输入厚度和曲率半径参数,通过机架8上显示器显示相应参数),由计算机输出或plc输出控制各伺服电机5按照设置转动相应的圈数和角度,各伺服电机5分别连接蜗轮蜗杆箱6的输入端,蜗杆作为输入端,蜗轮61作为输出端,蜗轮轴为空心轴,在蜗轮轴的轴心管腔内匹配套装有提升杆14,且提升杆14与蜗轮轴管腔之间花键套装,两者仅能轴向升降而不能相对转动。提升杆14的下段为螺纹段21,其外侧螺纹连接有压下螺母,压下螺母固定在滚压支架9的竖向滑动内,从而当提升杆14转动后能自动升降移动。提升杆14的下端与对应的升降轴承盒15(或通过滑块13)之间旋转连接。从而实现了各辊自动调整,组成设置的滚压间隙和曲率。通过导卫装置20将热弹簧扁钢坯料通过进料加送机构的挤送辊组17自动进入设备,热弹簧扁钢坯料通过弧形滚压通道后形成具有设置的弧形形状。多个滚压环槽73配合形成了凹槽通道,能够防止板簧行进过程出现侧弯,对于具有侧弯的板簧,具有校直的作用。该设备操作简单,该设备工作过程为通过式,产品弧度比传统热压成型均匀,弧高公差较小,生产效率高。

[0031]

实施例2:在实施例1基础上,由plc控制器控制提供给各伺服电机5转动的脉冲数据,带动相应竖向提升杆14升降移动,进而驱动各轴承盒升降移动。plc控制器信号输入端可连接数字键盘,信号输出端可连接显示器,对plc控制器进行编程后,通过数字键盘对plc控制器输入相应参数,plc控制器会自动按照参数要求提供各伺服电机5转动数据,如图6所示。根据板簧工艺,输入板簧厚度及曲率半径,经过系统计算,伺服电机5驱动蜗轮蜗杆箱6带动压辊进行上下调整,形成产品所需的弧度,主电机1经减速机2,多轴齿轮箱3,万向联轴器4带动压辊转动,加热后的弹簧扁钢经辊道送入压辊,一次滚压出板簧所需弧度。

[0032]

实施例3:在实施例1基础上,升降调节装置还可以是通过在竖向滑道12顶部或底部安装伺服电机5(或步进电机)由控制器控制各伺服电机5转动进而驱动各轴承盒升降移动,例如通过螺杆转动带动螺母座升降移动。

[0033]

实施例4:在实施例1基础上,升降调节装置还可以是通过在竖向滑道12顶部或底部安装伺服液压缸,由控制器控制各伺服液压缸进退,进而驱动各轴承盒升降移动。

[0034]

实施例5:在实施例1基础上,在压辊组调节机构中用于驱动提升的方式是在竖向滑道12顶部或底部安装蜗轮蜗杆箱6,蜗轮蜗杆箱6输出端的竖向提升杆14的内端固定连接轴承盒部件,与蜗轮蜗杆箱6输入端的蜗杆轴63连接有伺服电机5,蜗轮蜗杆啮合,由控制器控制各伺服电机5转动带动相应竖向提升杆14升降移动,进而驱动各轴承盒升降移动。如图

7所示,蜗杆与蜗轮啮合,蜗杆作为输入端,蜗轮作为输出端,蜗轮轴为空心轴,在蜗轮轴的轴心管腔内匹配套装有提升杆14,且提升杆14与蜗轮轴管腔之间花键套装,两者仅能轴向升降而不能相对转动。提升杆14的下段为螺纹段21,其外侧螺纹连接有压下螺母23,压下螺母固定在滚压支架9的竖向滑动内,从而当提升杆14转动后能自动升降移动。提升杆14的下端与对应的升降轴承盒之间旋转连接。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让