一种陶瓷基乘波体结构天线罩的加工方法与流程

2021-01-29 15:01:30|

2021-01-29 15:01:30| 321|

321| 起点商标网

起点商标网

[0001]

本发明属于天线罩加工技术领域,具体涉及一种陶瓷基乘波体结构天线罩的加工方法。

[0002]

背景技术:

[0003]

我国新一代战术导弹朝着强突防、快速机动、精准打击和迅速反应的方向发展,以储存乘波体结构为代表的异型结构越来越多的应用于战术导弹的结构设计。陶瓷基乘波体结构天线罩是现代高超音速导弹的重要组成部分,它位于整个弹体的前端位置,它的作用不但是用于保护导弹的制导系统在作战飞行过程中不受气动力、气动热的影响导致损坏,而且能够保证雷达信号有效的收发,其乘波体结构的气动外型能够降低导弹的气动阻力,最终实现强突防精确打击。

[0004]

陶瓷基乘波体结构天线罩的内、外型是由自由曲面组的异型非回转体零件,主要通过在已加工的天线罩毛坯件上进行内外型加工,使其达到设计要求,由于内外型面的结构特征,使其加工时装夹方式不同,但因内外型面的特征,使其无合适的找正位置,加工基准难以建立,导致其内外型面的加工基准不统一。中国专利cn109227304a公开了一种异型封闭深腔天线罩的加工装置及方法,其加工方法通过利用装夹天线罩毛坯件的工具建立定位基准进行加工,但其还存在以下问题:首先,天线罩毛坯件的内外型面为异型曲面,无准确的找正位置,难以建立加工基准;其次,由于天线罩毛坯件成型工艺的特点使其内、外型加工余量存在一定的不均匀;再次,由于罩体内外型需要转工位加工,以装夹工具建立的基准无法保证天线罩毛坯件内外加工基准统一。

[0005]

因此,针对以上不足,本发明急需提供一种陶瓷基乘波体结构天线罩的加工方法。

[0006]

技术实现要素:

[0007]

本发明的目的在于提供一种陶瓷基乘波体结构天线罩的加工方法,以解决现有技术中异型天线罩难以建立加工基准的问题。

[0008]

本发明提供的陶瓷基乘波体结构天线罩的加工方法,包括:s1:取百分表和天线罩毛坯件,在所述天线罩毛坯件上建立第一定位基准、第二定位基准、长度基准和第一加工基准以构建天线罩毛坯件坐标系,并记录百分表测量的第一定位基准、第二定位基准的差值参数;s2:取镗铣床和天线罩毛坯件,通过天线罩毛坯件的外型面将天线罩毛坯件以大端端面竖直的状态压紧装夹于镗铣床上,然后根据s1的差值参数调整镗铣床以找正天线罩毛坯件;s3:根据s1中的第一定位基准、第二定位基准、长度基准和第一加工基准调整镗铣床,使镗铣床的加工模型基准坐标系与所述天线罩毛坯件坐标系重合,且天线罩毛坯件外型面和内型面上的加工余量均匀;s4:按照步骤s3中的加工余量加工天线罩毛坯件,得到天线罩。

[0009]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s1包括:s11:取

工装盘、工装套和天线罩毛坯件,将工装盘与天线罩毛坯件的大端内孔适配安装,将工装套套装于天线罩毛坯件的小端球头处;s12:取镗铣床,通过镗铣床的a轴卡盘夹紧工装盘,通过镗铣床的尾座卡盘夹紧工装套,使天线罩架设于镗铣床中;s13:取百分表,通过百分表测量的工装盘数据找正天线罩毛坯件大端;再通过百分表测量的工装套数据找正天线罩毛坯件的小端球头,使小端球头的中心与大端的中心重合。

[0010]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s1中的第一定位基准为小端球头xoy平面上的x1、x2、y1和y2;第二定位基准为大端xoy平面上的x1、x2、y1和y2;所述第一加工基准为大端上以xoy平面中x轴为对称轴的c1和c2;长度基准为设置于所述天线罩毛坯件大端端面上的h。

[0011]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s4包括:s41:取内型面加长刀杆,按照s3中的加工余量铣磨加工天线罩毛坯件的内型面,直至天线罩毛坯件内型面的加工余量为1mm;s42:通过铣磨在所述天线罩毛坯件的大端建立第三定位基准和第二加工基准,铣平天线罩毛坯件的大端延长段,并记录百分表测量的第三定位基准与第一定位基准的差值参数;s43:转换至s12中的装夹方式,并根据s42中的差值参数找正天线罩毛坯件,根据第三定位基准、第二加工基准和长度基准调整天线罩毛坯件,使天线罩毛坯件与镗铣床的加工模型基准坐标系重合;s44:取外型面加工刀具铣削天线罩毛坯件的外型面,直至加工余量为零;s45:转换至s2中的装夹方式,并根据s42中的差值参数找正天线罩毛坯件,根据第三定位基准、第二加工基准和长度基准调整天线罩毛坯件,使天线罩毛坯件坐标系与镗铣床的加工模型基准坐标系重合;s46:取球头加工刀具铣磨天线罩毛坯件的小端球头,直至加工余量为零;s47:取内型面加长刀杆修磨天线罩毛坯件的内型面,直至内型加工余量偏差小于0.2mm;铣平天线罩毛坯件大端端面加工余量,直至天线罩总长度偏差为

±

0.5mm。

[0012]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s2包括:s21:取内型加工工装、百分表和镗铣床,将内型加工工装安装于镗铣床的a轴花盘上,并通过百分表的测量数据调整内型加工工装的位置,直至内型加工工装的直线度小于0.1mm,平面度小于0.1mm;s22:取天线罩毛坯件、压板和百分表,将天线罩毛坯件安装于内型加工工装内并通过压板压紧;根据百分表的测量数据调整天线罩毛坯件在内型加工工装内的位置,直至天线罩毛坯件的大端与镗铣床的加工模型基准坐标系c轴方向偏差小于0.02mm;s23:根据s1中的差值参数,调整镗铣床a轴和b轴角度,直至加工模型基准坐标系a轴b轴与天线罩毛坯件的坐标系的偏差小于0.05mm。

[0013]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s3包括:s31:旋转镗铣床b轴,使天线罩毛坯件的轴线与镗铣床加工模型轴线重合,以天线罩毛坯件大端基准x1、y1和y2对刀至加工模型基准坐标系上;s32:取天线罩毛坯件的大端截面及加工模型在相同位置处的加工刀轨并对比,所述大端截面与长度基准h的距离为h1;并根据对比结果调节加工模型基准坐标系的原点位置,使天线罩毛坯件的大端环向加工余量均匀;s33:取天线罩毛坯件的小端截面及加工模型在相同位置处的加工刀轨并对比,所述小端截面与长度基准h的距离为h2;并根据对比结果调节镗铣床a轴和b轴,使天线罩毛坯件的小端环向加工余量均匀;再次验证大端加工余量均匀。

[0014]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s41包括:s411:

分7次走刀以每刀1mm被吃刀量铣天线罩毛坯件内型斜坡面至加工余量为2mm;s412:分5次走刀以每刀0.2mm被吃刀量铣天线罩毛坯件整体内型至加工余量为1mm;s413:分5次走刀以每刀0.2mm被吃刀量铣天线罩毛坯件上下两翼圆角至加工余量1mm。

[0015]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s44中,天线罩毛坯件正反两面分别分10次走刀铣至加工余量为0。

[0016]

如上所述的陶瓷基乘波体结构天线罩的加工方法,进一步优选为,s46中,分10次走刀以每刀0.2mm的被吃刀量铣工件球头。

[0017]

本发明与现有技术相比具有以下的优点:本发明所公开的天线罩加工方法中,通过在天线罩毛坯件上建立第一定位基准、第二定位基准、长度基准和第一加工基准,并通过上述基准构建天线罩毛坯件的粗基准,不仅能够为后续的定位提供基础,方便内型面加工装夹、外型面加工装夹时与镗铣床的加工模型基准坐标系对刀重合,保证了天线罩毛坯件在产品加工过程中的基准统一,从而使天线罩壁厚尺寸均匀,降低加工成品与加工模型之间的误差,还能够方便快捷地判断天线罩毛坯件外型面及内型面的加工余量,提高对刀效率。

[0018]

附图说明

[0019]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

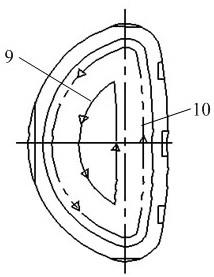

图1为本发明中陶瓷基乘波体结构天线罩的加工方法中天线罩毛坯件的一种装夹方式;图2为天线罩毛坯件中基准的位置,其中图2a为天线罩毛坯件小端球头的基准位置,图2b为天线罩毛坯件大端的基准位置;图3为天线罩毛坯件的模拟刀轨;图4为本发明天线罩毛坯件的另一种装夹方式。

[0021]

附图标记说明:1-天线罩毛坯件,2-小端球头,3-大端,4-工装盘,5-工装套,6-a轴卡盘,7-尾座卡盘,8-镗铣床,9-小端加工刀轨,10-大端加工刀轨,11-加长刀杆,12-内型加工工装。

[0022]

具体实施方式

[0023]

本申请中的陶瓷基乘波体结构天线罩采用数控龙门铣床加工,数控龙门铣床设有线性轴、旋转轴和平行轴,其中线性轴包括x轴、y轴和z轴,x轴、y轴和z轴符合笛卡尔坐标系,旋转轴包括a轴、b轴和c轴,其中a轴为绕x轴的旋转轴,b轴为绕y轴的旋转轴,c轴为绕z轴的旋转轴,平行轴包括u轴、v轴和w轴,其中u轴与x轴平行,v轴与y轴平行,w轴与z轴平行。

[0024]

实施例1:本实施例所公开的陶瓷基乘波体结构天线罩的加工方法包括:

s1:取百分表和天线罩毛坯件1,在所述天线罩毛坯件1上建立第一定位基准、第二定位基准、长度基准和第一加工基准以构建天线罩毛坯件1坐标系,并记录百分表测量的第一定位基准、第二定位基准的差值参数;s2:取镗铣床8和天线罩毛坯件1,通过天线罩毛坯件1的外型面将天线罩毛坯件1以大端3端面竖直的状态压紧装夹于镗铣床8上,然后根据s1的差值参数调整镗铣床8以找正天线罩毛坯件1;s3:根据s1中的第一定位基准、第二定位基准、长度基准和第一加工基准调整镗铣床8,使镗铣床8的加工模型基准坐标系与所述天线罩毛坯件1坐标系重合,且天线罩毛坯件1外型面和内型面上的加工余量均匀;s4:按照步骤s3中的加工余量加工天线罩毛坯件1,得到天线罩。

[0025]

进一步的,s1包括:s11:取工装盘4、工装套5和天线罩毛坯件1,将工装盘4与天线罩毛坯件1的大端3内孔适配安装,将工装套5套装于天线罩毛坯件1的小端球头2处;s12:取镗铣床8,通过镗铣床8的a轴卡盘6夹紧工装盘4,通过镗铣床8的尾座卡盘7夹紧工装套5,使天线罩架设于镗铣床8中;装夹方式如图1所示;s13:取百分表,通过百分表测量的工装盘4数据找正天线罩毛坯件1大端3;再通过百分表测量的工装套5数据找正天线罩毛坯件1的小端球头2,使小端球头2的中心与大端3的中心重合,具体的,如图2中,将图2a中的o点与图2b中的p点在镗铣床8加工模型基准坐标系中的x、y值相同。

[0026]

s1中,工装盘4的凸起与天线罩毛坯件1大端3的内孔尺寸匹配,具体的,可通过在工装盘4的凸起外壁上贴等厚胶条调节尺寸。安装后的天线罩毛坯件1通过两端支撑顶压架设于镗铣床8中。然后通过百分表测量工装盘4、工装套5的数据并根据数据调节镗铣床8找正天线罩毛坯件1,此步骤中以工装盘自身的状态为参考对象,找正工装盘即找正大端端面,以工装套自身的状态为参考对象,找正工装套即找正小端球头,即通过百分表测量工装盘和工装套的参考面,百分表在参考面上的测量数据不变或小于偏差值。具体的,需要使其大端3的基准数值偏差小于0.1mm,小端的基准数值偏差小于0.1mm。

[0027]

然后通过铣磨的方式在天线罩毛坯件1上建立基准。具体的,s1中的第一定位基准为设于小端球头2 xoy平面上的x1、x2、y1和y2;第二定位基准为设于大端xoy平面上的x1、x2、y1和y2;所述第一加工基准为大端上以xoy平面中x轴为对称轴的c1和c2;长度基准为设置于所述天线罩毛坯件大端端面的h。其中,如图2所示,第一定位基准为天线罩毛坯件1小端球头2外型面上铣磨的四处平面,其中x1、x2与xoy坐标系的x轴垂直,y1、y2与xoy坐标系的y轴垂直;第二定位基准为天线罩毛坯件1大端延长段外型面上铣磨的四处平面,其中x1、x2与xoy坐标系的x轴垂直,y1、y2与xoy坐标系的y轴垂直。第一加工基准c1、c2和长度基准h均位于大端端面上,其中长度基准h为大端端面上任意位置处的点h。第一定位基准和第二定位基准之间的差值参数为x1与x1、x2 与x2、y1与y1和y2 与y2 的对应差值。

[0028]

进一步的,s2包括:s21:取内型加工工装12、百分表和镗铣床8,将内型加工工装12安装于镗铣床8的a轴花盘上,并通过百分表的测量数据调整内型加工工装12的位置,直至内型加工工装12的直线度小于0.1mm,平面度小于0.1mm;

s22:取天线罩毛坯件1、压板和百分表,将天线罩毛坯件1安装于内型加工工装12内并通过压板压紧;根据百分表的测量数据调整天线罩毛坯件1在内型加工工装内的位置,直至天线罩毛坯件1的大端3与镗铣床8的加工模型基准坐标系c轴方向偏差小于0.02mm;s23:根据s1中的差值参数,调整镗铣床8a轴和b轴角度,直至加工模型基准坐标系a轴b轴与天线罩毛坯件1的坐标系的偏差小于0.05mm。

[0029]

s21中,直线度和平面度均通过百分表测量,即变分表在直线度参考面上的测量数据小于0.1mm,在平面参考面上的测量数据小于0.1mm。s22中,天线罩毛坯件1与内型加工工装之间的间隙通过垫片填充垫实以保证夹紧定位,且通过调整垫片实现天线罩毛坯件1在内型加工工装内装夹位置的改变,用以调整天线罩大端3端面与镗铣床8的加工模型基准坐标系c轴方向偏差。具体的,当水平装夹的百分表在天线罩毛坯件的大端端面任意位置处的测量数据无变化或测量数据小于0.02mm,则表明天线罩毛坯件1的大端3与镗铣床8的加工模型基准坐标系c轴方向偏差小于0.02mm。s23中,两坐标系的偏差可通过百分表测量,具体的,百分表安装于镗铣床上,可代表加工模型基准坐标系,通过百分表测量天线罩毛坯件即可得到加工模型基准坐标系与天线罩毛坯件1的坐标系的偏差。

[0030]

进一步的,s3包括:s31:旋转镗铣床8b轴,具体的,将b轴角度旋转3.5

°

,使天线罩毛坯件1的轴线与镗铣床8加工模型轴线重合,以天线罩毛坯件1大端3基准x1、y1和y2对刀至加工模型基准坐标系上,x1基准的边棱为对刀w轴使用;s32:取天线罩毛坯件1的大端截面及加工模型在相同位置处的加工刀轨并对比,所述大端截面与长度基准h的距离为h1;并根据对比结果调节加工模型基准坐标系的原点位置,使天线罩毛坯件1的大端3环向加工余量均匀;s33:取天线罩毛坯件1的小端截面及加工模型在相同位置处的加工刀轨并对比,所述小端截面与长度基准h的距离为h2;并根据对比结果调节镗铣床8a轴和b轴,使天线罩毛坯件1的小端环向加工余量均匀;再次验证大端3加工余量均匀。

[0031]

s3中,具体的,以天线罩毛坯件1大端端面上的长度基准h为基准,s32和s33中的大端截面和小端截面与长度基准h之间的距离可以任意设置,具体的,可设置h1=60mm,h2=1250mm。

[0032]

具体的,如图3所示,加工模型在h2处的小端加工刀轨9为加工模型在h2截面处的端面形状,加工模型在h1处的大端加工刀轨10为加工模型在h1截面处的端面形状。

[0033]

进一步的,s4包括:s41:取内型面加长刀杆11,按照s3中的加工余量铣磨加工天线罩毛坯件1的内型面,直至天线罩毛坯件1内型面的加工余量为1mm;s42:通过铣磨在所述天线罩毛坯件1的大端3建立第三定位基准和第二加工基准,铣平天线罩毛坯件1的大端3延长段,并记录百分表测量的第三定位基准与第一定位基准的差值参数;s43:转换至s12中的装夹方式,并根据s42中的差值参数找正天线罩毛坯件1,偏差小于0.1mm,根据第三定位基准、第二加工基准和长度基准调整天线罩毛坯件1,使天线罩毛坯件1与镗铣床8的加工模型基准坐标系重合;s44:取外型面加工刀具铣削天线罩毛坯件1的外型面,直至加工余量为零;

s45:转换至s2中的装夹方式,并根据s42中的差值参数找正天线罩毛坯件1,根据第三定位基准、第二加工基准和长度基准调整天线罩毛坯件1,使天线罩毛坯件1坐标系与镗铣床8的加工模型基准坐标系重合;s46:取球头加工刀具铣磨天线罩毛坯件1的小端球头2,直至加工余量为零;s47:取内型面加长刀杆修磨天线罩毛坯件1的内型面,直至内型加工余量偏差小于0.2mm;铣平天线罩毛坯件1大端3端面加工余量,直至天线罩总长度偏差为

±

0.5mm。

[0034]

s4为天线罩毛坯件1的具体加工过程,具体的,天线罩毛坯件1的加工顺序依次为内型面加工、大端3延长段铣平、外型面加工、小端球头2加工、内型面铣磨、大端3端面铣磨定长,其中,外型面加工的装夹方式与其他工序的装夹方式不同,具体的,外型面加工的装夹方式如图1所示,其他工序的装夹如图4所示。步骤s41中,内型面加长刀杆为内型面的加工刀具,具体的,由于内型面是狭长且不规则的,为加工内型面,需要在对铣磨床的加工刀具进行加长处理,进而得到内型面加长刀杆。

[0035]

第三定位基准和第二加工基准位于天线罩毛坯件1的大端3处,第二定位基准和第一加工基准位于天线罩毛坯件1的大端3延长段上,此步骤中,需要先建立第三定位基准和第二加工基准再铣平大端3端面,即铣平大端延长段。在铣平操作之间,需要将将b轴角度反向旋转3.5

°

。铣平操作时,以基准x1(也是w1)重新对刀,倒压板铣平大端3端面。第三定位基准包括大端xoy平面上的x3、x4、y3和y4,为天线罩毛坯件的大端外型面上铣磨的四处平面,其中x3、x4与xoy坐标系的x轴垂直,y3、y4与xoy坐标系的y轴垂直。s42中的差值参数为x1与x3、x2 与x4、y1 与y3和y2与y4的对应差值。

[0036]

进一步的,s41包括:s411:分7次走刀以每刀1mm被吃刀量铣天线罩毛坯件1内型斜坡面至加工余量为2mm;s412:分5次走刀以每刀0.2mm被吃刀量铣天线罩毛坯件1整体内型至加工余量为1mm;s413:分5次走刀以每刀0.2mm被吃刀量铣天线罩毛坯件1上下两翼圆角至加工余量1mm。

[0037]

天线罩内型面有变角度下沉的斜坡面,但天线罩毛坯件1的制备是一个角度成型的,斜坡面毛坯加工余量比内型整体加工余量大,因此分斜坡面加工、整体内型加工和上下两翼圆角加工。

[0038]

进一步的,s44中,天线罩毛坯件1外型面分10次走刀铣至加工余量为0。具体的,以一个对称面将天线罩分为两个正、反两面,正、反面分别分10次走刀铣至加工余量为零。

[0039]

进一步的,s46中,分10次走刀以每刀0.2mm的被吃刀量铣工件球头。

[0040]

修磨时,用单刀路刀轨验证内型加工余量,并根据三坐标截面数据确定去除加工余量的长度区间,修磨天线罩内型面,并且修磨至机床在线测量图各截面内型加工余量偏差小于0.2mm;倒压板去端面加工余量,保证天线罩总长偏差

±

0.5mm。

[0041]

上述步骤中,天线罩毛坯件建立第一定位基准、第二定位基准、长度基准和第一加工基准前的装夹是以天线罩毛坯件的装夹夹具的状态为参考找正;建立标准后,各步骤中找正的参照目标均为其参考的差值参数所对应的天线罩毛坯件,即获取该差值参数时天线罩毛坯件的状态,具体实施时,不同装夹方式中以定位基准为参考,以百分表的测量参数为基准,调整天线罩毛坯件的状态,使调整后天线罩毛坯件的差值参数与其参考的差值参数相同,进而实现找正。

[0042]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让