一种双工位焊接机的制作方法

2021-01-29 15:01:05|

2021-01-29 15:01:05| 273|

273| 起点商标网

起点商标网

[0001]

本发明涉及焊接机技术领域,具体地说是一种双工位焊接机。

背景技术:

[0002]

焊接,也称作熔接、镕接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术。焊机就是为焊接提供一定特性的电源的电器,焊接由于灵活简单方便牢固可靠,焊接后甚至与母材同等强度的优点广乏用于各个工业领域,如航空航天,船舶,汽车,容器等。

[0003]

目前的焊接机,通常只有单工位,或者是较为粗略的单工位结构,难以起到有效提升焊接加工效率的作用,无法适应企业批量化高效率生产要求。

技术实现要素:

[0004]

为了解决上述的技术问题,本发明提供了一种焊接效率高的双工位焊接机。

[0005]

为了解决上述技术问题,本发明采取以下技术方案:

[0006]

一种双工位焊接机,包括机架,所述机架一侧设有两个焊接机构,两个焊接机构呈夹角排布,机架上设有工作台面,工作台面上设有机器人夹紧装置、分料机构,分料机构设在机器人夹紧装置一侧,工作台一侧位于焊接机构下方设有导料槽,导料槽与排料箱连接。

[0007]

所述机器人夹紧装置包括固定座,所述固定座的顶部设置有动力臂,所述动力臂远离所述固定座的一端设置有固定头,所述固定头的底部设置有第一固定板,所述第一固定板的底部设置有第一活动板,所述第一活动板顶部的一侧安装有第一气缸,所述第一气缸的输出端设置有第一连接块,所述第一活动板底部的一端设置有第二固定板,所述第二固定板的一端设置有第二活动板,所述第二活动板底部的一侧安装有第二气缸,所述第二气缸的输出端设置有第二连接块,所述第二活动板远离所述第二固定板一端的中间位置处设置有安装板,所述安装板的一侧安装有夹紧气缸,所述夹紧气缸的输出端设置有固定杆,所述安装板远离所述夹紧气缸一侧的底端设置有夹紧臂。

[0008]

优选的,所述固定头通过动力臂与固定座活动连接,所述固定座远离所述固定头的一端设置有多组固定孔,所述第一固定板与固定头焊接连接,所述第一固定板通过固定头与动力臂固定连接,所述固定座的顶部设置有轴承,所述动力臂通过轴承与固定座转动连接。

[0009]

优选的,所述第一连接块与第一气缸的输出端焊接连接,所述第一连接块远离所述第一气缸的一端设置有螺栓,所述第一连接块通过螺栓与第一固定板固定连接,所述第一气缸与第一活动板焊接连接。

[0010]

优选的,所述第二连接块与第二气缸焊接连接,所述第二连接块远离所述第二气缸的一端设置有多组螺栓,所述第二连接块通过螺栓与第二固定板固定连接,所述第二活动板底部的一侧设置有固定槽,所述第二气缸通过固定槽与第二活动板固定连接。

[0011]

优选的,所述第一活动板顶部远离所述第一气缸的一侧设置有多组滑轨,所述第

一活动板通过滑轨与第一固定板滑动连接,所述第二活动板远离所述安装板的一端设置有多组滑轨,所述第二活动板通过滑轨与第二固定板滑动连接,所述第二固定板与第一活动板焊接连接。

[0012]

优选的,所述安装板靠近所述夹紧气缸的一侧设置有安装块,所述夹紧气缸通过安装块与安装板固定连接,所述固定杆内部的中间位置处设置有贯穿至夹紧臂内部的销轴,所述夹紧臂通过销轴与固定杆转动连接。

[0013]

所述分料机构包括固定安装座,所述固定安装座顶部的中间位置处设置有第一支撑架,所述固定安装座顶部的一端的设置有第二支撑架,所述第一支撑架和第二支撑架顶部的一侧设置有分料架,所述分料架内部的两侧皆设置有分料槽,所述分料架顶部的两端皆设置有调节架,所述分料槽的内部设置有多组限位杆,所述分料架一端的一侧设置有安装板,所述安装板靠近所述分料架的一侧安装有第一气缸,所述第一气缸的输出端设置有连接板,所述连接板底部远离所述第一气缸的一侧设置有第二气缸,所述第二气缸的输出端连接有固定板,所述固定板远离所述第二气缸的一端设置有多组挡片,所述固定安装座顶部的两端皆设置有把手。

[0014]

优选的,所述固定安装座内部靠近所述第一支撑架和第二支撑架的位置处设置有多组安装孔,所述第一支撑架和第二支撑架通过安装孔与固定座固定连接,所述分料架的底部设置有多组固定杆,所述分料架通过固定杆与第一支撑架和第二支撑架固定连接。

[0015]

优选的,两组所述调节架皆与分料架焊接连接,两组所述调节架的内部设置有多组调节孔,所述限位杆的顶部设置有多组贯穿至调节孔内部的调节杆,所述限位杆通过调节孔和调节杆与调节架活动连接。

[0016]

优选的,所述安装板内部底端设置有多组螺栓,所述安装板通过螺栓与分料架固定连接,所述安装板内部的一端设置有固定杆,所述第一气缸通过固定杆与安装板固定连接,所述连接板的内部设置有多组螺栓,所述连接板通过螺栓与第一气缸固定连接。

[0017]

优选的,所述连接板内部远离所述第一气缸的一侧设置有多组螺栓,所述第二气缸通过螺栓与连接板固定连接,所述固定板与第二气缸焊接连接,所述固定板的底部设置有卡扣,所述挡片通过卡扣与固定板可拆卸连接。

[0018]

所述成品转移机构包括上板、底框、滑动组件、升降定位组件、滑出组件以及下料组件,所述底框的顶端边角处设置有多个均匀分布的支撑杆,所述上板通过支撑杆固定连接于底框,所述底框的内侧设置有左右对称的两组安装条,所述滑动组件横向设置于两个安装条之间,所述滑动组件的顶端接触连接有周转箱,所述升降定位组件前后对称设置有两组,所述升降定位组件设置于滑动组件的外侧,所述滑出组件设置于滑动组件的左侧,所述上板的一侧设置有下料组件,所述下料组件的输出端与周转箱相互对应。

[0019]

优选的,所述滑出组件的左侧设置有检测机构,所述检测机构包括固定杆,所述固定杆的前后两端固定连接于支撑杆上,所述固定杆的中间位置设置有感应器。

[0020]

优选的,所述滑动组件包括前后对称设置的安装板,两个安装板之间转动连接有左右对称的两组驱动轴,两个驱动轴之间前后对称设置有两组链条,所述驱动轴的前后两侧均设置有与链条齿合的带动齿轮,所述驱动轴的中间位置设置有驱动齿轮,所述安装条上设置有与驱动齿轮相互适配的驱动电机组件。

[0021]

优选的,所述升降定位组件包括升降气缸,所述升降气缸固定连接于安装板的外

侧,所述升降气缸的输出端向上设置有升降推杆,所述升降推杆的顶端设置有承托板,所述承托板的底端设置有左右对称的限位气缸,所述限位气缸的输出端向下设置有限位气缸推杆,所述限位气缸推杆的底端设置有升降板,所述升降板的顶端一侧设置有限位板,所述限位板穿过承托板延伸至外侧,所述承托板上设置有与限位板相互适配的通孔。

[0022]

优选的,所述滑出组件包括前后对称的滑轨杆,所述滑轨杆的左右两端固定连接于支撑杆上,所述滑轨杆的左端向下倾斜,两个所述滑轨杆之间转动连接有多个均匀排布的滚筒。

[0023]

优选的,所述下料组件包括左右对称设置的连接板,所述连接板固定设置于上板的顶端一侧,所述连接板远离上板的一侧底端固定连接有下料槽,所述下料槽的输出端向下延伸至周转箱的上方,所述下料槽的输出端转动连接有挡板,所述下料槽的前后两端对称设置有下料气缸,所述下料气缸的输出端设置有下料推杆,所述下料推杆远离下料气缸的一端设置有下料套环,所述挡板的前后两端均设置有与下料套环相互适配的连接凸头,所述下料套环转动套接于连接凸头的外侧。

[0024]

本发明设置紧凑的双焊接工位,并且集成有分料机构、送料机构和成品转移机构,实现自动化焊接生产,提高了焊接效率。

附图说明

[0025]

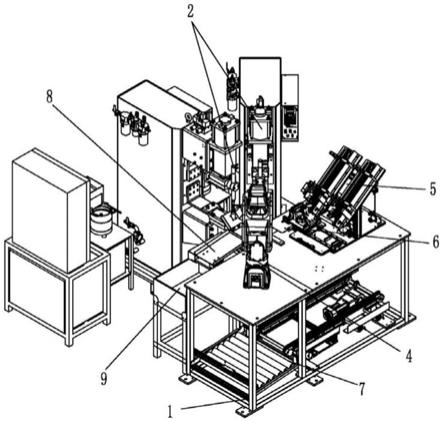

附图1为本发明立体结构示意图;

[0026]

附图2为本发明机器人夹紧装置的结构示意图;

[0027]

附图3和4为本发明中机器人夹紧装置的局部结构示意图;

[0028]

附图5-7为本发明中分料机构的结构示意图;

[0029]

附图8-10为本发明中送料机构的结构示意图;

[0030]

附图11-15为本发明中成品转移机构的结构示意图。

具体实施方式

[0031]

为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

[0032]

一种双工位焊接机,包括机架1,所述机架1一侧设有两个焊接机构2,两个焊接机构2呈夹角排布,机架1上设有工作台面,工作台面上设有机器人夹紧装置4、分料机构5,分料机构5设在机器人夹紧装置4一侧,工作台一侧位于焊接机构下方设有导料槽8,导料槽8与排料箱9连接,焊接完成的产品经导料槽输送到排料箱中。

[0033]

如附图2、3和4所示,所述机器人夹紧装置,包括固定座401,固定座401的顶部设置有动力臂402,动力臂402远离固定座401的一端设置有固定头403,固定头403的底部设置有第一固定板404,第一固定板404的底部设置有第一活动板405,第一活动板405顶部的一侧安装有第一气缸406,第一气缸406的输出端设置有第一连接块407,第一活动板405底部的一端设置有第二固定板408,第二固定板408的一端设置有第二活动板409,第二活动板409底部的一侧安装有第二气缸410,第二气缸410的输出端设置有第二连接块411,第二活动板409远离第二固定板408一端的中间位置处设置有安装板412,安装板412的一侧安装有夹紧气缸413,夹紧气缸413的输出端设置有固定杆414,安装板412远离夹紧气缸13一侧的底端

设置有夹紧臂415。

[0034]

固定头403通过动力臂402与固定座401活动连接,固定座401远离固定头403的一端设置有多组固定孔,便于对装置进行固定,第一固定板404与固定头403焊接连接,第一固定板404通过固定头403与动力臂402固定连接,固定座401的顶部设置有轴承,动力臂402通过轴承与固定座401转动连接,实现动力臂402与固定座401发生转动,方便人们的使用。

[0035]

第一连接块407呈“l”型结构,第一连接块407与第一气缸406的输出端焊接连接,第一连接块407远离第一气缸406的一端设置有螺栓,第一连接块407通过螺栓与第一固定板404固定连接,将第一连接块407与第一固定板404固定牢固,第一气缸406与第一活动板405焊接连接,实现第一活动板405前后移动。

[0036]

第二连接块411与第二气缸410焊接连接,第二连接块411远离第二气缸410的一端设置有多组螺栓,第二连接块411通过螺栓与第二固定板408固定连接,将第二连接块411与第二固定板408固定牢固,第二活动板9底部的一侧设置有固定槽,第二气缸410通过固定槽与第二活动板409固定连接,实现第二活动板409的左右移动。

[0037]

第一活动板405顶部远离第一气缸406的一侧设置有多组滑轨,第一活动板405通过滑轨与第一固定板404滑动连接,第二活动板409远离安装板412的一端设置有多组滑轨,第二活动板409通过滑轨与第二固定板8滑动连接,第二固定板408与第一活动板405焊接连接,使夹紧装置的活动更加稳定。

[0038]

安装板412靠近夹紧气缸413的一侧设置有安装块,夹紧气缸413通过安装块与安装板412固定连接,将夹紧气缸413与安装板412进行固定,固定杆414内部的中间位置处设置有贯穿至夹紧臂415内部的销轴,夹紧臂415通过销轴与固定杆414转动连接,实现夹紧臂415和固定杆414发生转动。

[0039]

在机器人夹紧装置中,通过固定座401底部的固定孔将机械臂进行固定,使用时,接通电源,通过固定头403将第一固定板4与动力臂402进行固定,第一气缸406带动第一连接块407移动,通过第一活动板405和第一固定板404之间的滑轨,实现夹紧装置的前后移动,再通过第二气缸410带动第二连接块411移动,通过第二活动板409和第二固定板408之间的滑轨,实现夹紧装置的左右移动,使第二固定板408的前后左右移动,使夹紧装置的活动更加稳定,对物件的夹紧效果更好,通过夹紧气缸413带动夹紧臂415的一端发生一端,通过销轴使夹紧臂415与固定杆414发生转动,通过固定杆414与安装板412固定牢固,从而使夹紧臂415与固定杆414的开合,可对不同大小的物件进行固定,提高了夹紧装置的实用性,方便人们的使用.

[0040]

如附图5-6所示,所述分料机构包括包括固定安装座501,固定安装座501顶部的中间位置处设置有第一支撑架502,固定安装座501顶部的一端的设置有第二支撑架503,第一支撑架502和第二支撑架503顶部的一侧设置有分料架504,分料架504内部的两侧皆设置有分料槽505,分料架504顶部的两端皆设置有调节架506,分料槽505的内部设置有多组限位杆507,分料架504一端的一侧设置有安装板508,安装板508靠近分料架504的一侧安装有第一气缸509,第一气缸509的输出端设置有连接板510,连接板510底部远离第一气缸509的一侧设置有第二气缸511,第二气缸511的输出端连接有固定板512,固定板512远离第二气缸511的一端设置有多组挡片513,固定安装座501顶部的两端皆设置有把手514。

[0041]

固定安装座501内部靠近第一支撑架502和第二支撑架503的位置处设置有多组安

装孔,第一支撑架502和第二支撑架503通过安装孔与固定安装座501固定连接,将第一支撑架502和第二支撑架503和固定安装座501固定牢固,分料架504的底部设置有多组固定杆,分料架504通过固定杆与第一支撑架502和第二支撑架503固定连接,对分料架504进行固定。

[0042]

两组调节架506皆与分料架504焊接连接,两组调节架506的内部设置有多组调节孔,限位杆507的顶部设置有多组贯穿至调节孔内部的调节杆,限位杆507通过调节孔和调节杆与调节架506活动连接,便于对限位杆507进行调节,可对不同外形的板状件进行固定,方便人们的适用。

[0043]

安装板508内部底端设置有多组螺栓,安装板508通过螺栓与分料架504固定连接,安装板508内部的一端设置有固定杆,第一气缸509通过固定杆与安装板508固定连接,将第一气缸509固定牢固,连接板510的内部设置有多组螺栓,连接板510通过螺栓与第一气缸9固定连接,将连接板510与第一气缸509固定牢固。

[0044]

连接板510内部远离第一气缸509的一侧设置有多组螺栓,第二气缸511通过螺栓与连接板510固定连接,实现将第二气缸511上下移动,固定板512与第二气缸511焊接连接,固定板512的底部设置有卡扣,挡片513通过卡扣与固定板512可拆卸连接,便于对挡片513进行调节。

[0045]

两组把手514内部的两端皆设置有螺栓,两组把手514通过螺栓与固定座1固定连接,实现两组把手514与固定安装座501进行固定,便于对分料机构进行搬运,方便人们的使用。

[0046]

分料机构通过两组把手514将分料机构搬运至指定位置。使用时,接通电源,将板状件放置在分料槽505内部,通过调节架506内部的调节孔和限位杆507顶部的调节杆,实现限位杆507和调节架506发生活动,便于对限位杆507进行调节,可对不同形状板状件进行固定,方便人们的使用,可快速对板状件进行分料,提高了分料机构的工作效率,启动第一气缸509,第一气缸509带动连接板510上下移动,通过连接板510带动第二气缸511上下移动,通过第二气缸511带动固定板512前后移动,通过固定板512带动挡片513前后移动,使分料机构的调节效果更好,对板状件的分料效果更好,提高了分料机构的实用性。

[0047]

如附图8-10所示,所述送料机构6包括底板601,底板601顶部的一端设置有滑轨602,滑轨602的顶部设置有工作台603,工作台603顶部的中间位置处设置有第一气缸604,第一气缸604的顶部设置有固定板605,固定板605的顶部设置有活动板606,固定板605的一端设置有贯穿至活动板606内部的销轴607,固定板605一侧的中间位置处设置有安装板608,安装板608的顶部设置有翻转气缸609,翻转气缸609的输出端连接有连接头610,底板601顶部中间位置处的两侧皆设置有安装座611,安装座611的内部安装有无杆气缸612,活动板606的顶部设置有安装架613,安装架613内部的一端设置有第一夹紧气缸614,安装架613内部远离第一夹紧气缸614的一端设置有第二夹紧气缸615,滑轨602的内部设置有多组安装孔616。

[0048]

安装孔616的内部设置有贯穿至底板601内部的固定栓,滑轨602通过固定栓与底板601固定连接,将滑轨602与底板601固定牢固,工作台603通过滑轨602与底板601滑动连接,减小摩擦力,便于工作台603的移动,第一气缸604的两端设置有多组固定栓,第一气缸604通过固定栓与工作台603固定连接。

[0049]

安装板608的一侧设置有固定块,且固定块远离安装板608的一侧与固定板605焊接连接,安装板608通过固定块与固定板605固定连接,将安装板608与固定板605进行固定,安装板608的顶部设置有限位板,翻转气缸609通过限位板与安装板608固定连接,将翻转气缸609与安装板608进行固定。

[0050]

固定板605的顶部设置有贯穿至第一气缸604内部的螺栓,固定板605通过螺栓与第一气缸604固定连接,活动板606通过销轴607与固定板605转动连接,连接头6010的一侧与活动板606焊接连接,活动板606通过连接头610与翻转气缸609活动连接,实现对活动板606进行翻转,使送料装置的送料效果更好。

[0051]

无杆气缸612的移动端设置有连接板,且连接板远离无杆气缸612的一端与工作台603焊接连接,工作台603通过连接板与无杆气缸612固定连接,便于无杆气缸612带动工作台603发生移动,无杆气缸612通过安装座611与底板601固定连接,将无杆气缸612与底板601固定牢固。

[0052]

安装架613与活动板606焊接连接,第一夹紧气缸614和第二夹紧气缸615通过安装架613与活动板606固定连接,将第一夹紧气缸614和第二夹紧气缸615进行固定,使送料装置对工件的固定效果更好。

[0053]

送料机构安装至指定位置处,通过安装座611将无杆气缸612与底板601固定牢固,使用使,接通电源,启动无杆气缸612,通过连接板使无杆气缸612带动工作台603左右移动,通过底板601顶部的滑轨602将工作台603的移动更加省力,通过第一气缸604将固定板605固定在工作台603的顶部,通过第一气缸604带动固定板605和活动板606前后移动,通过销轴607使活动板606与固定板605发生转动,通过连接头610使翻转气缸609带动活动板606与固定板605发生转动,使送料的送料效果更好,提高了送料装置的送料效率,通过第二夹紧气缸615将工件与活动板606进行固定,防止工件发生移动,再通过第一夹紧气缸614对工件进行固定,防止工件脱离固定板,对工件的固定效果更好,提高了送料机构的实用性,方便人们的使用。

[0054]

如附图11-15所示,所述成品转移机构7包括上板701、底框702、滑动组件703、升降定位组件704、滑出组件705以及下料组件707,底框702的顶端边角处设置有多个均匀分布的支撑杆711,上板701通过支撑杆711固定连接于底框702,底框702的内侧设置有左右对称的两组安装条721,滑动组件703横向设置于两个安装条721之间,滑动组件703的顶端接触连接有周转箱708,滑动组件703包括前后对称设置的安装板734,两个安装板734之间转动连接有左右对称的两组驱动轴731,两个驱动轴731之间前后对称设置有两组链条732,驱动轴731的前后两侧均设置有与链条732齿合的带动齿轮7312,驱动轴731的中间位置设置有驱动齿轮7311,安装条721上设置有与驱动齿轮7311相互适配的驱动电机组件733,升降定位组件704前后对称设置有两组,升降定位组件704设置于滑动组件703的外侧,升降定位组件704包括升降气缸741,升降气缸741固定连接于安装板734的外侧,升降气缸741的输出端向上设置有升降推杆7411,升降推杆7411的顶端设置有承托板742,承托板742的底端设置有左右对称的限位气缸743,限位气缸743的输出端向下设置有限位气缸推杆7431,限位气缸推杆7431的底端设置有升降板744,升降板744的顶端一侧设置有限位板7441,限位板7441穿过承托板742延伸至外侧,承托板742上设置有与限位板7441相互适配的通孔,滑出组件705设置于滑动组件703的左侧,滑出组件705包括前后对称的滑轨杆751,滑轨杆751的

左右两端固定连接于支撑杆711上,滑轨杆751的左端向下倾斜,两个滑轨杆751之间转动连接有多个均匀排布的滚筒752,上板71的一侧设置有下料组件707,下料组件707的输出端与周转箱708相互对应,下料组件707包括左右对称设置的连接板771,连接板771固定设置于上板701的顶端一侧,连接板771远离上板701的一侧底端固定连接有下料槽772,下料槽772的输出端向下延伸至周转箱708的上方,下料槽772的输出端转动连接有挡板774,下料槽772的前后两端对称设置有下料气缸773,下料气缸773的输出端设置有下料推杆7731,下料推杆7731远离下料气缸773的一端设置有下料套环7732,挡板774的前后两端均设置有与下料套环7732相互适配的连接凸头7741,下料套环7732转动套接于连接凸头7741的外侧,滑出组件705的左侧设置有检测机构706,检测机构706包括固定杆761,固定杆761的前后两端固定连接于支撑杆711上,固定杆761的中间位置设置有感应器762,设置感应器762,在感应到周转箱708异常时报警,提醒使用人员及时处理,增强装置的实用性,本发明提通过设置滑动组件703、升降定位组件704、以及下料组件707,在使用时,驱动电机组件733运转带动驱动轴731转动,驱动轴731带动链条732转动,链条732转动过程中周转箱708在链条732上移动至升降定位组件704上,升降定位组件704内的升降气缸741运转,升降推杆7411推动承托板742上升将周转箱708托起至下料组件707内下料槽772的输出端对应位置,同时,限位气缸743运转,限位气缸推杆7431回收,升降板744拉动限位板7441上升,对周转箱708进行限位,防止其在上料过程中抖动,周转箱708到位后,下料气缸773运转,下料推杆7731推动挡板774打开,成品物料进入周转箱708内,周转箱708上料结束后,升降气缸741和限位气缸743复位,周转箱708自链条732运动至滑出组件705上的滚筒752上,待进一步周转。

[0055]

成品转移机构在运行时,驱动电机组件733运转带动驱动轴731转动,驱动轴731带动链条732转动,链条732转动过程中周转箱708在链条32上移动至升降定位组件4上,升降定位组件4内的升降气缸41运转,升降推杆411推动承托板42上升将周转箱8托起至下料组件7内下料槽72的输出端对应位置,同时,限位气缸43运转,限位气缸推杆431回收,升降板44拉动限位板441上升,对周转箱8进行限位,防止其在上料过程中抖动,周转箱8到位后,下料气缸73运转,下料推杆731推动挡板74打开,成品物料进入周转箱8内,周转箱8上料结束后,升降气缸41和限位气缸43复位,周转箱8自链条32运动至滑出组件5上的滚筒52上,相比传统人工转移效率更快,定位更加精准,装置的实用性强,可有效适应企业批量化高效率生产要求。

[0056]

需要说明的是,以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但是凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让