双工位自动放线装置的制作方法

2021-01-29 14:01:52|

2021-01-29 14:01:52| 217|

217| 起点商标网

起点商标网

[0001]

本申请涉及放线装置的领域,尤其是涉及一种双工位自动放线装置。

背景技术:

[0002]

铜丝是工业生产中经常用到的一种材料,目前,铜丝通常缠绕在工字轮上存放,当需要使用铜丝时,工作人员会使用放线装置对工字轮上的铜丝进行放线。

[0003]

公告号为cn209177754u的中国专利公开了一种热处理钢丝恒张力放线装置,包括工字轮、放线装置、绕线导轮和刹车系统;工字轮固定设置,放线装置包括放线臂,放线臂呈s形,放线臂包括第一端和第二端,第一端位于工字轮上方,第二端可绕第一端中心的铅垂线在水平面内旋转地设置于工字轮侧边,且放线臂与工字轮之间不接触;绕线导轮可旋转地间隔设置于第一端侧上方,绕线导轮外围固定连接有一圈用于接触刹车系统的辅助片;刹车系统包括刹车盘、气管和压力调节阀,刹车盘为前后两片结构,刹车盘可调整前后两片的间距地卡接于辅助片边缘,气管的一端与刹车盘固定连接,气管的另一端与压力调节阀固定连接,气管与刹车盘连通。上述热处理钢丝恒张力放线装置将刹车系统作用在绕向导轮上,通过气压控制刹车盘的方式调整钢丝的张力,可以消除满轮钢丝和小轮钢丝的张力差,也可以通过压力调节阀精确控制同一批钢丝在放线过程中张力,减小张力的波动。

[0004]

针对上述中的相关技术,发明人认为存在有以下缺陷:上述热处理钢丝恒张力放线装置对一个工字轮上的钢丝进行放线结束后,需要停止放线,然后更换缠绕满钢丝的新的工字轮并继续放线,由于更换工字轮的操作需要花费较多的时间且该期间内无法进行放线,因此上述放线装置的放线效率不高。

技术实现要素:

[0005]

为了能够提高放线效率,本申请提供一种双工位自动放线装置。

[0006]

本申请提供的一种双工位自动放线装置采用如下的技术方案:一种双工位自动放线装置,包括底座,所述底座上设有两个工字轮,所述底座上还设有放线组件和工位切换组件,所述放线组件包括竖直设置在底座上的支撑杆、转动连接在支撑杆顶端的摆臂、竖直设置在摆臂上的安装板、转动连接在安装板上的导线轮,所述支撑杆到两个工字轮的中心轴的距离相同,所述摆臂水平设置,所述摆臂的一端位于一个工字轮的正上方,所述摆臂位于工字轮上方的一端设有穿线孔,所述穿线孔为通孔,所述摆臂与支撑杆转动连接的位置位于摆臂的两端之间,所述安装板在摆臂上设有两个,其中一个所述安装板位于摆臂靠近工字轮的一端,所述导线轮的轴向与摆臂的长度方向垂直,两个所述导线轮位于同一竖直面内;所述工位切换组件包括竖直设置在底座上的安装架一、设置在安装架一上的气缸,所述气缸远离自身伸缩杆的一端与安装架一转动连接,所述气缸的伸缩杆的端部与摆臂远离工字轮的一端转动连接,所述气缸能够在水平面内发生转动。

[0007]

通过采用上述技术方案,使用前,将位于摆臂下方的工字轮上的铜丝的尾端与另一个工字轮上的铜丝的放线段连接,将摆臂下方的工字轮上的铜丝的放线端穿过穿线孔,

并依次绕过两个安装板上的导线轮,最后将铜丝与用于提供拉力的设备相连,铜丝在牵引力的作用下配合导线轮进行放线;当摆臂下方的工字轮放线结束后,由于摆臂未处于另一个工字轮的上方,因此另一个工字轮无法进行放线,此时调节气缸的伸缩杆,气缸会带动摆臂发生水平方向的转动,从而使摆臂的一端移动到另一个工字轮的上方,即可对另个一工字轮继续进行放线;综上所述,本申请在对一个工字轮上的铜丝放线结束后,能够通过气缸实现工位的快速切换,从而对另一个工字轮上的铜丝进行放线,因此节省了更换工字轮的时间,起到了提高放线效率的效果。

[0008]

优选的,靠近工字轮的所述安装板上转动连接有张紧轮,所述张紧轮位于该安装板上的导线轮的正下方。

[0009]

通过采用上述技术方案,放线时,铜丝先绕过张紧轮,再依次绕过两个安装板上的两个导线轮并进行放线,能够使铜丝张紧,有利于放线操作顺利进行。

[0010]

优选的,所述底座上设有工位切换触发组件,所述工位切换触发组件包括竖直设置在底座上的安装架二、竖直设置在安装架二的一个竖直侧壁上的导轨、滑动套设在导轨上的滑块、转动连接在滑块上的下滑动导轮、转动连接在安装架二上的上滑动导轮、设置在底座上的安装架三、设置在安装架三上的红外线传感器,所述上滑动导轮和下滑动导轮的轴线均与导轨的长度方向垂直,所述上滑动导轮和下滑动导轮位于同一竖直面内,所述红外线传感器的信号接收端朝向滑块,所述红外线传感器通过plc控制器与气缸电性连接。

[0011]

通过采用上述技术方案,放线时,铜丝绕过两个绕线轮后,继续依次绕过下滑动导轮和上滑动导轮,然后与提供拉力的设备连接;正常放线时,滑块位于导轨的底端,当一个工字轮上的铜丝放线结束后,放线停止,而提供拉力的设备还在继续拉动铜丝,因此铜丝的张力会上升,当铜丝张力大于下滑动导轮和滑块的重量时,铜丝会带动下滑动导轮和滑块上升,红外线传感器无法检测到滑块,因此会发出信号给plc控制器,plc控制器控制气缸的伸缩杆作出动作,从而使摆臂旋的一端转到另一个工字轮上方,因此放线操作可继续进行,且铜丝的张力会逐渐变化到初始的大小,滑块会带动下滑动导轮移动到初始位置并保持稳定;综上所述,当一个工字轮的放线结束后,工位切换触发组件能够快速获得信号并驱使工位切换组件进行工位的切换,从而进一步节省了切换工字轮所花费的时间,起到提高放线效率的效果。

[0012]

优选的,所述滑块上连接有配重块,所述配重块与滑块可拆卸连接。

[0013]

通过采用上述技术方案,配重块可改变滑块的重量,从而改变驱动滑块移动时铜丝的最小张力,因此可根据不同规格的铜丝对滑块的重量进行调节,从而使工位切换触发组件能应对不同的工作情况。

[0014]

优选的,所述支撑杆上连接有安装架四,所述安装架四上转动连接有转向轮,所述转向轮与上滑动导轮和下滑动导轮均位于同一竖直面内。

[0015]

通过采用上述技术方案,放线时,铜丝依次绕过两个导线轮,然后绕过转向轮、下滑动导轮和上滑动导轮,最后与提供拉力的装置连接,转向轮能够对铜丝的走线起到转向的效果,使得铜丝从导线轮到下滑动导轮的过滤更加顺畅,提高了放线过程中铜丝移动的顺畅度。

[0016]

优选的,所述底座上转动连接有若干传送辊,若干所述传送辊均分成两组,每组所述传送辊位于同一平面内且互相平行设置,所述底座上开设有两个放置口,两个所述放置

口分别对应两组传送辊的位置设置,两个所述工字轮分别位于两个放置口内且分别被两组传送辊支撑。

[0017]

通过采用上述技术方案,工作人员对工字轮进行更换时,可直接将工字轮推动到底座的边缘并对工字轮进行更换,传送辊的设置使工字轮在底座上的移动更加方便,从而方便工作人员对放线完毕的工字轮进行更换。

[0018]

优选的,所述放置口的一端延伸至底座的边缘,另一端为与工字轮适配的圆弧状,所述工字轮与放置口的圆弧端的内侧壁贴合。

[0019]

通过采用上述技术方案,放置口能够对工字轮起到一定的限位效果,提高了工字轮的稳定性。

[0020]

优选的,所述穿线孔的内侧壁设有防磨层。

[0021]

通过采用上述技术方案,放线过程中,铜丝穿过穿线孔时会与穿线孔的内侧壁接触摩擦,容易造成铜丝的磨损,防磨层能起到保护铜丝的效果。

[0022]

综上所述,本申请包括以下至少一种有益技术效果:1.本申请通过设置放线组件和工位切换组件,当放线组件对一个工位上的工字轮放线结束后,工位切换组件能够使放线组件迅速切换工位,放线组件即可对另一个工位的工字轮进行放线,由于工位切换组件能有效缩短更换工字轮的时间,因此本申请具有放线效率高的效果;2.本申请通过设置工位切换触发组件,当放线组件对一个工字轮放线结束后,工位切换触发组件能够迅速获得信号,并驱使工位切换组件工作,从而进一步提高了工位切换的速度,使得放线效率进一步提高。

附图说明

[0023]

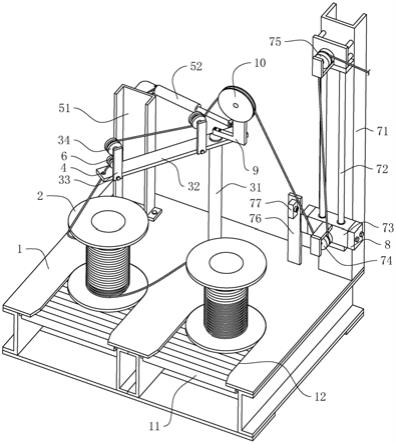

图1是用于体现实施例中一种双工位自动放线装置的整体结构的示意图。

[0024]

图2是用于体现实施例中一种双工位自动放线装置切换工位后的状态示意图。

[0025]

图3是图2中a部分的放大图。

[0026]

附图标记说明:1、底座;2、工字轮;31、支撑杆;32、摆臂;33、安装板;34、导线轮;4、穿线孔;51、安装架一;52、气缸;6、张紧轮;71、安装架二;72、导轨;73、滑块;74、下滑动导轮;75、上滑动导轮;76、安装架三;77、红外传感器;8、配重块;9、安装架四;10、转向轮;11、传送辊;12、放置口;13、防磨层。

具体实施方式

[0027]

以下结合附图1-3对本申请作进一步详细说明。

[0028]

本申请实施例公开一种双工位自动放线装置,参照图1,包括底座1,底座1上设置有两个工字轮2,两个工字轮2上均绕满铜丝。底座1上还设有放线组件和工位切换组件,放线组件用于对工字轮2上的铜丝进行放线,工位切换组件用于对放线工位进行切换。

[0029]

参照图1,放线组件包括支撑杆31、摆臂32、安装板33和导线轮34。支撑杆31通过螺栓竖直连接在底座1的上表面,支撑杆31到两个工字轮2的轴心的距离相同;摆臂32转动连接在支撑杆31的顶端,摆臂32水平设置且能够在水平面内发生转动,摆臂32与支撑杆31的转动连接处位于摆臂32的两端之间,摆臂32的一端位于一个工字轮2的正上方,摆臂32位于

工字轮2正上方的一端开设有穿线孔4,穿线孔4为竖直通孔。安装板33竖直设置在摆臂32上,安装板33通过螺栓与摆臂32可拆卸连接,安装板33在摆臂32上设有两个,其中一个安装板33位于摆臂32靠近工字轮2的一端。导线轮34设有两个,两个导线轮34分别转动连接在两个安装板33上,两个导线轮34的轴向均与摆臂32的长度方向垂直,两个导线轮34位于同一个竖直平面内。

[0030]

参照图1,工位切换组件包括安装架一51和气缸52。安装架一51通过螺栓竖直连接在底座1的上表面,气缸52设置在安装架一51上,气缸52远离自身伸缩杆的一端与安装架的顶端铰接,气缸52的伸缩杆的端部与摆臂32远离工字轮2的一端铰接,气缸52水平设置且能够在水平面内发生转动。当伸长或缩短气缸52的伸缩杆时,气缸52的伸缩杆会带动摆臂32在水平面内发生转动,从而使摆臂32靠近工字轮2的一端能够移动到不同的工字轮2的上方。

[0031]

参照图1和图2,当需要放线时,工作人员先将位于摆臂32下方的工字轮2上的铜丝的尾端与另一个工字轮2上的铜丝的放线端连接,然后将位于摆臂32下方的工字轮2上的铜丝的放线端穿过穿线孔4,并依次绕过两个导线轮34,最终将铜丝与提供拉力的装置连接,提供拉力的装置牵引铜丝移动,即可实现放线;当一个工字轮2上的铜丝放线结束后,由于摆臂32未处于另一个工字轮2的正上方,因此另一个工字轮2无法进行放线,此时工作人员调节气缸52的伸缩杆,使摆臂32的一端移动到另一个工字轮2的上方,则放线组件即可对另一个工字轮2进行放线;综上所述,当一个工字轮2放线结束后,工位切换组件能够将放线组件快速切换到另一个工字轮2进行放线,从而减少了更换工字轮2所花费的时间,因此本申请具有放线效率高的效果。

[0032]

参照图1,放线过程中,需要保证铜丝处于张紧状态,因此在靠近工字轮2的安装板33上转动连接有张紧轮6,张紧轮6位于该安装板33上的导线轮34的下方,张紧轮6与两个导线轮34位于同一个竖直平面内。放线时,铜丝先绕过张紧轮6,再绕过两个导线轮34,因此张紧轮6能够对铜丝进行张紧,从而有利于铜丝顺利放线。

[0033]

参照图1,为了使放线工位切换的操作更加迅速,在底座1上设有工位切换触发组件。工位切换触发组件包括安装架二71、导轨72、滑块73、下滑动导轮74、上滑动导轮75、安装架三76和红外线传感器。安装架二71竖直焊接在底座1的上表面,导轨72竖直设置在安装架二71的一个竖直侧壁上,滑块73滑动套设在导轨72上,滑块73位于导轨72的底端。下滑动导轮74转动连接在滑块73背离安装架二71的竖直侧壁上,上滑动导轮75转动连接在安装架二71设有导轨72的竖直侧壁上,上滑动导轮75和下滑动带轮的轴线均与导轨72的长度方向垂直,且上滑动导轮75和下滑动导轮74位于同一竖直面内。安装架三76竖直焊接在底座1的上表面,红外线传感器设置在安装架三76上,红外线传感器的信号接收端朝向滑块73,红外线传感器通过plc控制器(图中未示出)与气缸52电性连接。

[0034]

参照图1和图2,使用时,铜丝绕过导线轮34后,继续依次绕过下滑动导轮74和上滑动导轮75,并最终与提供拉力的装置连接;放线过程中,铜丝的张力与滑块73及滑块73上的结构的总重量相同,因此滑块73能稳定停留在导轨72的底端;当一个工字轮2上的铜丝放线结束后,由于摆臂32未处于另一个工字轮2的上方,因此另一个工字轮2无法进行放线,由于提供拉力的装置还在不断的牵引铜丝,因此铜丝的张力不断增大,当铜丝的张力大于滑块73及滑块73上的结构的总重量时,铜丝会带动滑块73沿导轨72竖直上移,红外线传感器无

法检测到滑块73,因此会发出信号给plc控制器,plc控制器控制气缸52的伸缩杆发生动作,从而使摆臂32的一端旋转至另一个工字轮2的正上方,因此可对另一个工字轮2进行放线,此时铜丝上的张力会逐渐恢复至初始大小,滑块73会带动下滑动导轮74移动到初始初始位置并保持稳定。

[0035]

参照图1和图2,综上所述,当一个工字轮2放线结束放线停止后,工位切换触发组件能够快速获得信号并驱动工位切换组件动作,使摆臂32的一端移动到另一工字轮2的上方,从而使放线组件能够对另一个工字轮2进行放线,因此工位切换触发组件能够节省切换放线工作轮所花费的时间,起到提高放线效率的效果。

[0036]

参照图1,滑块73上连接有配重块8,配重块8通过螺栓与滑块73可拆卸连接。由于放线铜丝的粗细规格不同,因此铜丝上的张力也会有不同,可根据实际情况增减配重块8的数量,从而改变驱动滑动上移时铜丝的最小张力,使得工位切换触发组件能够应对不同的工作情况。

[0037]

参照图1,钢丝由导线轮34绕到下滑动导轮74时,钢丝的方向会发生改变,为了使钢丝转变方向时更加顺畅,在支撑杆31上通过螺栓连接有安装架四9,安装架四9上转动连接有转向轮10,转向轮10与上滑动导轮75和下滑动导轮74位于同一竖直面内。放线时,钢丝离开导线轮34后,依次经过转向轮10、下滑动导轮74和上滑动导轮75,最后与提供拉力的装置连接。转向轮10能够对钢丝的转向起到过渡作用,使钢丝转向更加平滑,有利于放线过程的顺利进行。

[0038]

参照图1,当工字轮2上的铜丝放线完毕后,工作人员需要对放线完毕的工字轮2进行更换,为了方便操作,在底座1上转动连接有若干传送辊11,传送辊11水平设置,若干传送辊11均分成两组,每组传送辊11位于同一水平面内且互相平行设置,底座1的上表面开设有两个放置口12,两个放置口12分别对应两组传送辊11的位置设置,两个工字轮2分别位于两个放置口12内且分别被两组传送辊11支撑。

[0039]

参照图1,放置口12的一端延伸至底座1的边缘,另一端为与工字轮2适配的圆弧状,传送辊11的轴向与放置口12开口端所在的底座1边缘平行,工字轮2与放置口12的圆弧段的内侧壁贴合,因此安装孔的圆弧端能够对工字轮2起到一定的限位效果,提高了工字轮2放置在传送辊11上的稳定性。

[0040]

参照图1,当需要更换工字轮2时,工作人员先将工字轮2推动到放置口12的开口端,然后对工字轮2进行更换即可,由于设置了传送辊11,传送辊11能够使工字轮2在底座1上的平移更加方便,从而起到方便工作人员更换工字轮2的效果。

[0041]

参照图2和图3,放线过程中,铜丝穿过穿线孔4时会与穿线孔4的内壁接触摩擦,容易造成铜丝的磨损,为了缓解上述问题,在穿线孔4的内侧壁粘接有防磨层13,防磨层13为毛毡层,防磨层13能避免铜丝与穿线孔4的内侧壁直接接触摩擦,从而减少铜丝的磨损,起到保护铜丝的作用。

[0042]

本申请实施例一种双工位自动放线装置的实施原理为:使用前,先将摆臂32的一端移动到一个工字轮2的正上方,然后将位于摆臂32下方的工字轮2上的铜丝的尾端与另一个工字轮2上的铜丝的放线端连接,再将位于摆臂32下方的工字轮2上的铜丝的放线端由下至上穿过穿线孔4,并依次绕过张紧轮6、两个导线轮34、转向轮10、下滑动导轮74和上滑动导轮75,最终与提供拉力的装置连接;使用时,提供拉力的装置牵引铜丝移动进行放线,当

一个工字轮2上的铜丝放线结束后,放线动作停止,由于提供拉力的装置继续牵引铜丝,因此铜丝的张力增大,当铜丝的张力大于滑块73以及设置在滑块73上的结构的总重量时,钢丝会带动滑块73沿导轨72向上移动,红外线传感器会检测到滑块73位置的变动并传递信号给plc控制器,plc控制器控制气缸52的伸缩杆动作,从而使摆臂32设有穿线孔4的一端转动到另一个工字轮2的上方,即可继续对另一个工字轮2进行放线;综上所述,本申请在对一个工字轮2放线结束后,可通过工位切换触发组件和工位切换组件快速切换放线工位,从而对另一个工字轮2进行放线,因此本申请能够节省更换工字轮2所花费的时间,具有提高放线效率的效果。

[0043]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让