螺旋线裁切的设备及工艺的制作方法

2021-01-29 14:01:50|

2021-01-29 14:01:50| 187|

187| 起点商标网

起点商标网

[0001]

本发明属于生产制造技术领域,尤其是涉及一种螺旋线裁切的设备及工艺。

背景技术:

[0002]

随着经济和科技的高速发展,工业生产自动化需求越来越旺盛,对产品的一致性、可靠性和效率的要求越来高。螺旋型导线作为连接电路、传递电信号而广泛存在于各类机电设备中,例如电话线、弹簧线等。由于其需求量庞大,往往需要大批量生产。但由于其螺旋型的特性,在实际生产中大多采用传统的人工裁线方法。这种方法不仅效率低下、无法大批量生产,而且加工出来的导线长度存在较大误差。

技术实现要素:

[0003]

本发明的目的是提供一种螺旋线裁切的设备及工艺,以提高螺旋型导线的传统手工裁切的精度和效率。

[0004]

本发明的目的是通过下述技术方案来实现的:本发明的一种螺旋线裁切的设备,其特征在于包括壳体,设置在此壳体内的位于上部的进给机构、位于右部的传动机构和位于左部的裁切机构,所述的进给机构包括上底板,固定在此上底板上的电机和气缸ⅰ,通过轴与所述上底板连接的导向轮,与所述电机的电机轴相连接的转盘,通过两个固定板固定的导向轴,与所述气缸ⅰ的活塞杆固定的滑块,通过轴与滑块连接的压轮,所述的传动机构包括右底板,固定在所述右底板上的挡板,通过支撑台固定在所述右底板上的气缸ⅲ,固定在气缸ⅲ的活塞杆上的压线器,通过连接板ⅰ固定在所述右底板上的双轴心直线导轨ⅰ,与此双轴心直线导轨ⅰ滑动连接的数个双轴心直线滑台ⅰ,与所述数个双轴心直线滑台ⅰ固定连接的气缸ⅱ,固定在每个气缸ⅱ的活塞杆上的滚轮支撑架,设置在此滚轮支撑架上的滚轮,所述的双轴心直线导轨ⅰ纵向设置,所述的裁切机构包括左底板,固定在此左底板上的气缸ⅳ和数个横向排列的导轨,与每个导轨滑动连接的导轨滑块,通过连接板ⅱ固定在数个导轨滑块上的双轴心直线导轨ⅱ,与此双轴心直线导轨ⅱ滑动连接的数个双轴心直线滑台ⅱ,与每个双轴心直线滑台ⅱ固定连接的气动剪刀,所述的双轴心直线导轨ⅱ纵向设置,所述气缸ⅳ的活塞杆与所述的连接板ⅱ连接。

[0005]

所述气动剪刀的数量与所述气缸ⅱ的数量相匹配。

[0006]

一种利用螺旋线裁切的设备的裁切工艺,其特征在于,包括如下步骤:1)根据加工参数调节双轴心直线滑块ⅰ和双轴心直线滑块ⅱ的位置;2)将待加工螺旋线通过导向轮和转盘,安装在初始工位上;3)输入参数,启动电源,气缸ⅰ推动滑块上的压轮右移将螺旋线压紧,电机工作使转盘旋转带动螺旋线向下进给;4)当螺旋线进给到压线器处,气缸ⅲ推动压线器左移将螺旋线的一端压紧;

5)气缸ⅱ推动滚轮左移,将待裁切处的线材拉直;6)气缸ⅳ推动刀具组件右移,气动剪刀将待裁切处的螺旋线切断,裁切完成,转盘继续将螺旋线向下进给并开始下一个工作循环。

[0007]

本发明的优点:本发明的螺旋线裁切的设备及工艺,设备结构简单,体积较小,使用方便,可靠性高,通用性好,经济性好,能够实现对螺旋型导线这一类特殊形状的导线的自动裁切,与传统的方法相比,精度和效率更高。

附图说明

[0008]

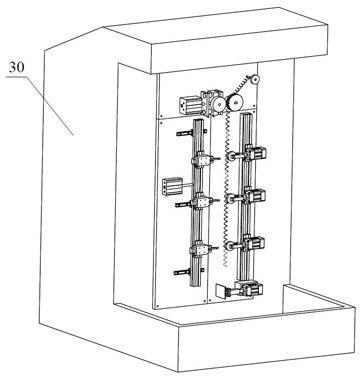

图1为本发明的的结构示意图。

[0009]

图2为本发明的进给机构的正视图。

[0010]

图3为本发明的进给机构的侧视图。

[0011]

图4为本发明的传动机构的结构示意图。

[0012]

图5为本发明的裁切机构的结构示意图。

具体实施方式

[0013]

下面结合附图进一步说明本发明的具体实施方式。

[0014]

如图1-图5所示,本发明的螺旋线裁切的设备,其特征在于包括壳体30,设置在此壳体30内的位于上部的进给机构、位于右部的传动机构和位于左部的裁切机构,所述的进给机构包括上底板8,固定在此上底板8上的电机10和气缸ⅰ1,通过轴与所述上底板8连接的导向轮7,与所述电机10的电机轴9相连接的转盘6,通过两个固定板2固定的导向轴3,与所述气缸ⅰ1的活塞杆固定的滑块4,通过轴与滑块4连接的压轮5,所述的传动机构包括右底板21,固定在此右底板21上的挡板19,通过支撑台16固定在所述右底板21上的气缸ⅲ17,固定在气缸ⅲ17的活塞杆上的压线器18,通过连接板ⅰ11固定在所述右底板21上的双轴心直线导轨ⅰ12,与此双轴心直线导轨ⅰ12滑动连接的数个双轴心直线滑台ⅰ13,与所述数个双轴心直线滑台ⅰ13固定连接的气缸ⅱ14,固定在每个气缸ⅱ14的活塞杆上的滚轮支撑架15,设置在此滚轮支撑架15上的滚轮20,所述的双轴心直线导轨ⅰ12纵向设置,所述的裁切机构包括左底板28,固定在此左底板28上的气缸ⅳ29和数个横向排列的导轨22,与每个导轨22滑动连接的导轨滑块23,通过连接板ⅱ24固定在数个导轨滑块23上的双轴心直线导轨ⅱ25,与此双轴心直线导轨ⅱ25滑动连接的数个双轴心直线滑台ⅱ26,与每个双轴心直线滑台ⅱ26固定连接的气动剪刀27,所述的双轴心直线导轨ⅱ25纵向设置,所述气缸ⅳ29的活塞杆与所述的连接板ⅱ24连接。

[0015]

所述气动剪刀27的数量与所述气缸ⅱ14的数量相匹配。

[0016]

一种利用螺旋线裁切的设备的裁切工艺,其特征在于,包括如下步骤:1)根据加工参数调节双轴心直线滑块ⅰ13和双轴心直线滑块ⅱ26的位置;2)将待加工螺旋线通过导向轮7和转盘6,安装在初始工位上;3)输入参数,启动电源,气缸ⅰ1推动滑块4上的压轮5右移将螺旋线压紧,电机10工作使转盘6旋转带动螺旋线向下进给;

4)当螺旋线进给到压线器18处,气缸ⅲ17推动压线器18左移将螺旋线的一端压紧;5)气缸ⅱ14推动滚轮20左移,将待裁切处的线材拉直;6)气缸ⅳ29推动刀具组件右移,气动剪刀27将待裁切处的螺旋线切断,裁切完成,转盘6继续将螺旋线向下进给并开始下一个工作循环。

[0017]

实施例1本实施例中,待加工的导线为pur螺旋线缆,直径为3mm,中间铜线截面积为1mm2,螺旋中径为20mm,拟加工后的单根长度为200mm,一次加工数量为3个,总加工数量30个。具体实施过程为:第一步:调节三个双轴心直线滑块ⅰ13在双轴心直线导轨ⅰ12上的位置,使相邻两个滑块的距离为200mm,最底部的双轴心直线滑块ⅰ12上的气缸ⅱ14与气缸ⅲ17的距离也是200mm;然后调节双轴心直线滑块ⅱ26在双轴心直线导轨ⅱ25上的位置,使其与双轴心直线滑块ⅰ13依次对应。第二步:安装线缆,将pur螺旋线缆通过导向轮7和转盘6,安装在初始工位上。第三步:输入参数,启动设备,气缸ⅰ1推动滑块4上的压轮5右移将pur螺旋线缆压紧,电机10工作使转盘6旋转带动线缆向下进给,当进给到压线器18处,气缸ⅲ17推动压线器18左移将线缆的一端压紧,气缸ⅱ14推动滚轮20左移,将待裁切处的线材拉直,气缸ⅳ29推动刀具组件右移,气动剪刀27将待裁切处的线缆切断,加工完成的pur螺旋线缆自动掉入设备下方的收纳槽中,一个完整的裁切工艺过程完成。转盘6继续将线缆向下进给并开始下一个工作循环,重复上述步骤直至达到所需的加工数量。

[0018]

结论:完成了全部pur螺旋线缆的裁切。操作方便,产品精度较高,大大提高了加工效率。

[0019]

实施例2本实施例中,待加工的导线为气管,外径为6mm,螺旋中径为50mm,拟加工后的单根长度为400mm,一次加工数量为2个,总加工数量20个。具体实施过程为:第一步:调节底部两个双轴心直线滑块ⅰ13在双轴心直线导轨ⅰ12上的位置,使两个滑块的距离为400mm,最底部的双轴心直线滑块ⅰ13上的气缸ⅱ14与气缸ⅲ17的距离也是400mm;然后调节双轴心直线滑块ⅱ26在双轴心直线导轨ⅱ25上的位置,使其与双轴心直线滑块ⅰ13依次对应。第二步:安装气管,将气管通过导向轮7和转盘6,安装在初始工位上。第三步:输入参数,启动设备,气缸ⅰ1推动滑块4上的压轮5右移将气管压紧,电机10工作使转盘6旋转带动气管向下进给,当进给到压线器18处,气缸ⅲ17推动压线器18左移将气管的一端压紧,底部两个气缸ⅱ14推动滚轮20左移,将待裁切处的线材拉直,气缸ⅳ29推动刀具组件右移,气动剪刀27将待裁切处的气管切断,加工完成的气管自动掉入设备下方的收纳槽中,一个完整的裁切工艺过程完成。转盘6继续将气管向下进给并开始下一个工作循环,重复上述步骤直至达到所需的加工数量。

[0020]

结论:完成了全部气管的裁切。操作方便,产品精度较高,大大提高了加工效率。

[0021]

由于实际生产中所需螺旋型导线长度不一,本发明可以改变裁切长度,大幅提高了螺旋型导线裁切的精度和效率。该设备结构简单、体积小巧,具有成本低、易操作、可靠性强和通用性好的特点。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让