新型危险废物燃烧在线耦合等离子体熔融的一体化系统的制作方法

2021-03-03 15:03:49|

2021-03-03 15:03:49| 337|

337| 起点商标网

起点商标网

[0001]

本发明涉及一种危废燃烧一体化系统,特别是一种新型危险废物燃烧在线耦合等离子体熔融的一体化系统,属于危险废弃物无害化及资源化技术领域。

背景技术:

[0002]

近年来,随着我国化工、冶金、医药等行业的飞速发展,使得生产过程中产生的危险废物急剧增多,导致产生的危险废物处理矛盾日益突出。《国家危险废物名录》将危废分为479种废物,共46大类,危废具有易燃易爆、腐蚀、传染等危害性,因此危废的妥善处置显得尤为重要。

[0003]

对于危废处理系统,中国专利公开号cn207831365u公开了处理废物的装置,废物通过回转窑气化后在线进入熔融炉进一步熔融处理。该专利采用先气化再熔融的串联工艺,使得进入熔融段的物料较多,且同时回转窑尾气也进入熔融炉系统加热,整体气量较大,整体工艺能耗较高,无实际工程推广意义。专利cn107152684a(公布日2017.09.12)公开了废物焚烧方法,该专利提供一种废物焚烧方法,重点为解决现有技术中危险废物分解不彻底、燃烧不充分,排放不达标问题,提出采用两步焚烧的工艺,分步送入理论需氧量81%~89%和150%~180%的助燃气体确保危废的充分燃烧;针对危废底渣的处理虽提及采用熔融装置进行处理但具体底渣进料形式及尾气净化工艺未做详细阐述。

[0004]

现有技术采用底渣冷却再熔融的高耗能工艺和底渣高温熔融流道长、温降大及需要设置单独的尾气净化系统造成成本高、工艺复杂。

技术实现要素:

[0005]

本发明所要解决的技术问题是提供一种新型危险废物燃烧在线耦合等离子体熔融的一体化系统,实现危险废物焚烧底渣的高温在线熔融,大幅提高能源利用效率,有效降低整体运营成本。

[0006]

为解决上述技术问题,本发明所采用的技术方案是:一种新型危险废物燃烧在线耦合等离子体熔融的一体化系统,其特征在于:包含一体化焚烧熔融装置、余热回收装置、急冷塔、干式反应器、催化布袋除尘器、湿式脱酸塔、引风机和烟囱,一体化焚烧熔融装置的烟气出口连接余热回收装置的进口,余热回收装置的出口连接急冷塔的进口,急冷塔的出口连接干式反应器的进口,干式反应器的出口连接催化布袋除尘器的进口,催化布袋除尘器的出口连接湿式脱酸塔的进口,湿式脱酸塔的出口连接引风机的进口,引风机的出口连接烟囱。

[0007]

进一步地,所述一体化焚烧熔融装置的熔渣出口设置在水淬水箱的上方并且与水淬水箱连接,水淬水箱内设置有捞渣机,捞渣机倾斜设置在水淬水箱内并且捞渣机的较低的一端设置在水淬水箱底部,捞渣机较高的一端伸出水淬水箱并且与渣坑连接。

[0008]

进一步地,所述一体化焚烧熔融装置包含回转窑、二燃室和熔融工艺段,回转窑倾斜于水平方向设置并且回转窑的一端与二燃室的下端侧面固定连接,二燃室沿竖直方向设

置并且二燃室下端固定在熔融工艺段上端,熔融工艺段内设置有等离子体发生器。

[0009]

进一步地,所述回转窑与水平方向的倾斜角度为2

°

,回转窑的旋转速度为0.5-2rpm。

[0010]

进一步地,所述回转窑较低的一端与二燃室的下端侧面固定连接并且与二燃室内腔连通,回转窑的另一端设置有燃烧器、雾化喷枪和进料系统。

[0011]

进一步地,所述熔融工艺段上端设置有添加剂进料系统,熔融工艺段内碱基度维持在0.4-0.8之间,熔融温度在1400℃。

[0012]

进一步地,所述熔融工艺段的整体为圆柱形,熔融工艺段的高度与横截面直径之间的比例为2-2.5:1。

[0013]

进一步地,所述余热回收装置将烟气温度由1100-1200℃降温至500-550℃。

[0014]

进一步地,所述急冷塔采用压缩空气进行减温水雾化,并使用雾化后的减温水粒径小于100μm,使烟气温度1秒降至200℃以下。

[0015]

进一步地,所述催化布袋除尘器的收灰斗出口与添加剂进料系统连接。

[0016]

本发明与现有技术相比,具有以下优点和效果:本发明能实现危险废物焚烧底渣的高温在线熔融,使回转窑焚烧段底渣直接进入熔融段进行高温处理,大幅提高能源利用效率,同时回转窑烟气与熔融烟气汇集经二次燃烧后进入后处理系统联合净化,有效降低整体运营成本,避免了现有各项技术的不足。

附图说明

[0017]

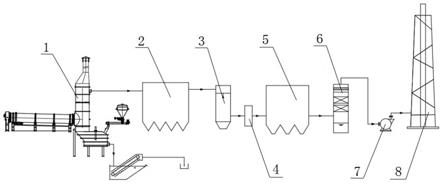

图1是本发明的新型危险废物燃烧在线耦合等离子体熔融的一体化系统的示意图。

[0018]

图2是本发明的一体化焚烧熔融装置的示意图。

具体实施方式

[0019]

为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

[0020]

如图1所示,本发明的一种新型危险废物燃烧在线耦合等离子体熔融的一体化系统,包含一体化焚烧熔融装置1、余热回收装置2、急冷塔3、干式反应器4、催化布袋除尘器5、湿式脱酸塔6、引风机7和烟囱8,一体化焚烧熔融装置1的烟气出口连接余热回收装置2的进口,余热回收装置2的出口连接急冷塔3的进口,急冷塔3的出口连接干式反应器4的进口,干式反应器4的出口连接催化布袋除尘器5的进口,催化布袋除尘器5的出口连接湿式脱酸塔6的进口,湿式脱酸塔6的出口连接引风机7的进口,引风机7的出口连接烟囱8。危废进入一体化焚烧熔融装置1的焚烧段进行充分的氧化反应,释放化学能,焚烧后的高温底渣进入末端的熔融装置,进一步熔融玻璃化后进入水淬冷却装置,产出的玻璃体可作为建筑材料资源化利用;同时,焚烧及熔融尾气进入二燃室燃烧后通过余热利用系统回收烟气中的余热后经多级烟气净化达标后排放。

[0021]

一体化焚烧熔融装置1的熔渣出口设置在水淬水箱9的上方并且与水淬水箱9连接,水淬水箱9内设置有捞渣机10,捞渣机10倾斜设置在水淬水箱9内并且捞渣机10的较低的一端设置在水淬水箱9底部,捞渣机10较高的一端伸出水淬水箱9并且与渣坑11连接。底渣熔融后经排渣口排入水淬水箱9中进行急冷降温形成稳定的玻璃体后经捞渣机10捞出后存入渣坑11存储。玻璃体参考《gb 5085.7-2019危险废物鉴别标准通则》标准完成浸出毒性实验达标后资源化用作建材。

[0022]

一体化焚烧熔融装置1包含回转窑12、二燃室13和熔融工艺段14,回转窑12倾斜于水平方向设置并且回转窑12的一端与二燃室13的下端侧面固定连接,二燃室13沿竖直方向设置并且二燃室13下端固定在熔融工艺段14上端,熔融工艺段14内设置有等离子体发生器15,等离子体发生器可采用电弧或等离子体炬等多种形式,具体布置方式可根据炉体内部温度流场确定最佳的功率选型确保熔融底渣的温度分布均,本实施例的附图中采用的是等离子体弧系统。回转窑12与水平方向的倾斜角度为2

°

,回转窑12的旋转速度为0.5-2rpm。回转窑12焚烧与熔融工艺段14尾气均进入二燃室13进一步焚烧释放热量后进入余热利用装置2。燃烧与高温熔融设备的高度集成,焚烧产生高温底渣在回转窑出口直接排入熔融工段进行进一步高温处理,有效避免了分体式设备带来的连接设备堵塞、热量散失等弊端,同时也避免了离线熔融带来的能源的浪费。因设备高度集成,回转窑焚烧与底渣熔融烟气汇集进入后端烟气净化系统集中处理,最终烟气经多级净化后达标排放,有效解决了离线熔融新增烟气净化系统带来的投资及运行成本的浪费。回转窑和熔融烟气均进入二燃室进行焚烧,避免单独为熔融工艺配制烟气净化装置,可有效降低投资及运行成本。

[0023]

回转窑12较低的一端与二燃室13的下端侧面固定连接并且与二燃室13内腔连通,回转窑12的另一端设置有燃烧器16、雾化喷枪17和进料系统18。固体危废从进料系统18,液体危废从雾化喷枪17分别进入一体化焚烧熔融装置1。危废经窑内燃烧器16燃烧火焰点燃后开始焚烧氧化释放化学能,并随着回转窑12的旋转充分燃烧后底渣排入熔融工艺段14内,底渣焦炭含量控制在5-10%,熔融阶段无需增加焦炭辅料。

[0024]

熔融工艺段14上端设置有添加剂进料系统19,添加剂进料系统19可以同时输入添加剂和底渣入炉,即熔融炉不仅可熔融处置回转窑12产生的高温炉渣,同时还可以同步处置外厂输入的冷却底渣。添加剂进料系统19采用螺旋进料方式,添加剂可采用河沙、玻璃等二氧化硅成分含量高的物质,使熔融底渣和添加剂的混合物碱基度在0.24~1.24之间,以提高玻璃化效果。熔融工艺段14内碱基度维持在0.4-0.8之间,熔融温度在1400℃。底渣经过等离子体发生器15进一步加热,并且与添加剂进料系统19输入的添加剂和底渣混合,可以有效提高cr、ni、cu、zn等重金属固化率。熔融工艺段14的整体为圆柱形,熔融工艺段14的高度与横截面直径之间的比例为2-2.5:1。高温炉渣直接进入熔融工艺段14进一步加热升温至1300~1600℃,在如此高的温度下,二噁英等有害有机物得到充分摧毁,废物中的无机成份将熔化成液态,经过充分的熔融反应后生成性质均匀的熔体,再通过快速冷却后形成玻璃体。玻璃体具有非常好的化学稳定性,即在熔融处理过程中,使重金属定向迁移至玻璃体中。玻璃体能有效固定化稳定化重金属,浸出率很低,为安定物质,可资源化用作建材、路基或微晶陶瓷的原材料。

[0025]

余热回收装置2将烟气温度由1100-1200℃降温至500-550℃,余热锅炉蒸汽参数为1.0mpa,可为厂区内部及周围居民供热使用。急冷塔3采用压缩空气进行减温水雾化,并

使用雾化后的减温水粒径小于100μm,使烟气温度1秒降至200℃以下。烟气经余热回水装置2换热后进入急冷塔3,为避免二噁英的再合成温度区间200℃~500℃,急冷塔喷头采用水流体雾化碰头,采用压缩空气进行减温水雾化,使雾化后的减温水粒径小于100μm,确保烟气的1s降温至200℃以下。催化布袋除尘器4的收灰斗出口与添加剂进料系统连接。烟气经急冷后进入干式反应器4,脱除凝结后的金属氯盐、颗粒物及烟气中的nox气体。催化布袋除尘器5捕捉的颗粒物及金属氯盐重新返回添加剂进料系统19,进入熔融工艺段14固化,并定期委外处置,避免金属氯盐富集。烟气采用湿式净化工艺,避免采用干法产生大量二次飞灰。烟气经除尘后经碱洗湿式洗涤塔后达标排放,烟气排放满足gb18484《危险废物焚烧污染控制标准》排放要求。

[0026]

本发明能实现危险废物焚烧底渣的高温在线熔融,使回转窑焚烧段底渣直接进入熔融段进行高温处理,大幅提高能源利用效率,同时回转窑烟气与熔融烟气汇集经二次燃烧后进入后处理系统联合净化,有效降低整体运营成本,避免了现有各项技术的不足。

[0027]

本发明一种新型危险废物焚烧在线耦合等离子体熔融的一体化系统,使回转窑、熔融工艺段、二燃室有效融合为一体化设备,使得高温熔渣直接进入熔融工艺段,有效降低了设置连接管道引起的降温凝固堵塞管路的风险,同时,充分利用熔渣自身热能可有效降低外部能源的需求量,提高了能源利用效率,有效避免了从常温再次加热至熔融态的能源浪费现象。本发明产生的底渣,经高温熔融形成的玻璃体具有非常好的化学稳定性,可资源化用作建材、路基或微晶陶瓷的原材料,从而解决了土地资源紧张、底渣无处可填的现状,同时也降低了因填埋产生的高额费用支出。本发明使回转窑和熔融工艺产生的尾气均进入二燃室充分燃烧,减少了单独设置熔融炉需增设的尾气净化系统,有效节约了设备投资及运行成本。

[0028]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让