一种等离子体气化熔融炉系统及其控制方法与流程

2021-03-03 15:03:42|

2021-03-03 15:03:42| 301|

301| 起点商标网

起点商标网

[0001]

本发明涉及一种气化熔融炉系统及其控制方法,特别是一种等离子体气化熔融炉系统及其控制方法,属于垃圾处理领域。

背景技术:

[0002]

目前危险废物的主要处理方法为焚烧和安全填埋。但随着土地资源的紧张,成本也日益增加。为解决日益紧张的土地资源问题,产生了等离子体气化熔融技术。此技术可以将危险废物形成玻璃体以固化重金属及消除二噁英,同时能够回收及利用玻璃体,达到危险废物的无害化、减容化和资源化效果。等离子体气化熔融处理方法作为城市垃圾和工业废物等废弃物的处理方法,是将废物热解产生可燃气体并熔化无机残渣的工艺。等离子体气化熔融炉为还原性环境,可抑制重金属的挥发和氮氧化物的生成。等离子体熔融炉将灰渣和飞灰进行高温熔融,形成玻璃态熔渣,解决了固体废物处理过程中生成的灰渣和飞灰需安全填埋的难题。

[0003]

在等离子体处理危险废物中最常见的是竖炉式气化熔化炉。这是一种常压下的固定床直立反应炉,在炉体下部设置焦炭床,危废通过焦炭床的热量气化并在缺氧状态下部分燃烧,残渣熔化形成焦炭床和炉渣。在气化熔融炉的操作过程中,危险废物热解过程中会产生焦油,并且部分熔融的废物会相互粘附,甚至粘附到炉膛内壁上,容易形成架桥。即当废物沉积层中发生空洞时,从炉子上部输入的废物在搁置在架桥悬挂点上时不会下降,并且废物由架桥支撑并保留在危险废物沉积层的顶部。另外当发生架桥时,从主风口和二次风口之间的炉内气体流动和由废物热分解产生的热解气体流动变得恶化,使燃烧变得不稳定,工艺波动很大。也就是说,发生架桥时反应变得不稳定或不发生热分解,严重时可导致系统瘫痪。

技术实现要素:

[0004]

本发明所要解决的技术问题是提供一种等离子体气化熔融炉系统及其控制方法,对气化熔融炉内的架桥进行准确的判断。

[0005]

为解决上述技术问题,本发明所采用的技术方案是:一种等离子体气化熔融炉系统,其特征在于:包含气化熔融炉、烟气出口烟道、物料进口和炉渣出口,烟气出口烟道固定在气化熔融炉侧面上端,物料进口设置在气化熔融炉上端,炉渣出口设置在气化熔融炉下端,烟气出口烟道上设置有烟气流量计和烟气压力变送器,气化熔融炉由下至上依次分为熔融段、气化段、热解段和干燥段,气化熔融炉的熔融段设置有熔融段配风主控回路,气化熔融炉的气化段设置有气化段配风主控回路,气化熔融炉的热解段设置有热解段配风主控回路,气化熔融炉的上端设置有射线料位计。

[0006]

进一步地,所述熔融段配风主控回路包含氧气管道、空气管道、混合气体管道和熔融段热电偶,氧气管道一端和空气管道的一端均与混合气体管道一端连接,混合气体管道另一端设置在气化熔融炉的熔融段侧面,氧气管道上设置有氧气管道调节阀和氧气流量

计,混合气体管道上设置有氧分析仪,熔融段热电偶设置在气化熔融炉的熔融段,并且熔融段热电偶与氧气管道调节阀和氧气流量计通信连接。

[0007]

进一步地,所述气化段配风主控回路包含气化段风道和气化段热电偶,气化段风道一端设置在气化熔融炉的气化段侧面,气化段风道的另一端与风机连接,气化段风道上设置有气化段风道调节阀和气化段空气流量计,气化段热电偶设置在气化熔融炉的气化段,并且气化段热电偶与气化段风道调节阀和气化段空气流量计通信连接。

[0008]

进一步地,所述热解段配风主控回路包含热解段风道和热解段热电偶,热解段风道一端设置在气化熔融炉的热解段侧面,热解段风道的另一端与风机连接,热解段风道上设置有热解段风道调节阀和热解段空气流量计,热解段热电偶设置在气化熔融炉的热解段,并且热解段热电偶与热解段风道调节阀和热解段空气流量计通信连接。

[0009]

进一步地,所述气化熔融炉的炉膛上端设置有炉膛顶部压力变送器。

[0010]

进一步地,所述气化熔融炉的下端炉渣出口处设置有若干等离子体炬,若干等离子体炬沿着炉渣出口周向等间距分布。

[0011]

进一步地,所述气化熔融炉的下端炉渣出口处设置有红外测温仪。

[0012]

进一步地,所述气化熔融炉的下端炉渣出口处设置有燃烧器。

[0013]

一种等离子体气化熔融炉系统的控制方法,其特征在于包含以下步骤:步骤一:危险废物及辅料由炉顶进料口进入气化熔融炉,气化产物由烟气出口烟道进入燃烧室室内继续焚烧,炉渣由炉底的出渣口排出炉外;步骤二:等离子体气化熔融炉在微负压下运行,采集气化熔融炉炉顶的炉膛顶部压力变送器的负压压力并通过该负压压力来调节引风机的频率,维持炉顶负压稳定;步骤三:熔融段配风主控回路以熔融段热电偶采集的温度为控制变量,通过调节氧气管道上的氧气管道调节阀来控制含氧量以此达到调节熔融段温度维持正常温度的目的;氧气管道上的氧气流量计作为副控回路以精准调节风道流量;步骤四:气化段主控回路以热解段热电偶采集的温度为主控变量,通过调节气化段风道上的气化段风道调节阀来控制气化段的温度,气化段风道上的气化段空气流量计作为副控回路以精准调节风道流量;步骤五:热解段主控回路以气化段热电偶采集的温度为主控变量,通过调节热解段风道上的热解段风道调节阀来控制气化段的温度,热解段风道上的热解段空气流量计作为副控回路以精准调节风道流量;步骤六:通过烟气流量计采集烟气出口烟道内的烟气流量,如果烟气流量在一定时间内持续减少,则作为架桥判断第一依据;通过烟气压力变送器采集烟气出口烟道内的烟气压力,如果烟气压力在一定时间内持续减少,则作为架桥判断的第二依据;通过射线料位计实时采集气化熔融炉内的料位高度,如果料位高度在短时间内快速增加,则作为架桥判断第三依据;当第一依据、第二依据和第三依据中有任意两个依据成立,则判断发生了架桥;步骤七:如果预判发生了架桥,调整进料速度或采用机械震打进行架桥消除。

[0014]

进一步地,通过红外测温仪实时检测炉渣出口的炉渣问题,如果炉渣温度过低导致流动性不足,通过调节等离子体炬的功率,调节熔融段、气化段和热解段的配风量,调整进料添加剂量进行调节;排渣时启动燃烧器,燃烧产物排至安全区域,燃烧器放出的热量提供部分热量促进炉渣流动。

[0015]

本发明与现有技术相比,具有以下优点和效果:1、本发明通过流量计,压力表和料位计对架桥的多重判断措施,提高了判断的准确性,可大大提高生产效率,减少架桥的发生的概率,如果预判发生架桥,可调整进料速度或采用空气炮或激波吹灰器等机械振打的方式消除;2、本发明各段炉膛温度为控制变量,通过调节风道上的调节阀来控制气化炉炉膛的正常温度,并在风道上装有流量计进行校准,实现精准配风;3、本发明出渣口设置的红外测温可更直观可靠的监测出口炉渣的温度和流动性,避免堵塞,如果炉渣温度过低导致流动性不足,可通过调节等离子体炬的能量、调节配风量、调整进料添加剂等手段进行调节;4、本发明对于加热工艺气流和炉内的气化过程发挥关键作用,同时能减少气化装置对焦炭和氧化剂的需要量,等离子体炬能把仪表空气加热到超过5500℃,将热量传递至气化炉内。

附图说明

[0016]

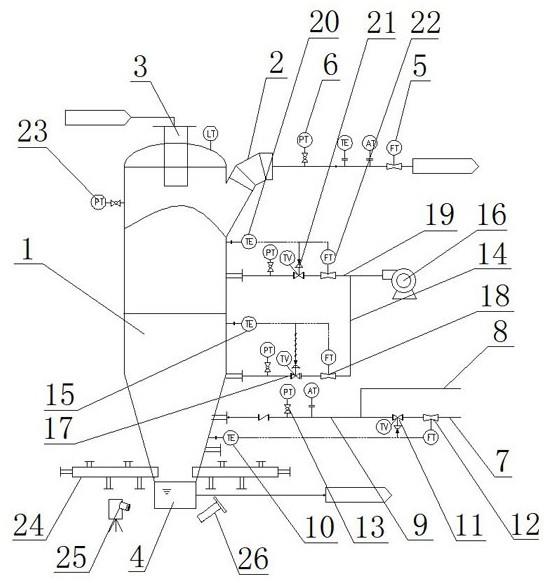

图1是本发明的一种等离子体气化熔融炉系统的示意图。

具体实施方式

[0017]

为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

[0018]

如图1所示,本发明的一种等离子体气化熔融炉系统,包含气化熔融炉1、烟气出口烟道2、物料进口3和炉渣出口4,烟气出口烟道2固定在气化熔融炉1侧面上端,物料进口3设置在气化熔融炉1上端,炉渣出口4设置在气化熔融炉1下端,烟气出口烟道2上设置有烟气流量计5和烟气压力变送器6,气化熔融炉1由下至上依次分为熔融段、气化段、热解段和干燥段,气化熔融炉的熔融段设置有熔融段配风主控回路,气化熔融炉的气化段设置有气化段配风主控回路,气化熔融炉的热解段设置有热解段配风主控回路,干燥段没有配风。气化熔融炉的上端设置有射线料位计。气化熔融炉的配风量占系统总风量的40%。采用精准控氧燃烧技术,保持炉内温度场的稳定,可有效稳定燃烧并降低粗合成气中的灰尘量,也可抑制二噁英、呋喃类有毒有害物质的再次生成,同时减少了飞灰量。

[0019]

为了预测炉内发生架桥,本发明采用流量计,压力变送器,射线料位计等多重检测手段进行预判,可大幅度降低发生架桥的几率。在烟气出口烟道出口设置流量计,如果烟气流量在一定时间内减少,可预判发生了架桥;如果安装在炉子出口烟道上的压力变送器的读数降低,以及安装在炉内的射线料位计的读数短时间内急剧增加也可辅助判断。多重手段可提高判断架桥的正确率,减少架桥的发生的几率。在设置时,三种检测方式可以用三取二的方式:即有两种检测方式超标,可判断发生了架桥。如果预判发生架桥,可采取如下措施,如调整进料速度或采用机械震打,如空气炮等的方式消除。在这三种检测方式中,流量和压力的判断都有一定的滞后,而料位计检测相对比较及时。因此可以依据料位计的检测

读数,提前操作进行干预以减少架桥的发生。

[0020]

熔融段配风主控回路包含氧气管道7、空气管道8、混合气体管道9和熔融段热电偶10,氧气管道7一端和空气管道8的一端均与混合气体管道9一端连接,混合气体管道9另一端设置在气化熔融炉1的熔融段侧面,氧气管道7上设置有氧气管道调节阀11和氧气流量计12,混合气体管道9上设置有氧分析仪13,熔融段热电偶10设置在气化熔融炉1的熔融段,并且熔融段热电偶10与氧气管道调节阀11和氧气流量计12通信连接。

[0021]

气化段配风主控回路包含气化段风道14和气化段热电偶15,气化段风道14一端设置在气化熔融炉1的气化段侧面,气化段风道14的另一端与风机16连接,气化段风道14上设置有气化段风道调节阀17和气化段空气流量计18,气化段热电偶15设置在气化熔融炉1的气化段,并且气化段热电偶15与气化段风道调节阀17和气化段空气流量计18通信连接。

[0022]

热解段配风主控回路包含热解段风道19和热解段热电偶20,热解段风道19一端设置在气化熔融炉1的热解段侧面,热解段风道19的另一端与风机16连接,热解段风道19上设置有热解段风道调节阀21和热解段空气流量计22,热解段热电偶20设置在气化熔融炉1的热解段,并且热解段热电偶20与热解段风道调节阀21和热解段空气流量计22通信连接。

[0023]

气化熔融炉的配风分为三段进入炉膛。三段风分别通入气化熔融炉熔融段底部,热解段和气化段。其中熔融段配风是氧含量30-40%的富氧空气。熔融段需要的富氧空气的富氧源可以液氧或其他方式生成,一般由o

2

注入压缩空气管道产生30-40%的富氧。为了更好的根据需要控制合成气温度,空气分段注入输入到热解段和气化段作为二次及三次风口。配风流量的变化会影响进料的消耗和合成气温度,而合成气的化学能以及其中co、co

2

和h

2

的含量也将随二次风口和三次风口的进气量而产生变化。正常操作时,以各段炉膛温度为控制变量,通过调节风道上的风道调节阀来控制气化炉炉膛的正常温度。并在风道上装有流量计进行副回路控制校准,实现精准配风。

[0024]

气化熔融炉1的炉膛上端设置有炉膛顶部压力变送器23。气化熔融炉1的下端炉渣出口处设置有若干等离子体炬24,若干等离子体炬24沿着炉渣出口4周向等间距分布。气化熔融炉1的下端炉渣出口处设置有红外测温仪25。气化熔融炉1的下端炉渣出口处设置有燃烧器26。为了检测出渣口流出的炉渣的流动性,用红外测温仪进行检测。炉渣温度的变化趋势可以显示气化熔融炉内运行的波动情况。如果炉渣温度过低导致流动性不足,可通过调节等离子体炬的功率、调节配风量、调整进料添加剂等手段进行调节以增加炉渣的流动性;也可加大出渣口燃烧器的放热量提高出渣温度以提高炉渣的流动性。为了保证系统安全,在出渣口上方设有燃烧器。此燃烧器的作用是一方面用来烧掉从出渣口逃逸的炉内气体。排渣时启动燃烧器,燃烧产物排至安全区域。另一方面渣口燃烧器放出的热量也能加热出渣口促进炉渣的流动。气化熔融炉熔融段底部附近设有等离子体炬。等离子体炬对于加热工艺气流和炉内的气化过程发挥关键作用,同时能减少气化装置对焦炭和氧化剂的需要量。等离子体炬使得气化熔融炉内气化反应过程的热力控制得以相对独立地实现,不再全部受制于化学反应动力学的局限。等离子体炬把仪表空气加热到超过5500℃,将热量传递至气化炉内。

[0025]

一种等离子体气化熔融炉系统的控制方法,包含以下步骤:步骤一:危险废物及辅料由炉顶进料口进入气化熔融炉,气化产物由烟气出口烟道进入燃烧室室内继续焚烧,炉渣由炉底的出渣口排出炉外;

步骤二:等离子体气化熔融炉在微负压下运行,所需的负压由引风机维持。采集气化熔融炉炉顶的炉膛顶部压力变送器的负压压力并通过该负压压力来调节引风机的频率,维持炉顶负压稳定;步骤三:熔融段配风主控回路以熔融段热电偶采集的温度为控制变量,通过调节氧气管道上的氧气管道调节阀来控制含氧量以此达到调节熔融段温度维持正常温度的目的;氧气管道上的氧气流量计作为副控回路以精准调节风道流量;熔融段需要的富氧空气优先采用30~40%的富氧,氧含量由氧分析仪测定。

[0026]

步骤四:气化段主控回路以热解段热电偶采集的温度为主控变量,通过调节气化段风道上的气化段风道调节阀来控制气化段的温度,气化段风道上的气化段空气流量计作为副控回路以精准调节风道流量;步骤五:热解段主控回路以气化段热电偶采集的温度为主控变量,通过调节热解段风道上的热解段风道调节阀来控制气化段的温度,热解段风道上的热解段空气流量计作为副控回路以精准调节风道流量;步骤六:通过烟气流量计采集烟气出口烟道内的烟气流量,如果烟气流量在一定时间内持续减少,则作为架桥判断第一依据;通过烟气压力变送器采集烟气出口烟道内的烟气压力,如果烟气压力在一定时间内持续减少,则作为架桥判断的第二依据;通过射线料位计实时采集气化熔融炉内的料位高度,如果料位高度在短时间内快速增加,则作为架桥判断第三依据;当第一依据、第二依据和第三依据中有任意两个依据成立,则判断发生了架桥;在以上三种检测方式中,流量和压力的判断都有一定的滞后,而料位计检测相对比较及时。因此可以依据料位计的检测读数,提前操作进行干预以减少架桥的发生。这样可大幅度提高了判断正确率,减少架桥的发生。

[0027]

步骤七:如果预判发生了架桥,调整进料速度或采用机械震打进行架桥消除。

[0028]

等离子体气化炉下部的设计温度为1400-1600℃以上,在此温度下进料中的金属和无机物都会成为熔渣,熔渣从气化炉炉底从出渣口排出炉外。排渣可以选择连续操作或间断操作。通过红外测温仪实时检测炉渣出口的炉渣问题,如果炉渣温度过低导致流动性不足,通过调节等离子体炬的功率,调节熔融段、气化段和热解段的配风量,调整进料添加剂量进行调节;排渣时启动燃烧器,燃烧产物排至安全区域,燃烧器放出的热量提供部分热量促进炉渣流动。

[0029]

等离子体气化熔融炉熔融段底部附近设置等离子体炬,数量优选为偶数。等离子体炬对于加热工艺气流和炉内的气化过程发挥关键作用,同时能减少气化熔融炉对焦炭和氧化剂的需要量。等离子体炬使得气化熔融炉内气化反应过程的热力控制得以相对独立地实现,不再全部受制于化学反应动力学的局限。等离子体炬把仪表空气加热到超过5500℃,将热量传递至气化炉内。熔渣出渣后进入炉渣输送系统,在水池内水淬冷却成玻璃渣,由链板输送落入渣坑。水淬渣在坑内里沥水后自然堆积,由炉渣吊机装车后运至仓库储存外运。出口烟气经二燃室焚烧后产生的烟气经过sncr、余热锅炉、急冷塔、脱酸、烟气再热器、布袋除尘器、低温scr装置和洗涤等工艺处理后,用引风机送到烟囱达标排放。整个系统保持负压运行,依靠引风机来控制系统在处理过程中的负压,以防止炉中的物质进入工作环境。

[0030]

通过本发明专利中以上控制手段实现炉膛温度的精准控制,减少架桥的产生,保证排渣顺利,达到气化熔融炉的平稳操作的目的。

[0031]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 流量调节阀

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让