一种防止中速磨煤机煤粉管道积粉自燃的烟气再循环系统的制作方法

2021-03-03 12:03:43|

2021-03-03 12:03:43| 395|

395| 起点商标网

起点商标网

[0001]

本实用新型属于燃煤电站锅炉领域,具体涉及一种防止中速磨煤机煤粉管道积粉自燃的烟气再循环系统。

背景技术:

[0002]

燃煤电站锅炉制粉系统的主要作用是为锅炉制备合格的煤粉,并将煤粉输送至燃烧设备进行燃烧。近年来沿海一些燃煤电站中速磨煤机在磨制高挥发分、高水分的印尼煤、南非煤时有发生爆燃,给安全生产带来不利影响。

[0003]

制粉系统爆燃需要同时满足三个条件:(1)在受限空间内存在煤粉与空气的混合气体;(2)可燃混合物中煤粉浓度达到爆炸条件;(3)存在引发爆燃的明火,运行中引发爆燃的明火来自制粉系统内煤粉沉积自燃、燃烧器一次风出口风粉速度低于火焰传播速度时发生的燃烧回火。在磨制印尼煤、南非煤时容易出现因煤粉管道积粉着火造成制粉系统爆燃。中速磨煤机煤粉管道积粉引发爆燃的原因主要有以下方面:(1)煤粉水分偏高,造成磨煤机出口温度偏低,当磨煤机出口温度接近或低于水露点时,煤粉容易沉积在煤粉管道内;(2)风粉气流速度偏低造成煤粉沉积;(3)煤粉管道上抱箍、可调缩孔处易存在积粉;(4)停运磨煤机时未进行彻底抽粉和粉管吹扫,造成煤粉管道积粉。一般进口印尼煤干燥无灰基挥发分为48%左右,煤的爆炸指数k

d

偏大,属于易爆炸煤种;全水分为24%左右,水分高增加了煤粉沉积的风险,而且中速磨煤机磨制高水分煤种时,磨煤机出口温度一般为56℃~62℃,煤粉管道容易因煤粉结露沉积而增加爆燃风险。

[0004]

当前多数电厂采取了诸如延长磨煤机启停过程的吹扫时间、控制磨煤机出口温度、增大磨煤机入口风量等措施,然而煤粉管道内积粉自燃问题仍时有发生,制粉系统爆燃问题未得到彻底根治。

技术实现要素:

[0005]

本实用新型的目的在于提供一种防止中速磨煤机煤粉管道积粉自燃的烟气再循环系统。

[0006]

为实现上述目的,本实用新型采用如下的技术方案:

[0007]

一种防止中速磨煤机煤粉管道积粉自燃的烟气再循环系统,包括中速磨煤机、燃煤锅炉、引风机与再循环烟气管道;燃煤锅炉包括燃烧器,中速磨煤机出口处设置有煤粉管道,煤粉管道出口经混合管道与燃烧器相连,燃煤锅炉与引风机入口相连,引风机的出口分为两路,一路排出烟气,另一路经再循环烟气管道与煤粉管道相连通。

[0008]

本实用新型进一步的改进在于,再循环烟气管道上设置有再循环风机。

[0009]

本实用新型进一步的改进在于,再循环风机由380v电机驱动。

[0010]

本实用新型进一步的改进在于,再循环风机采用离心式风机,离心式风机的叶片采用防磨喷涂叶片。

[0011]

本实用新型进一步的改进在于,引风机出口至再循环风机入口之间的再循环烟气

管道上设置有除尘装置。

[0012]

本实用新型进一步的改进在于,除尘装置为金属滤袋。

[0013]

本实用新型进一步的改进在于,再循环风机的出口至中速磨煤机出口的煤粉管道之间的再循环烟气管道上依次设置有电动调节门、电动截止门与可调缩孔。

[0014]

本实用新型进一步的改进在于,煤粉管道、再循环烟气管道和混合管道的材质均为q235钢,并且煤粉管道、再循环烟气管道和混合管道的外部均敷设有保温材料。

[0015]

与现有技术相比,本实用新型具有的有益效果:

[0016]

本实用新型通过设置再循环烟气管道,将燃煤电站锅炉引风机出口低粉尘、低氧量烟气与中速磨煤机出口风粉气流混合,混合后介质含氧量降至14%以内,有效地防止了煤粉管道沉积的煤粉自燃,杜绝了制粉系统发生爆燃的条件;混合后的介质流速提升30%~50%,防止了介质中煤粉的沉积。当中速磨煤机停运时,引风机出口烟气仍通过再循环管道、再循环风机、混合管道进入燃烧器,一方面对燃烧器喷口起到冷却作用,防止中速磨煤机停运时对应的燃烧器喷口烧损变形,另一方面能够降低炉膛火焰温度,降低燃烧产生的nox,同时防止燃烧器区域火焰温度偏高造成的锅炉结渣。

附图说明

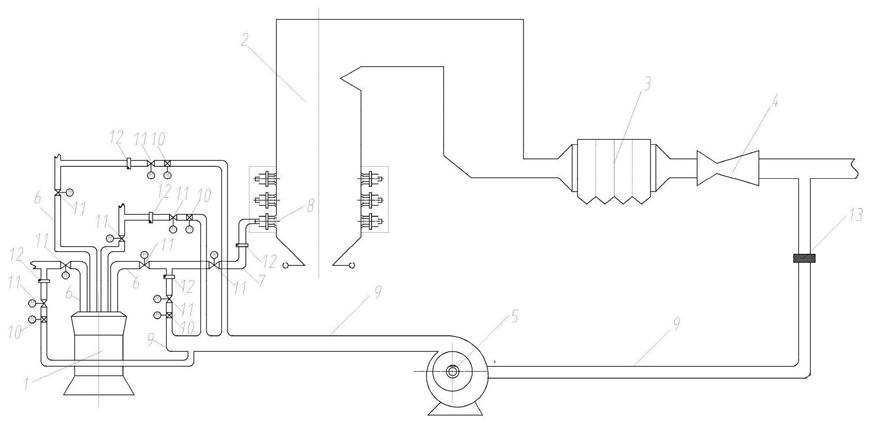

[0017]

图1为本实用新型一种防止中速磨煤机煤粉管道积粉自燃的烟气再循环系统示意图;

[0018]

其中,1为中速磨煤机,2为燃煤锅炉,3为除尘器,4为引风机,5为再循环风机,6为煤粉管道,7为混合管道,8为燃烧器,9为再循环烟气管道,10为电动调节门,11为电动截止门,12为可调缩孔,13为金属滤袋。

具体实施方式

[0019]

下面结合附图对本实用新型做进一步详细说明。

[0020]

参见图1,本实用新型的一种防止中速磨煤机煤粉管道积粉自燃的烟气再循环系统,包括中速磨煤机1、燃煤锅炉2、除尘器3、引风机4与再循环烟气管道9。燃煤锅炉2包括燃烧器8,中速磨煤机1出口处设置有煤粉管道6,煤粉管道6出口经混合管道7与燃烧器8相连,燃煤锅炉2经除尘器3与引风机4入口相连,引风机4的出口分为两路,一路排出烟气,另一路经再循环烟气管道9与煤粉管道6相连通。具体的,中速磨煤机1的煤粉管道6与再循环烟气管道9连通,再循环烟气管道9中的烟气与煤粉管道6中的煤粉和风混合后,经混合管道7与燃烧器8相连。

[0021]

再循环烟气管道9上设置有再循环风机5。再循环风机5由380v电机驱动,再循环风机5采用离心式风机,再循环风机5的叶片采用防磨喷涂叶片。

[0022]

本实用新型中通过从引风机4出口烟道中抽取部分烟气,烟气经再循环烟气管道9流经再循环风机5,经再循环风机5提升压力后,再经再循环烟气管道9引入中速磨煤机1出口的四根煤粉管道6,使得引风机4出口烟气与风粉气流混合后经混合管道7进入燃烧器8燃烧。

[0023]

引风机4出口至再循环风机5入口的再循环烟气管道9上设置有除尘装置,除尘装置为金属滤袋13。

[0024]

为满足锅炉防爆要求,再循环风机5的出口至中速磨煤机1出口的煤粉管道6之间的再循环烟气管道9上依次设置有电动调节门10、电动截止门11以可调缩孔12。

[0025]

煤粉管道6、再循环烟气管道9和混合管道7的材质均为q235钢,并且煤粉管道6、再循环烟气管道9和混合管道7的外部均敷设有保温材料。

[0026]

由于机组容量、磨煤机出力的不同,中速磨煤机运行时出口煤粉管道内风粉气流的温度在55℃~95℃范围,风粉气流压力为2kpa~3kpa,风粉气流中氧气含量为21%,风粉气流的流速为18m/s~28m/s。燃煤电站锅炉引风机出口烟气温度为95℃~120℃,引风机出口烟气压力为0.8kpa~2kpa,烟气中氧气含量为4%~6%。

[0027]

从引风机出口烟道内抽取烟气,经再循环烟气管道送入再循环风机入口,此时再循环风机入口烟气压力为0.8kpa~2.5kpa,烟气中粉尘含量为30mg/m3以内,流经布置在再循环烟气管道上的金属滤袋后,粉尘含量将降低至约5mg/m3,经过金属滤袋除尘处理后的烟气流经再循环风机,烟气压力提升至3.5kpa左右,增压后的烟气经再循环烟气管道、电动调节门、电动截止门、可调缩孔后,烟气压力调整至略高于风粉气流压力,分别引入中速磨煤机出口四根煤粉管道与风粉气流进行混合。

[0028]

由于引风机出口烟气含氧量为4%~6%,中速磨煤机出口风粉气流含氧量为21%,混合后的介质中氧气含量为12%~13%,符合dl/t 5203-2005《火力发电厂煤和制粉系统防爆设计规程》中有关按惰性气氛设计的系统磨煤机出口最高允许氧含量不超过14%的要求。即便混合管道内介质中存在煤粉沉积,也不会发生积粉自燃现象,达不到磨煤机爆燃的条件。

[0029]

烟气与风粉气流混合,混合后的介质温度为75℃~107℃,虽然混合后的介质温度较风粉气流的温度偏高12℃~20℃,有利于进入燃烧器的混合介质中煤粉初期着火;考虑到混合介质氧气含量小于14%,混合介质为惰性气氛,故不会因介质温度提高发生磨煤机爆燃。

[0030]

烟气与风粉气流混合,混合后的介质流速将提升30%~50%,降低了混合介质中煤粉沉积的风险。混合管道与燃烧器煤粉喷口相连接,混合后的介质经燃烧器后进入炉膛燃烧。

[0031]

进一步的,由于引风机出口烟气中粉尘含量为30mg/m3以内,虽然经过金属滤袋13除尘后,烟气中粉尘含量仍约5mg/m3,为防止烟气中粉尘对再循环风机叶片的冲刷磨损,再循环风机叶片采用防磨喷涂叶片。再循环风机进口烟气压力为0.8kpa~2kpa,出口烟气压力为3.5kpa,再循环风机进出口压差为1.5kpa~2.7kpa,故再循环风机采用离心式风机,再循环风机电机为380v低压电动机。

[0032]

进一步的,为保证进入中速磨煤机出口四根煤粉管道烟气流量偏差在

±

5%以内,在再循环风机至煤粉管道之间的再循环管道上设置有可调缩孔,以均衡再循环管道间烟气流量偏差。为保证烟气与风粉气流混合后的介质流量偏差在

±

5%以内,在混合管道上设置有可调缩孔,以均衡四根混合管道间的流量偏差。

[0033]

进一步的,当中速磨煤机停运时,煤粉管道上设置的电动截止门关闭,再循环管道上电动截止门为全开状态,再循环风机仍运行,电动调节门保持适当的开度,烟气通过再循环管道、混合管道、燃烧器喷口进入炉膛,一方面再循环烟气温度为95℃~120℃,流经燃烧器时将对喷口起到冷却作用,防止中速磨煤机停运时对应的燃烧器喷口烧损变形,另一方

面引风机出口烟气经再循环管道、混合管道、燃烧器进入炉膛,能够降低炉膛火焰温度,降低燃烧产生的nox,同时防止燃烧器区域火焰温度偏高造成的锅炉结渣。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让