微调式节能低氮燃烧器的制作方法

2021-03-03 12:03:10|

2021-03-03 12:03:10| 443|

443| 起点商标网

起点商标网

[0001]

本实用新型属于燃烧器技术领域,尤其是涉及一种微调式节能低氮燃烧器。

背景技术:

[0002]

一般来说,氮氧化物(nox)分为以下几种:通过化学方式与燃料结合形态的氮成分在燃烧过程中被氧化而生成的燃料氮氧化物(fuel nox);燃烧用空气中包含的氮在高温条件下游离生成的热力型氮氧化物(thermal nox);以及碳氢化合物系列的矿物燃料以高浓度状态暴露于高温环境时迅速生成的快速型氮氧化物(prompt n ox)。

[0003]

由于氮氧化物(nox)会对大气环境及人类的生活产生不良的影响。因此,研发人员从很久以前就开始开发低氮氧化物燃烧器技术。这一技术的发展经历了以下三代研发过程:

[0004]-具体情况-[0005]

第一世代:第一世代低氮氧化物技术以空气分级(air staging)技术为代表,分阶段地向燃烧炉内供给空气,防止由燃烧炉内的燃料引起的快速氧化反应,降低火焰的温度,由此减少热力型氮氧化物。

[0006]

第二世代:第二世代低氮氧化物技术以气体分级(gas staging)技术为代表,其特征在于,分为中心部(约5%~25%)与外围部(75%~95%)而喷射气体,造成中心部空气过剩而外围部空气不足的状态,抑制占火焰大部分的外围部的氧化反应,不让火焰温度升高,从而减少热力型氮氧化物的产生。虽然因外围火焰处于空气不足状态而可能产生快速型氮氧化物,但是通过向周边喷射气体以确保火焰温度在1000℃以下,从而能够同时实现火焰保焰功能和抑制快速型氮氧化物产生功能。

[0007]

第三世代:第三世代低氮氧化物技术以ifgr(内部烟气再循环)为代表,使在燃烧室内经过1次燃烧的燃烧气体在燃烧室内自我再循环(recirculation),让燃烧气体与火焰混合,降低火焰温度,由此可以减少热力型氮氧化物。

[0008]

如何能做到提高燃烧室内部烟气再循环后的燃烧效率为近期研究中急需要解决的问题。

技术实现要素:

[0009]

本实用新型的目的是要解决现有技术的不足之处,而提供一种可将燃烧室内未完全燃烧的尾气重新吸收并高效、充分燃烧从而减少氮氧化物产生量的微调式节能低氮燃烧器。

[0010]

本实用新型的目的是通过下列技术方案解决的:

[0011]

一种微调式节能低氮燃烧器,包括壳体,其特征在于:包括有第一导管,第一导管的前端暴露于燃烧室,并将气体引向燃烧室;第一导管后端设有朝第一导管内输送空气的第一空气喷射管,第一空气喷射管固定在壳体上,第一空气喷射管前端与第一导管后端之间设置有用于使燃烧室内燃烧气体流入的第一气体流入口;第一导管前端至少配置有一个

朝燃烧室喷射燃料的第一燃料喷射管;

[0012]

所述第一导管内设有第二导管,所述第二导管将气体引向燃烧室;第二导管后端设有朝第二导管内输送空气的第二空气喷射管,第二空气喷射管前端与第二导管后端之间设置有用于使第一导管内燃烧气体流入的第二气体流入口,第二气体流入口处于第一气体流入口前方;第二导管前端至少配置有一个第二燃料喷射管;

[0013]

还包括有至少一个用于燃料供给的燃料供给管。

[0014]

进一步的,本实用新型所述第一燃料喷射管处于第一导管内。

[0015]

进一步的,本实用新型所述所述第二导管前端处于所述第一导管前端的后方。

[0016]

进一步的,本实用新型所述第一空气喷射管前端沿空气流方向倾斜地设置有第一燃烧气体引导部。

[0017]

进一步的,本实用新型所述第二空气喷射管前端沿空气流方向倾斜地设置有第二燃烧气体引导部。

[0018]

进一步的,本实用新型所述燃料供给管包括有第一燃料供给管和第二燃料供给管,所述第一燃料喷射管和第一燃料供给管连接,第二燃料喷射管和第二燃料供给管连接。

[0019]

进一步的,本实用新型所述第一导管前端开口呈喇叭状,第一燃料喷射管前端朝外倾斜喷射,第一燃料喷射管倾斜角度与第一导管前端开口倾斜角度相一致。

[0020]

进一步的,本实用新型所述第二燃料喷射管沿着第二导管开口内圆周呈放射状设置,第二燃料喷射管开口朝外设置。

[0021]

进一步的,本实用新型所述第一空气喷射管内设有可调节其开口大小的第一调节装置。

[0022]

进一步的,本实用新型所述第二空气喷射管内设有可调节其开口大小的第二调节装置。

[0023]

可以选择的,本实用新型所述第一调节装置包括有第一丝杆、第一丝杆固定座、第一连接件、第一调节连杆、第一调节块;所述第一调节块为从前至后直径逐渐变大,第一调节块直径最大处的直径小于第一燃烧气体引导部开口的直径,第一调节块套设在第二空气喷射管上并可沿着第二空气喷射管前后移动,所述第一丝杆固定座固定在壳体外,第一丝杆转动设置在第一丝杆固定座上,接近第一丝杆的壳体上开设有供第一连接件通过的第一通孔,所述第一连接件穿过第一通孔,一端与第一丝杆螺纹连接,另一端与第一调节连杆固定连接,所述第一丝杆、第一调节连杆均与第二空气喷射管平行设置,第一调节连杆另一端与第一调节块固定连接;所述第一调节块中心轴线、第二空气喷射管中心轴线、第一燃烧气体引导部中心轴线均相重合。

[0024]

可以选择的,本实用新型所述第二调节装置包括有第二丝杆、第二丝杆固定座、第二连接件、第二调节连杆、第二调节罩;所述第二调节罩为从后至前直径逐渐变大,第二调节罩直径最大处的直径小于第二燃烧气体引导部开口的直径,第二调节罩套设在第二燃料供给管上并可沿着第二燃料供给管前后移动,所述第二丝杆固定座固定在壳体外,第二丝杆转动设置在第二丝杆固定座上,接近第二丝杆的壳体上开设有供第二连接件通过的第二通孔,所述第二连接件穿过第二通孔,一端与第二丝杆螺纹连接,另一端与第二调节连杆固定连接,所述第二丝杆、第二调节连杆均与第二燃料供给管平行设置,第二调节连杆另一端与第二调节罩固定连接;所述第二调节罩中心轴线、第二燃料供给管中心轴线、第二燃烧气

体引导部中心轴线均相重合。

[0025]

可以选择的,本实用新型所述第一调节装置包括有第一轴承座、第一转轴、第一把手、第一连接件、第一调节连杆、第一调节块;所述第一调节块为从前至后直径逐渐变大,第一调节块直径最大处的直径小于第一燃烧气体引导部开口的直径,第一调节块套设在第二空气喷射管上并可沿着第二空气喷射管前后移动,所述第一轴承座固定在壳体外,第一转轴转动设置在第一轴承座上,第一转轴两端分别穿过第一轴承座,第一转轴外端固定有第一把手,第一转轴内端固定有第一连接件,第一连接件另一端与第一调节连杆相铰接,所述第一调节连杆与第二空气喷射管平行设置,第一调节连杆另一端与第一调节块固定连接;所述第一调节块中心轴线、第二空气喷射管中心轴线、第一燃烧气体引导部中心轴线均相重合。

[0026]

可以选择的,本实用新型所述第二调节装置包括有第二轴承座、第二转轴、第二把手、第二连接件、第二调节连杆、第二调节罩;所述第二调节罩为从后至前直径逐渐变大,第二调节罩直径最大处的直径小于第二燃烧气体引导部开口的直径,第二调节罩套设在第二燃料供给管上并可沿着第二燃料供给管前后移动,所述第二轴承座固定在壳体外,第二转轴转动设置在第二轴承座上,第二转轴两端分别穿过第二轴承座,第二转轴外端固定有第二把手,第二转轴内端固定有第二连接件,第二连接件另一端与第二调节连杆相铰接,所述第二调节连杆与第二燃料供给管平行设置,第二调节连杆另一端与第二调节罩固定连接;所述第二调节罩中心轴线、第二燃料供给管中心轴线、第二燃烧气体引导部中心轴线均相重合。

[0027]

和现有技术相比本实用新型具有以下特点和有益效果:

[0028]

1、空气进入到燃烧器后,通过第一空气喷射管和第二空气喷射管分成两份,一部分空气经过第一气体流入口时,吸入燃烧室内的燃烧尾气,一部分空气在经过第二气体流入口时,吸入第一导管内的混合气体,在第二导管内形成混合气体,由于空气中的氧含量较高,被吸进的燃烧尾气又与其充分混合,能够使得燃烧尾气再次充分燃烧。

[0029]

2、第一燃烧气体引导部形成口径比第一导管入口口径小的喷嘴形态,第二燃烧气体引导部形成口径比第二导管入口口径小的喷嘴形态,使第一气体流入口和第二气体流入口的气体可以更好地向第一导管和第一导管内部流入。

[0030]

3、混合后的气体部分在第一导管开口中心形成中心火焰,另一部分气体跟着第一导管前端的喇叭状开口向外扩散,并与朝外倾斜喷射的第一燃料喷射管喷出的燃气发生燃烧反应,倾斜设置的第一燃料喷射管实现了气体分级的效果,使燃烧火焰分散,喷出的燃气使火焰的直径变大,从而防止火焰集中在火焰中心,防止火焰中心温度过高,有效减少热力型氮氧化物等产生。

[0031]

4、第一空气喷射管内设有可调节其开口大小的第一调节装置,第二空气喷射管内设有可调节其开口大小的第二调节装置,通过调节空气流通面积,从而改变吸入气体的吸入量,实现调节燃气、空气和燃烧尾气的比例,可根据燃烧室内的状态来调节吸入量,使燃烧室内达到较好的燃烧效果。

附图说明

[0032]

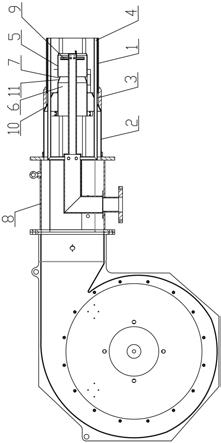

图1为本实用新型主视剖视结构示意图一。

[0033]

图2为本实用新型立体结构示意图一。

[0034]

图3为本实用新型主视剖视结构示意图二。

[0035]

图4为本实用新型立体结构示意图二。

[0036]

图5为本实用新型空气、燃气及燃烧尾气的流动状态图。

[0037]

图6为本实用新型实施例1主视剖视结构示意图。

[0038]

图7为本实用新型实施例1俯视剖视机构示意图。

[0039]

图8为本实用新型实施例1空气、燃气及燃烧尾气的流动状态图。

[0040]

图9为本实用新型实施例2主视剖视结构示意图。

[0041]

图10为本实用新型实施例2俯视剖视结构示意图。

[0042]

图中:第一导管1、第一空气喷射管2、第一气体流入口3、第一燃料喷射管4、第二导管5、第二空气喷射管6、第二气体流入口7、壳体8、第二燃料喷射管9、第一燃烧气体引导部10、第二燃烧气体引导部11、第一燃料供给管12、第二燃料供给管13、第一丝杆14、第一丝杆固定座15、第一连接件16、第一调节连杆17、第一调节块18、第一通孔19、第二丝杆20、第二丝杆固定座21、第二连接件22、第二调节连杆23、第二调节罩24、第二通孔25、第一轴承座26、第一转轴27、第一把手28、第一连接件29、第一调节连杆30、第一调节块31、第二轴承座32、第二转轴33、第二把手34、第二连接件35、第二调节连杆36、第二调节罩37。

具体实施方式

[0043]

下面将结合附图对本实用新型做进一步详细说明。

[0044]

如图1—4所示,一种微调式节能低氮燃烧器,包括壳体8,其特征在于:包括有第一导管1,第一导管1的前端暴露于燃烧室,并将气体引向燃烧室;第一导管1后端设有朝第一导管1内输送空气的第一空气喷射管2,第一空气喷射管2固定在壳体8上,第一空气喷射管2前端与第一导管1后端之间设置有用于使燃烧室内燃烧气体流入的第一气体流入口3;第一导管1前端至少配置有一个朝燃烧室喷射燃料的第一燃料喷射管4。

[0045]

所述第一导管1内设有第二导管5,所述第二导管5将气体引向燃烧室;第二导管5后端设有朝第二导管5内输送空气的第二空气喷射管6,第二空气喷射管6前端与第二导管5后端之间设置有用于使第一导管1内燃烧气体流入的第二气体流入口7,第二气体流入口7处于第一气体流入口3前方;第二导管5前端至少配置有一个第二燃料喷射管9;还包括有至少一个用于燃料供给的燃料供给管。

[0046]

如图1、图2所示,第二导管5的前端可暴露在第一导管1内,第二燃料喷射管9可处于第一导管1内。如图3、图4所示,第二导管5的前端可暴露在第一导管1外,第二燃料喷射管9也可处于第一导管1外。

[0047]

基于上述结构,空气进入到燃烧器后,通过第一空气喷射管2和第二空气喷射管6分成a1和a2,a1由第一空气喷射管2喷入到第一导管1内,a1在经过第一气体流入口3时,吸入燃烧室内的燃烧尾气p1,在第一导管1内形成混合气体a1+p1,最终与第二燃料喷射管9喷出的燃气b2的一部分以及第一燃料喷射管4喷出的燃气b1发生燃烧反应。由于空气a1中的氧含量较高,被吸进的燃烧尾气p1又与其充分混合,能够使得燃烧尾气p1再次充分燃烧。

[0048]

a2由第二空气喷射管6喷入到第二导管5内,a2在经过第二气体流入口7时,吸入第一导管1内的混合气体a1+p1,在第二导管5内形成混合气体a1+p1+a2,最终与第二燃料喷射

管9喷出的燃料b2的一部分发生燃烧反应。由于a2氧气含量较高,被吸入的燃烧尾气p1还参杂着氧气a1,处于第二导管5内的p1中混合的氧气含量更高,能够进一步将燃烧尾气p1充分燃烧。

[0049]

由于第一气体流入口3设置在第一空气喷射管2喷向第一导管1内的路径上,第二气体流入口7设置在第二空气喷射管6喷向第二导管5内的路径上,空气a1和a2的流速即可决定第一气体流入口3和第二气体流入口7气体流入的速度,无需燃气b1和b2提供辅助的速度就能具有较好的吸入速度。

[0050]

进一步的,本实用新型所述第一燃料喷射管4处于第一导管1内。

[0051]

进一步的,本实用新型所述所述第二导管5前端处于所述第一导管1前端的后方。

[0052]

进一步的,本实用新型所述第一空气喷射管2前端沿空气流方向倾斜地设置有第一燃烧气体引导部10,第一燃烧气体引导部10形成口径比第一导管1入口口径小的喷嘴形态,使气体可以更好地向第一导管1内部流入。所述第二空气喷射管6前端沿空气流方向倾斜地设置有第二燃烧气体引导部11。第二燃烧气体引导部11形成口径比第二导管5入口口径小的喷嘴形态,使气体可以更好地向第二导管5内流入。

[0053]

优选的,如图4-8所示,本实用新型所述燃料供给管包括有第一燃料供给管12和第二燃料供给管13,所述第一燃料喷射管4和第一燃料供给管12连接,第二燃料喷射管9和第二燃料供给管13连接。分别通过第一燃料供给管12和第二燃料供给管13给第一燃料喷射管4和第二燃料喷射管9供应燃气,可根据需求分别调节燃气供应速度,达到最佳燃烧效率。

[0054]

进一步的,所述第二燃料喷射管9沿着第二导管5开口内圆周呈放射状设置,第二燃料喷射管9开口朝外设置。所述第一导管1前端开口呈喇叭状,第一燃料喷射管4前端朝外倾斜喷射,第一燃料喷射管4倾斜角度与第一导管1前端开口倾斜角度相一致。倾斜设置的第一燃料喷射管4实现了气体分级的效果,使燃烧火焰分散,喷出的燃气使火焰的直径变大,从而防止火焰集中在火焰中心,防止火焰中心温度过高,有效减少热力型氮氧化物等产生。呈放射状设置的第二燃料喷射管9还可在第一导管1内部形成一定的气流,使气体混合的更加均匀,进一步提高燃烧效率。

[0055]

进一步的,所述第一空气喷射管2内设有可调节其开口大小的第一调节装置。所述第二空气喷射管6内设有可调节其开口大小的第二调节装置。通过调节空气流通面积,调节混合气体的吸入量,可根据燃烧室内的状态来调节吸入量,使燃烧室内具有较好的燃烧效果。

[0056]

在第1实施例中:

[0057]

如如4-6所示,第一调节装置包括有第一丝杆14、第一丝杆固定座15、第一连接件16、第一调节连杆17、第一调节块18;所述第一调节块18为从前至后直径逐渐变大,第一调节块18直径最大处的直径小于第一燃烧气体引导部10开口的直径,第一调节块18套设在第二空气喷射管6上并可沿着第二空气喷射管6前后移动,所述第一丝杆14固定座固定在壳体8外,第一丝杆14转动设置在第一丝杆固定座上,接近第一丝杆14的壳体8上开设有供第一连接件16通过的第一通孔19,所述第一连接件16穿过第一通孔19,一端与第一丝杆14螺纹连接,另一端与第一调节连杆17固定连接,所述第一丝杆14、第一调节连杆17均与第二空气喷射管6平行设置,第一调节连杆17另一端与第一调节块18固定连接;所述第一调节块18中心轴线、第二空气喷射管6中心轴线、第一燃烧气体引导部10中心轴线均相重合。

[0058]

当需要调节空气及吸入气体的进量时,通过转动第一丝杆14,使第一连接件16在丝杆上移动,第一连接件15可拉动或推动第一调节连杆17,第一调节连杆17则可带动第一调节块17在第二空气喷射管6上前后移动。第一燃烧气体引导部10为从后至前口径逐渐变小的倾斜结构,第一调节块18直径最大处与第一燃烧气体引导部10开口的距离决定了他们之间的间隙,间隙的大小可改变空气流动的速度,从而改变吸入气体的吸入量,实现调节燃气、空气和燃烧尾气的比例,达到最佳燃烧效果。

[0059]

所述第二调节装置包括有第二丝杆20、第二丝杆固定座21、第二连接件22、第二调节连杆23、第二调节罩24。所述第二调节罩24为从后至前直径逐渐变大,第二调节罩24直径最大处的直径小于第二燃烧气体引导部11开口的直径,第二调节罩24套设在第二燃料供给管13上并可沿着第二燃料供给管13前后移动,所述第二丝杆固定座21固定在壳体8外,第二丝杆20转动设置在第二丝杆固定座21上,接近第二丝杆20的壳体8上开设有供第二连接件22通过的第二通孔25,所述第二连接件22穿过第二通孔25,一端与第二丝杆20螺纹连接,另一端与第二调节连杆23固定连接,所述第二丝杆20、第二调节连杆23均与第二燃料供给管13平行设置,第二调节连杆23另一端与第二调节罩24固定连接;所述第二调节罩24中心轴线、第二燃料供给管13中心轴线、第二燃烧气体引导部11中心轴线均相重合。

[0060]

当需要调节空气及吸入气体的进量时,通过转动第二丝杆20,使第二连接件22在第二丝杆上前后移动,第二连接件22可拉动或推动第二调节连杆23,第二调节连杆23则可带动第二调节罩24在第二燃料供给管13上前后移动。第二燃烧气体引导部11为从后至前口径逐渐变大的喇叭状,第二调节罩21前端开口与第二燃烧气体引导部11开口的距离决定了他们之间的间隙,间隙的大小可改变空气流动的速度,从而改变吸入气体的吸入量,实现调节燃气、空气和燃烧尾气的比例,达到最佳燃烧效果。

[0061]

在第2实施例中:

[0062]

如图7-8所示,第一调节装置包括有第一轴承座26、第一转轴27、第一把手28、第一连接件29、第一调节连杆30、第一调节块31;所述第一调节块31为从前至后直径逐渐变大,第一调节块31直径最大处的直径小于第一燃烧气体引导部10开口的直径,第一调节块31套设在第二空气喷射管6上并可沿着第二空气喷射管6前后移动,所述第一轴承座26固定在壳体8外,第一转轴27转动设置在第一轴承座26上,第一转轴27两端分别穿过第一轴承座26,第一转轴27外端固定有第一把手28,第一转轴27内端固定有第一连接件29,第一连接件29另一端与第一调节连杆30相铰接,所述第一调节连杆30与第二空气喷射管6平行设置,第一调节连杆30另一端与第一调节块31固定连接;所述第一调节块31中心轴线、第二空气喷射管6中心轴线、第一燃烧气体引导部10中心轴线均相重合。

[0063]

当需要调节空气及吸入气体的进量时,通过第一把手28转动第一转轴27,第一转轴27带动第一连接件29转动,第一连接件29可拉动或推动第一调节连杆30,第一调节连杆30则可带动第一调节块31在第二空气喷射管6上前后移动。第一燃烧气体引导部10为从后至前口径逐渐变小的倾斜结构,第一调节块31直径最大处与第一燃烧气体引导部10开口的距离决定了他们之间的间隙,间隙的大小可改变空气流动的速度,从而改变吸入气体的吸入量,实现调节燃气、空气和燃烧尾气的比例,达到最佳燃烧效果。

[0064]

所述第二调节装置包括有第二轴承座32、第二转轴33、第二把手34、第二连接件35、第二调节连杆36、第二调节罩37。所述第二调节罩37为从后至前直径逐渐变大,第二调

节罩37直径最大处的直径小于第二燃烧气体引导部11开口的直径,第二调节罩37套设在第二燃料供给管13上并可沿着第二燃料供给管13前后移动,所述第二轴承座32固定在壳体8外,第二转轴33转动设置在第二轴承座32上,第二转轴33两端分别穿过第二轴承座32,第二转轴33外端固定有第二把手34,第二转轴33内端固定有第二连接件35,第二连接件35另一端与第二调节连杆36相铰接,所述第二调节连杆36与第二燃料供给管13平行设置,第二调节连杆36另一端与第二调节罩37固定连接;所述第二调节罩37中心轴线、第二燃料供给管13中心轴线、第二燃烧气体引导部11中心轴线均相重合。

[0065]

当需要调节空气及吸入气体的进量时,通过第二把手34转动第二转轴33,第二转轴33带动第二连接件35转动。第二连接件35可拉动或推动第二调节连杆36,第二调节连杆36则可带动第二调节罩37在第二燃料供给管13上前后移动。第二燃烧气体引导部11为从后至前口径逐渐变大的喇叭状,第二调节罩37前端开口与第二燃烧气体引导部11开口的距离决定了他们之间的间隙,间隙的大小可改变空气流动的速度,从而改变吸入气体的吸入量,实现调节燃气、空气和燃烧尾气的比例,达到最佳燃烧效果。

[0066]

本实用新型的工作过程为:

[0067]

空气被风机吸入燃烧器后,通过第一空气喷射管2和第二空气喷射管6分成a1和a2,a1由第一空气喷射管2喷入到第一导管1内,a1在经过第一气体流入口3时,吸入燃烧室内的燃烧尾气p1,在第一导管1内形成混合气体a1+p1。

[0068]

a2由第二空气喷射管6喷入到第二导管5内,a2在经过第二气体流入口7时,吸入第一导管1内的混合气体a1+p1,在第二导管5内形成混合气体a1+p1+a2,所述第二燃料喷射管9沿着第二燃料供给管13外圆周呈放射状设置,第二燃料喷射管9喷出的燃料b2还可在第一导管1内部形成一定的旋转气流,使气体a1+p1+a2+b2混合的更加均匀。由于a2氧气含量较高,被吸入的燃烧尾气p1还参杂着氧气a1,从第二导管5内出来的p1中混合的氧气含量更高,能够进一步将燃烧尾气p1充分燃烧。第二导管5内出来的混合气体a1+p1+a2+b2继续从第一导管1通过,与第一导管1内的混合气体a1和p1继续混合,部分气体在第一导管1开口中心形成中心火焰,另一部分气体跟着第一导管1前端的喇叭状开口向外扩散,并与朝外倾斜喷射的第一燃料喷射管4喷出的燃气b1发生燃烧反应,倾斜设置的第一燃料喷射管4实现了气体分级的效果,使燃烧火焰分散,喷出的燃气使火焰的直径变大,从而防止火焰集中在火焰中心,防止火焰中心温度过高,有效减少热力型氮氧化物等产生。

[0069]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让