一种超低氮燃烧装置的燃烧头及超低氮燃烧装置的制作方法

2021-03-03 08:03:06|

2021-03-03 08:03:06| 307|

307| 起点商标网

起点商标网

[0001]

本实用新型涉及低氮燃烧装置技术领域,更具体涉及一种超低氮燃烧装置的燃烧头及超低氮燃烧装置。

背景技术:

[0002]

在工业锅炉、隧道窑炉和大型工业加热器中通常设置以天燃气(主要成分为甲烷)或者油等石化燃料为燃料的燃烧器,通过燃烧产生热量。现有技术中的燃烧器基本为采用扩散燃烧技术,并在燃烧器中通常设置主喷枪及旋风盘。天然气在主喷枪的前半段预热后将天然气与空气混合后进行燃烧。但这种结构的燃气燃烧器依然尾气中存在较高no

x

的问题,不符合国家节能减排及环保要求。低氮燃烧器是一种旨在降低燃烧器在燃烧时产生对环境有害的no

x

(即氮氧化合物)的新型燃烧器。

[0003]

参图2所示,申请人于2019年11月18日提出了名称为《烟气内循环超低氮燃烧器》的实用新型专利申请,申请号为201921985553.1。该现有技术中的低氮燃烧器或者超低氮燃烧器在工作时,延伸入锅炉内并形成位于燃烧器内部中轴线上的中心喷管30末端延伸过稳焰盘31的末端所装配的燃烧头32环布多个横向喷射孔311,以形成一圈横向火焰315;同时,稳焰盘31所开设的多个稳焰孔312形成盘状且呈短小且密集的纵向火焰314。因此燃烧头32的末端320会始终处于高温状态下,因此导致燃烧头32的末端320在高温状态下极其容易出现烧蚀现象,从而造成整个超低氮燃烧器的使用寿命急剧下降。

[0004]

有鉴于此,有必要对现有技术中的超低氮燃烧装置的燃烧头予以改进,以解决上述问题。

技术实现要素:

[0005]

本实用新型的目的在于公开一种超低氮燃烧装置的燃烧头以及基于该燃烧头的一种超低氮燃烧装置,用以克服现有技术中超低氮燃烧装置所包含的中心喷管末端所配置的燃烧头存在的容易被烧蚀的缺陷,并提高装配该燃烧头的超低氮燃烧器的使用寿命。

[0006]

为实现上述第一个目的,本实用新型提供了一种超低氮燃烧装置的燃烧头,包括:

[0007]

具中空腔体并呈纵长延伸设置的壳体,轴向嵌设于所述壳体内部的导流筒,所述壳体末端的侧面开设若干横向喷射孔,所述导流筒的内部形成横截面面积缩小的变径通道,所述导流筒与燃烧头末端呈纵向分离状态,以形成柱状的冷却回流区域。

[0008]

作为本实用新型的进一步改进,所述导流筒面向燃烧头末端的一端端部形成径向向内收缩的径缩部,所述导流筒的另一端端部形成圆环面;所述径缩部与壳体围合形成环状的回流腔体,所述回流腔体与冷却回流区域连通。

[0009]

作为本实用新型的进一步改进,所述导流筒卡接于壳体的内壁面。

[0010]

作为本实用新型的进一步改进,还包括:开设多个稳焰孔的稳焰盘,所述壳体整体纵向贯穿所述稳焰盘,所述径缩部整体上纵向延伸过稳焰盘。

[0011]

作为本实用新型的进一步改进,所述变径通道沿壳体纵向延伸方向上所形成最小

横截面面积小于中空腔体的横截面面积。

[0012]

作为本实用新型的进一步改进,所述变径通道呈圆柱状。

[0013]

作为本实用新型的进一步改进,所述变径通道的纵向剖切呈双曲线形状。

[0014]

作为本实用新型的进一步改进,所述变径通道呈圆锥柱形状,且变径通道沿燃烧头末端的方向逐渐缩小。

[0015]

基于相同发明思想,本申请还揭示了一种超低氮燃烧装置,包括:

[0016]

内筒,纵向设置于所述内筒中心的中心喷管,套设于内筒外部的再循环套筒,环布于所述再循环套筒外侧的若干燃料喷管;其中,所述中心喷管的末端设置如上述任一项发明创造所述的燃烧头。

[0017]

与现有技术相比,本实用新型的有益效果是:

[0018]

通过本申请所揭示的超低氮燃烧装置的燃烧头以及基于该燃烧头的一种超低氮燃烧装置,克服了现有技术中超低氮燃烧装置所包含的中心喷管末端所配置的燃烧头存在的容易被烧蚀的缺陷,并显著地提高了装配该燃烧头的超低氮燃烧器的使用寿命。

附图说明

[0019]

图1为包含超低氮燃烧装置的中心喷管的超低氮燃烧装置的纵向剖视图;

[0020]

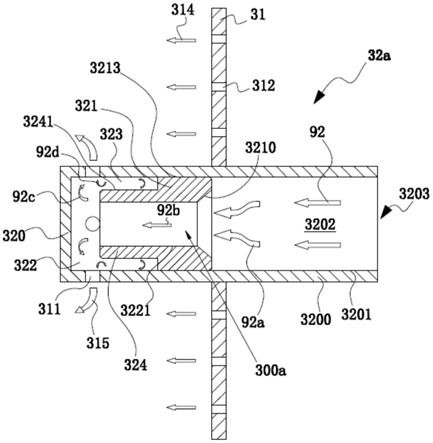

图2为现有技术中的超低氮燃烧装置中的中心喷管末端所配置的燃烧头的纵向剖视图;

[0021]

图3为本实用新型一种超低氮燃烧装置的燃烧头在一种实施例中的纵向剖视图;

[0022]

图4为本实用新型一种超低氮燃烧装置的燃烧头在一种变形实施例中的纵向剖视图;

[0023]

图5为本实用新型一种超低氮燃烧装置的燃烧头在另一种变形实施例中的纵向剖视图。

具体实施方式

[0024]

下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

[0025]

需要理解的是,在各实施例中,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”、“正方向”、“负方向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术方案和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术方案的限制。

[0026]

在本实施例中,术语“低氮”与术语“低氮氧化物”(低nox)具等同技术含义。“燃料”特指具可流动性且能够燃烧的气体,在本申请各个实施例中,申请人将燃料选用天然气(其主要成分为甲烷,ch4)作示范性说明,因此“燃料”与“天然气”在本实施例可作为等同技术特征予以理解。

[0027]

实施例一:

[0028]

请参图1及图3所示出的本实用新型一种超低氮燃烧装置的燃烧头32a(以下简称“燃烧头”)的具体实施方式。在本申请中,凡涉及“纵向”的空间描述,均是指沿壳体3200的延伸方向,凡涉及“径向”的空间描述,均是指以纵向方向为基准并在空间上相互垂直的方向。

[0029]

在本实施方式中,该燃烧头32a,包括:具中空腔体3202并呈纵长延伸设置的壳体3200,轴向嵌设于所述壳体3200内部的导流筒321,壳体3200末端的侧面开设若干横向喷射孔311,导流筒321的内部形成横截面面积缩小的变径通道300a,导流筒321与燃烧头末端320呈纵向分离状态,以形成柱状的冷却回流区域322。导流筒321面向燃烧头末端320的一端端部形成径向向内收缩的径缩部324,导流筒321的另一端端部形成圆环面3210。径缩部324与壳体3200围合形成环状的回流腔体323,回流腔体323与冷却回流区域322连通。全部的横向喷射孔311与回流腔体323及冷却回流区域322均连通,以保证能够形成一圈横向火焰315。导流筒321的内部形成与圆环面3210连续连接的内壁面3221,以通过内壁面3221围合出前述变径通道300a。导流筒321卡接于壳体3200的内壁面3201。导流筒321整体可呈圆柱体状,且导流筒321的外壁面3213与壳体3200的内壁面3201紧密贴合,且导流筒321在壳体3200内部所形成的中空腔体3200中的相对位置保持固定。

[0030]

如图3所示,本实例所揭示的燃烧头32a还包括:开设多个稳焰孔312的稳焰盘31,壳体3200整体纵向贯穿所述稳焰盘31,径缩部324整体上纵向延伸过稳焰盘31。变径通道300a沿燃壳体3200纵向延伸方向上所形成最小横截面面积小于中空腔体3202的横截面面积,并可具体为该变径通道300a沿燃壳体3200纵向延伸方向上所形成横截面面积为中空腔体3202的横截面面积的30%~80%。

[0031]

具体的,在本实施例中,该变径通道300a呈圆柱状,即变径通道300a在纵向延伸方向上所形成的供天然气流经的横截面面积相等。径缩部324的外壁面3241与壳体3200的内壁面3201在径向方向上相互分离,以形成环状的回流腔体323。

[0032]

壳体3200末端的侧面开设若干横向喷射孔311,以形成一圈横向火焰315;同时,稳焰盘31所开设的多个稳焰孔312形成盘状且呈短小且密集的纵向火焰314。壳体3200具开口部3203,以通过该开口部3203向壳体3200内部输入天然气。天然气在壳体3200中沿中空腔体3202所限定出的横截面面积较大的流通路径,并沿箭头92及箭头92a所示出的路径贯穿导流筒321。由于变径通道300a沿燃壳体3200纵向延伸方向上所形成最小横截面面积小于中空腔体3202的横截面面积,由此使得天然气在变径通道300a中的流速加快。当天然气沿图3中箭头92b所示出的路径贯穿过导流筒321后,被燃烧头末端320所阻挡,并沿箭头92c所示出的路径在冷却回流区域322发生折返并相互对流,并最终从侧部的横向喷射孔311流出并被点燃,从而形成一圈横向火焰315。

[0033]

由于未被点燃的天然气温度较低(接近室温),因此可通过温度较低的天然气对燃烧头末端320进行冷却。由于燃烧头整体采用金属材质(例如不锈钢制成),因此可利用金属所具有的良好的导热特性,对整个壳体3200起到一定程度的降温效果,由此克服了现有技术中超低氮燃烧装置所包含的中心喷管末端所配置的燃烧头存在的容易被烧蚀的缺陷,并显著地提高了装配该燃烧头的超低氮燃烧器的使用寿命。

[0034]

同时,由于在本实施例中,导流筒321与燃烧头末端320呈纵向分离状态,使得天然气在冷却回流区域322中能够形成较大幅度的对流循环;另一方面,由于径缩部324与壳体

3200围合形成环状的回流腔体323,使得部分未被点燃的天然气能够沿箭头92d所示出的路径在环状的回流腔体323中进行对流循环,起到了对壳体3200侧部的进一步冷却效果。因此能够对壳体3200纵向延伸过稳焰盘31的部分起到冷却降温效果,有效地防止了壳体3200的燃烧头末端320在高温下发生烧蚀问题的出现,提高了整个燃烧头32a的使用寿命。

[0035]

实施例二:

[0036]

配合参照图4所示,本实施例所揭示的燃烧头与实施例一相比,其主要区别在于,本实施例所揭示的燃烧头32b,其变径通道300b的纵向剖切呈双曲线形状。导流筒321的内部形成与圆环面3210连续连接的内壁面3222,以通过内壁面3222围合出前述变径通道300b。在本实施例中,通过纵向剖切呈双曲线形状的变径通道300b,能够进一步提高天然气沿箭头92b所示出的路径流过导流筒321的流速,进一步提高天然气在冷却回流区域322及回流腔体323中的对流循环,从而进一步提高了对燃烧头末端320的冷却效果。

[0037]

本实施例所揭示的燃烧头32b与实施例一中相同部分的技术方案,请参实施例一所述,在此不再赘述。

[0038]

实施例三:

[0039]

配合参照图5所示,本实施例所揭示的燃烧头与实施例一和/或实施例二相比,其主要区别在于,本实施例所揭示的燃烧头32c,其变径通道300c呈圆锥柱形状,且变径通道300c沿燃烧头末端320的方向逐渐缩小。在本实施例中,导流筒321的内部形成与圆环面3210连续连接的内壁面3223,以通过内壁面3223围合出前述变径通道300c。具体的,在本实施例中,内壁面3223所形成的夹角为5~20度。本实施例所揭示的燃烧头32c与实施例一和/或实施例二中相同部分的技术方案,请参实施例一和/或实施例二所述,在此不再赘述。

[0040]

实施例四:

[0041]

参图1所示,基于实施例一至实施例三中任一个实施例所揭示的一种超低氮燃烧装置的燃烧头,本实施例还揭示了一种装配该燃烧头的一种超低氮燃烧装置100。该超低氮燃烧装置100,其包括:内筒40,纵向设置于所述内筒40中心的中心喷管30,套设于内筒40外部的再循环套筒10,环布于所述再循环套筒10外侧的若干燃料喷管20;其中,所述中心喷管30的末端设置如上述实施例一至实施例三所揭示的燃烧头32a~燃烧头32c。内筒40及燃料喷管20均贯穿安装板52,并与安装板52可靠固定。

[0042]

中心喷管30末端延伸过稳焰盘31的末端所装配的燃烧头32的壳体3200环布多个横向喷射孔311,以形成一圈横向火焰315;同时,稳焰盘31所开设的多个稳焰孔312形成盘状且呈短小且密集的纵向火焰314。在本实施例中,可通过温度较低的天然气对燃烧头末端320及整个壳体3200进行冷却,因此有效地克服中心喷管30末端所配置的燃烧头32a~32c存在的容易被烧蚀的缺陷,并显著地提高了装配该燃烧头32a~32c的超低氮燃烧器100的使用寿命。

[0043]

本实施例所涉及的超低氮燃烧装置的燃烧头32a~32c所涉及的具体技术方案,请参上述实施例一至实施例三中任意一各实施例所述,在此不再赘述。同时,本实施例所揭示的超低氮燃烧装置100未详尽描述部分的技术方案及技术原理,可配置参照申请人之前已经提出的申请号为201921985553.1的在先申请。

[0044]

上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的

等效实施方式或变更均应包含在本实用新型的保护范围之内。

[0045]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 低氮燃烧

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让