一种可分级调节内燃尽风的流速及刚度的燃烧器的制作方法

2021-03-03 01:03:52|

2021-03-03 01:03:52| 458|

458| 起点商标网

起点商标网

[0001]

本实用新型涉及电站调峰技术领域,特别是涉及一种可分级调节内燃尽风的流速及刚度的燃烧器。

背景技术:

[0002]

大力发展风能、太阳能等可再生能源已成为“十三五”期间我国电力发展的重点任务之一。由于风电、光伏发电的随机性、间歇性较强,其大规模并网给电网的安全稳定运行带来负面影响。为提高可再生能源的消纳能力,承担着全国70%以上发电量的火电机组须承担电网的调峰任务,并且将逐渐由电量供应主体转变为电力供应与调峰主体。

[0003]

目前,具有深度调峰能力的火电机组势必在我国未来电力供应体系中占据领先地位,但是同样也会面临宽负荷变化过程中出现的诸多问题,比如低负荷时锅炉总风量随总煤量的减小而减小,为了保证在宽负荷变化范围内不同流量的燃尽风仍具有较高的流速和刚度,减少未完全燃烧热损失,一种可分级调节内燃尽风的流速及刚度的燃烧器将成为本领域研究的热点需求。

技术实现要素:

[0004]

本实用新型主要解决的技术问题是提供一种可分级调节内燃尽风的流速及刚度的燃烧器,能够使燃烧器适用于燃尽风的流速以及刚度变化的宽负荷工况。

[0005]

为解决上述技术问题,本实用新型采用的一个技术方案是:

[0006]

一种可分级调节内燃尽风的流速及刚度的燃烧器,包括外燃尽风管1、内燃尽风管2、变截面挡板a3、变截面挡板b4、变截面挡板c5、齿轮a6、齿轮b7、齿轮c8、长柄齿条a9、长柄齿条b10和长柄齿条c11;内燃尽风管2包括轴孔a201、轴孔b202、轴孔c203、轴孔d204、轴孔e205、轴孔f206和内燃尽风管壳体g207;变截面挡板a3包含转轴a302和平板a301,变截面挡板b4包含转轴b402和平板b401,变截面挡板c5包含转轴c502和平板c501;外燃尽风管1和内燃尽风管2中心轴线共线布置,由外向内布置顺序依次为外燃尽风管1和内燃尽风管2,各变截面挡板两端与内燃尽风管2上各轴孔转动配合,各齿轮与各变截面挡板过盈配合,各齿条布置在内燃尽风管2的侧面与各齿轮间啮合传动。

[0007]

所述变截面挡板a3包含转轴a302和平板a301,变截面挡板b4包含转轴b402和平板b401,变截面挡板c5包含转轴c502和平板c501;转轴a302穿过平板a301侧面中心通孔,转轴b402穿过平板b401侧面中心通孔,转轴c502穿过平板c501侧面中心通孔;各转轴均为圆柱形金属制转轴,各平板为长方体平板,各转轴与各平板间过盈配合。

[0008]

所述内燃尽风管2包括轴孔a201、轴孔b202、轴孔c203、轴孔d204、轴孔e205、轴孔f206和内燃尽风管壳体g207;轴孔a201和轴孔d204分别与转轴a302的上下两端配合,轴孔b202和轴孔e205分别与转轴b402的上下两端配合,轴孔c203和轴孔f206分别与转轴c502的上下两端配合;内燃尽风管壳体g207为正方形截面管,各轴孔为圆形孔,并且与转轴呈间隙配合。

[0009]

所述齿轮a6与转轴a302上端穿出轴孔a201伸出内燃尽风管2外部的部分配合,齿轮b7与转轴b402上端穿出轴孔b202伸出内燃尽风管2外部的部分配合,齿轮c8与转轴c502上端穿出轴孔c203伸出内燃尽风管2外部的部分配合;各齿轮均为圆形正齿齿轮,并且与各转轴过盈配合。

[0010]

所述长柄齿条a9与齿轮a6啮合,长柄齿条b10与齿轮b7啮合,长柄齿条c11与齿轮c8啮合;各齿条均为长方体齿条,布置于内燃尽风管2的左侧面。

[0011]

所述变截面挡板a3在长柄齿条a9和齿轮a6等传动机构的调节作用下,可以沿轴线90

°

转动,变截面挡板b4在长柄齿条b10和齿轮b7等传动机构的调节作用下,可以沿轴线90

°

转动,变截面挡板c5在长柄齿条c11和齿轮c8等传动机构的调节作用下,可以沿轴线90

°

转动;分别转动变截面挡板a3、变截面挡板b4和变截面挡板c5,从而改变内燃尽风管2出口的流通截面面积、截面形状及截面分布特性。

[0012]

本实用新型的有益效果是:

[0013]

本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器,相较常规燃尽风燃烧器,在火电机组调峰过程的不同负荷工况下,通过调整内燃尽风管管口的变截面挡板的布置方式,改变内燃尽风的流通截面积、截面高宽比和矩形截面分布特性,从而有效保障不同负荷时内燃尽风的射流风速和炉内火焰燃烧刚性,使燃尽风有较大的穿透深度,能较好地和火焰混合,以利其中煤粉燃尽。

附图说明

[0014]

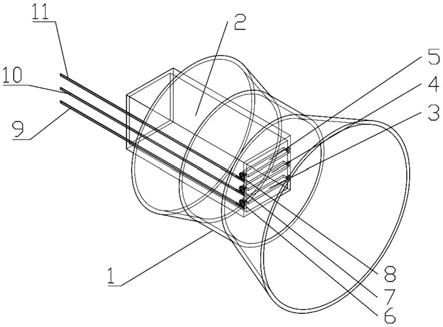

图1为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的三维视图;

[0015]

图2为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的外燃尽风管的三维视图;

[0016]

图3为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的内燃尽风管的三维视图;

[0017]

图4为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的变截面挡板的三维视图;

[0018]

图5为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的齿轮的三维视图;

[0019]

图6为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的长柄齿条的三维视图;

[0020]

图7为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器的内燃尽风变截面及刚度机构的三维视图;

[0021]

图8为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器在机组50%额定负荷调峰时的俯视图;

[0022]

图9为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器在机组50%额定负荷调峰时的右视图;

[0023]

图10为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器在机组35%额定负荷调峰时的俯视图;

[0024]

图11为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器在机组35%

额定负荷调峰时的右视图;

[0025]

图12为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器在机组20%额定负荷调峰时的俯视图;

[0026]

图13为本实用新型一种可分级调节内燃尽风的流速及刚度的燃烧器在机组20%额定负荷调峰时的右视图。

具体实施方式

[0027]

下面结合附图和具体实施方式对本实用新型作进一步详细说明,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

[0028]

本实用新型为一种可分级调节内燃尽风的流速及刚度的燃烧器,包括外燃尽风管1、内燃尽风管2、变截面挡板a3、变截面挡板b4、变截面挡板c5、齿轮a6、齿轮b7、齿轮c8、长柄齿条a9、长柄齿条b10和长柄齿条c11;内燃尽风管2包括轴孔a201、轴孔b202、轴孔c203、轴孔d204、轴孔e205、轴孔f206和内燃尽风管壳体g207;变截面挡板a3包含转轴a302和平板a301,变截面挡板b4包含转轴b402和平板b401,变截面挡板c5包含转轴c502和平板c501。

[0029]

作为本实用新型的优选实施方式,结合图1、图3、图4、图5和图6可得,外燃尽风管1和内燃尽风管2轴线共线布置,内燃尽风管2嵌套于外燃尽风管1的内部,外燃尽风管1和内燃尽风管2之间的流通空间为外燃尽风流通空间,内燃尽风管2的内部空间为内燃尽风流通空间。变截面挡板a3的转轴a302的下端与轴孔d204间隙配合并且完全填充轴孔;转轴a302的上端与轴孔a201间隙配合,并且剩余突出部分与齿轮a6过盈配合;长柄齿条a9布置于内燃尽风管左侧面,并且与齿轮a6啮合。变截面挡板b4的转轴b402的下端与轴孔e205间隙配合并且完全填充轴孔;转轴b402的上端与轴孔b202间隙配合,并且剩余突出部分与齿轮b7过盈配合;长柄齿条b10布置于内燃尽风管左侧面,并且与齿轮b7啮合。变截面挡板c5的转轴c502的下端与轴孔f206间隙配合并且完全填充轴孔;转轴c502的上端与轴孔c203间隙配合,并且剩余突出部分与齿轮c8过盈配合;长柄齿条c11布置于内燃尽风管左侧面,并且与齿轮c8啮合。

[0030]

如图2所示,外燃尽风管1由左至右依次为收缩型圆腔、柱形圆腔和扩散式圆腔,左侧收缩型圆腔为外燃尽风来流风口,右侧扩散式圆腔为外燃尽风旋流进入炉膛的出口。

[0031]

如图3所示,内燃尽风管2为正方形棱柱空心管,包括轴孔a201、轴孔b202、轴孔c203、轴孔d204、轴孔e205、轴孔f206和内燃尽风管壳体g207,左侧管口为内燃尽风的来流风口,右侧管口左壁面等间距布置大小相同的圆形轴孔a201、轴孔b202(位于竖直中点)和轴孔c203,右侧管口右壁面对称等间距布置大小相同的圆形轴孔c204、轴孔d205(位于竖直中点)和轴孔e206,用于固定转动件变截面挡板。

[0032]

如图4所示,由左至右依次为变截面挡板a3、变截面挡板b4和变截面挡板c5,变截面挡板a3包含转轴a302和平板a301,变截面挡板b4包含转轴b402和平板b401,变截面挡板c5包含转轴c502和平板c501;转轴a302穿过平板a301侧面中心通孔,转轴b402穿过平板b401侧面中心通孔,转轴c502穿过平板c501侧面中心通孔;各转轴均为圆柱形金属制转轴并且形状相同,顶部穿出平板的一端为转轴的上端,底部穿出平板的一端为转轴的下端;各平板均为形状相同、带有中心通孔的长方体平板,平板的正向底边为变截面挡板的长,侧向

底边为变截面挡板的宽,竖直方向的边为变截面挡板的高,各转轴与各平板间过盈配合。

[0033]

如图5所示,由左至右依次为齿轮a6、齿轮b7和齿轮c8,各齿轮均为形状相同的正齿圆形齿轮。

[0034]

如图6所示,由下至上依次为长柄齿条a9、长柄齿条b10和长柄齿条c11,各长柄齿条均为大小相同的长方体直杆,并且右端设有与各齿轮的轮齿相啮合的细齿。

[0035]

经某电厂660mw火电机组的深度调峰试验,发现负荷150mw时,煤量约75t/h,总风量约750t/h;负荷198mw时,煤量约95t/h,总风量约830t/h;负荷330mw时,煤量约150t/h,总风量约1050t/h。

[0036][0037]

上述现场试验数据显示在宽负荷范围内调峰时,总风量的变化趋势,为了保证在宽范围燃尽风流量变化时直流燃尽风仍然可以保持较高的流速和刚度,设计得出一种适应深度调峰宽负荷范围的、分级调节燃尽风截面及刚度的燃烧器,其分级调节燃尽风截面及刚度的工作过程如下。

[0038]

火电机组深度调峰过程主要集中在中低负荷范围,中低负荷时由于总风量的变化对应燃尽风的风量也相应改变,即燃尽风量随负荷的变化而变化,在调峰过程中,当所处负荷对应燃尽风量较低时,内燃尽风管2出口射流风速较小,刚性不足,穿透深度较小,对于上升烟气的助燃作用不充分,煤粉燃烧不完全,从而可能引起未完全燃烧热损失增加等问题。为解决上述问题,射流风速的增大可以采用减小内燃尽风管2出口截面的方式,刚性的提升可以采用降低内燃尽风管2出口截面高宽比的方式,因此必须随负荷的改变、风量的变化而相应改变内燃尽风管2出口截面积和高宽比。

[0039]

在中低负荷宽范围内进行调峰过程,例如,机组所处50%额定负荷时,燃尽风总流量较大,调节过程如图8和图9所示,长柄齿条a9最右端齿与齿轮a6啮合,长柄齿条b10最右端齿与齿轮b7啮合,长柄齿条c11最右端齿与齿轮c8啮合,此时各变截面挡板的侧面(高

×

宽)均正对内燃尽风来流,由于变截面挡板的宽远小于内燃尽风管正方形内截面的边长,因此对应呈现最小阻挡内燃尽风的状态,内燃尽风截面最大(如图9中阴影),截面高宽比(图9中h/b)最大,内燃尽风可以在大风量的工况下实现较高流速和刚性的射流助燃。机组所处35%额定负荷时,燃尽风总流量适中,此时为中等燃尽风量调节,调节过程如图10和图11所示,长柄齿条a9最右端齿与齿轮a6啮合,此时变截面挡板a3的侧面(高

×

宽)正对内燃尽风来流;向右推动长柄齿条b10至最左端齿与齿轮b7啮合的位置,此时变截面挡板b4旋转90

°

,其正面(高

×

长)正对内燃尽风来流;长柄齿条c11最右端齿与齿轮c8啮合,此时变截面挡板c5的侧面(高

×

宽)正对内燃尽风来流。各变截面挡板的布置方式对应呈现中等阻挡内燃尽风的状态,内燃尽风截面由上至下均匀等距分为两部分(如图11中阴影),每部分截面高宽比(图11中h/b)相对降低,总截面积大小相对减小,内燃尽风可以在中等风量的工况下实现较高流速和刚性的射流助燃。机组所处20%额定负荷时,燃尽风总流量较小,此时为低燃尽风量调节,调节过程如图12和图13所示,向右推动长柄齿条a9至最左端齿与齿轮a6啮合的位置,向右推动长柄齿条b10至最左端齿与齿轮b7啮合的位置,向右推动长柄齿条c11至最左端齿与齿轮c8啮合的位置,此时各变截面挡板均旋转90

°

,正面(高

×

长)均正对内燃尽风

来流,呈现最大阻挡内燃尽风的状态,内燃尽风截面由上至下均匀等距分为四部分(如图13中阴影),每部分截面高宽比(图13中h/b)最小,总截面面积最小,内燃尽风可以在低风量的工况下实现较高流速和刚性的射流助燃。

[0040]

综上所述,本实用新型在火电机组调峰过程的不同负荷工况下,通过调整内燃尽风管管口变截面挡板的布置方式,改变内燃尽风的流通截面积、截面高宽比和矩形截面分布特性,从而使燃尽风射流在不同负荷工况下均可以保证较高的射流速度和刚性,有效改善低负荷下炉内火焰燃烧特性。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让