一种处理有机废气的循环流化床催化燃烧系统的制作方法

2021-03-02 22:03:28|

2021-03-02 22:03:28| 432|

432| 起点商标网

起点商标网

[0001]

本发明涉及属于有机废气处理领域,具体地说是一种处理有机废气的循环流化床催化燃烧系统。

背景技术:

[0002]

挥发性有机化合物(volatile organic compounds, vocs)是大气污染的重要来源之一,种类繁多,对环境和人类危害巨大。vocs的来源十分广泛,如烟草行业、印刷行业、汽车行业、装修行业、制药行业、纺织品行业、化工行业等的制造、印刷、喷涂、清洗、运输等过程中,均有可能产生vocs。目前来看,生产活动中有机废气的产生和排放难以避免,因此此类污染物的处理技术就显得尤为重要。

[0003]

有机废气的处理技术大致上可分为两类,一类是回收技术,主要包括吸附法、吸收法、冷凝法、膜分离法等;另一类是非回收消除技术,主要包括蓄热氧化法(rto、rco)、催化氧化法、多孔介质燃烧法、生物降解法、低温等离子体法、光催化法等。其中,燃烧法指在一定条件下将vocs气体组分氧化(或燃烧)成co2和h2o,实现废气净化。和其他方法相比,燃烧法的原理、设备和操作相对简单,无副产物和二次污染产生,受到广泛应用。

[0004]

目前应用较多的蓄热氧化装置主要有两种:蓄热式热力学氧化(rto)和蓄热式催化氧化(rco)。两种系统均主要由转换阀、蓄热室及燃烧室组成,蓄热室多采用两室或多室。蓄热氧化法能够实现vocs自供热氧化分解,热利用率较高,但也存在不少缺点。例如,rto设定燃烧温度较高,能耗很大,且存在no

x

生成等二次污染问题;rco装置虽降低了燃烧温度,但催化剂为固定床布置,气固接触面积有限,催化剂消耗量大,成本高。另外,两种装置都需要活动部件(不断切换的转换阀),在废气来流不均时蓄热室内vocs浓度也分布不均,影响脱出效率且可能导致热积聚使某点超温。

[0005]

流化床技术属连续操作工艺,床内传热传质特性好,气固接触面积大,床温均匀,在化工和能源行业中受到广泛应用,近年来也逐渐引入到有机废气处理领域。发明专利cn105233625a公开了一种双流化床吸附与脱附装置及连续处理有机废气的方法,该装置包括流化床吸附装置,预热器,以及流化床脱附装置。该发明可实现连续操作处理高浓度的有机废气,防治热积聚,但需两套流化床装置,系统结构和操作复杂,且仍需对浓缩后的有机废气进行后处理。

[0006]

实用新型专利cn202973118u公开了一种挥发性有机气体的循环流化床焚烧炉,其特征在于采用氧化铝空心小球作床料,在850~950℃下焚烧挥发性有机气体。该实用新型所需燃烧温度较高,且无热量回收设计,能耗很大;使用的流化床料为1~5mm颗粒状小球,床料较粗,流化质量相比于常见的geldart a类或b类颗粒较低。

技术实现要素:

[0007]

本发明的目的是针对现有技术存在的问题,提供一种处理有机废气的循环流化床催化燃烧系统,该系统既适用于高浓度、又适用于低浓度有机废气,操作简单且热利用率

高,可实现长期连续稳定运行。

[0008]

本发明的目的是通过以下技术方案解决的:

[0009]

一种处理有机废气的循环流化床催化燃烧系统,其特征在于:该系统包括循环流化床催化燃烧炉、换热器和电加热部件,所述循环流化床催化燃烧炉包括流化风室、布风板、提升管、分离器和料腿,所述流化风室的进料口通过提升管进气母管与带有流化风机的有机废气母管相连接,四周分布有电加热部件的提升管的上部出料口与分离器的进料口相连,所述分离器的下部出料口与料腿的上端进料口相连且料腿的下端出料口与提升管返料管相连,所述分离器的上部排气口通过管路与换热器相连接以回收尾气热量。

[0010]

所述换热器的热气体进口通过管道与分离器的顶部出气口相连、热气体出口连接尾气烟道、冷气体进口连通有机废气母管、冷气体出口连通提升管进气母管;使得从分离器离开的净化后热的尾气进入换热器与冷的待处理有机废气换热以回收尾气热量、预热待处理有机废气,经预热的待处理有机废气送入循环流化床催化燃烧炉的流化风室中,经布风板进入到提升管中。

[0011]

所述料腿下端设有返料阀,返料阀的一个进口与料腿下端连接、另一个进口通过带有返料风增压风机的进气支管与提升管进气母管连接、一个出口通过提升管返料管与提升管的返料口相连接;从料腿流出的催化剂颗粒落入返料阀,从提升管进气母管分出的一路气经返料风增压风机增压后进入返料阀,以输送返料阀中的催化剂颗粒经提升管返料管返回到提升管内,通过调节返料风增压风机的出口返料风量大小,可调节循环流化床催化燃烧炉内的催化剂颗粒的循环流率。

[0012]

所述提升管的前墙给料口处设有高压螺旋给料机,高压螺旋给料机设置在料仓的下方;提升管中的催化剂颗粒由料仓通过高压螺旋给料机自提升管的前墙给料口送入。

[0013]

所述的提升管上设有上压力测点和下压力测点,下压力测点设置在布风板的上侧、且上压力测点设置在提升管的内腔顶部;在运行过程中,通过上压力测点、下压力测点获得提升管内的床压降,当床压降在设定范围内时,提升管内的催化剂颗粒存量正常,不需补充催化剂颗粒;当床压降小于设定范围下限时,提升管内的催化剂颗粒存量不足,需补充催化剂颗粒,使得提升管内的床压降恢复到设定范围内。

[0014]

所述布风板的上侧边缘处设有排料管,通过监测分离器出口的有机废气中的vocs气体组分浓度发现有机废气脱除率降低时,打开排料管的阀门以排出一部分催化活性降低的旧催化剂,然后往提升管内补充新鲜催化剂颗粒。

[0015]

所述流化风机和换热器之间的有机废气母管上设有脱硫罐和预过滤器,高硫分、高粉尘待处理有机废气,在送入流化风室之前,先经脱硫罐脱除废气中有机硫和无机硫、再经预过滤器除去大颗粒粉尘。

[0016]

所述脱硫罐和预过滤器之间的有机废气母管上设有除湿器。

[0017]

所述提升管内的催化剂颗粒为属于geldart a类或b类颗粒的催化剂粉末且提升管内的催化剂颗粒在运行过程中处于快速流态化。

[0018]

所述提升管的内壁和分离器的内壁均敷上防磨浇注料。

[0019]

所述布风板为微孔板式或风帽式;且所述分离器为两级高效旋风分离器。

[0020]

所述的循环流化床催化燃烧炉全回路保温。

[0021]

本发明相比现有技术有如下优点:

[0022]

本发明的系统采用循环流化床作为催化燃烧反应器,运行中催化剂颗粒处于流化状态,与传统的固定床催化燃烧炉和rco相比,流化床中的气-固接触面积大大增加,即反应表面积更多,在同等处理量的条件下消耗更少的催化剂材料,处理废气浓度范围更宽,且流动阻力更小,节约了成本和能耗。

[0023]

本发明的系统采用粉末状催化剂颗粒,除大大增加催化比表面积、提高流化质量外,微细颗粒的催化反应速率更快,对vocs浓度变化的响应更迅速,利于变工况时的系统控制。

[0024]

本发明的系统采用的流化床内传热传质速率高,vocs气体浓度相比于固定床更加均匀且床温均匀,防止了热积聚和局部过热风险。

[0025]

本发明的系统对分离器出口的净化尾气的热量进行了回收利用,热利用率高,节约了能耗。

[0026]

本发明采用的系统可长期连续操作,无转换阀等活动部件,操作简单,可靠性高。

[0027]

本发明的系统利用提升管内床压降动态监测提升管内的催化剂存量,配合给料装置和失活催化剂排料装置,保证系统长期稳定运行。

附图说明

[0028]

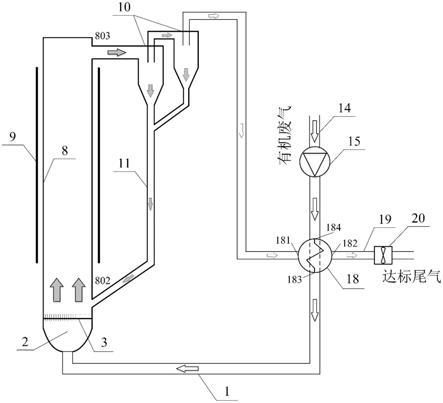

图1为本发明的一种处理有机废气的循环流化床催化燃烧系统一的示意图;

[0029]

图2为基于图1的改进后的处理有机废气的循环流化床催化燃烧系统二的示意图;

[0030]

图3为基于图2的改进后的处理有机废气的循环流化床催化燃烧系统三的示意图;

[0031]

图4为基于图3的改进后的处理有机废气的循环流化床催化燃烧系统四的示意图;

[0032]

图5为基于图4的改进后的处理有机废气的循环流化床催化燃烧系统五的示意图。

[0033]

其中:1—提升管进气母管;2—流化风室;3—布风板;4—排料管;501—下压力测点;502—上压力测点;6—料仓;7—高压螺旋给料机;8—提升管;801—前墙给料口;802—提升管返料管;803—上部出料口;9—电加热部件;10—分离器;11—料腿;12—气力流动阀;13—返料风增压风机;14—有机废气母管;15—流化风机;16—脱硫罐;17—预过滤器;18—换热器;181—热气体进口;182—热气体出口;183—冷气体出口;184—冷气体进口;19—尾气烟道;20—引风机。

具体实施方式

[0034]

下面结合附图与实施例对本发明作进一步的说明。

[0035]

如图1-5所示,一种处理有机废气的循环流化床催化燃烧系统,该系统包括:

[0036]

循环流化床催化燃烧炉,该循环流化床催化燃烧炉包括流化风室2、布风板3、提升管8、分离器10和料腿11,其中,所述提升管8的上部出料口803与分离器10的进料口相连,分离器10的下部出料口与料腿11的上端进料口相连,料腿11的下端出料口与提升管返料管802相连,循环流化床催化燃烧炉全回路保温;

[0037]

热回收和加热装置,热回收和加热装置包括换热器18和电加热部件9,其中,换热器18为间壁式换热器,换热器18的热气体进口181通过管道与分离器10的顶部出气口相连、热气体出口182连接尾气烟道19、冷气体进口184连通有机废气母管14、冷气体出口183连通提升管进气母管1,使得从分离器10离开的净化后热的尾气进入换热器18与冷的待处理有

机废气换热以回收尾气热量、预热待处理有机废气,经预热的待处理有机废气送入循环流化床催化燃烧炉的流化风室2中且经布风板3进入到提升管8中;电加热部件9布置在提升管8四周;

[0038]

供风系统,供风系统包括流化风机15和引风机20,以及一些风管,其中流化风机15设置在有机废气母管14上,引风机20的进气口与尾气烟道19相连、出气口通向厂区排气母管或直接与大气相通;

[0039]

返料装置,返料装置包括返料阀12、返料风增压风机13和相应连接风管,其中返料阀21在料腿11下端出料口与提升管返料管802的入口之间,且提升管进气母管1上分出一路支管与返料风增压风机13的进气口相连,返料风增压风机13出气口通过管道与返料阀12的一进口相连接;

[0040]

给料装置,给料装置包括料仓6、高压螺旋给料机7,提升管8的前墙给料口801处设有高压螺旋给料机7,高压螺旋给料机7设置在料仓6的下方,提升管8中的催化剂颗粒由料仓6通过高压螺旋给料机7自提升管的前墙给料口801送入;在提升管8上还设有检测提升管8内的床压降的下压力测点501和上压力测点502,下压力测点501设置在布风板3的上侧、且上压力测点502设置在提升管8的内腔顶部;

[0041]

预过滤装置,预过滤装置包括脱硫罐16和预过滤器17、或者在脱硫罐16、除湿器和预过滤器17,对于高硫分、高粉尘待处理有机废气,在送入流化风室2之前,先经脱硫罐16脱除废气中有机硫和无机硫、再经预过滤器17除去大颗粒粉尘,脱硫罐16和预过滤器17设置在流化风机15和换热器18之间的有机废气母管14上;当待处理有机废气中水分含量过高时,在脱硫罐16和预过滤器17之间的有机废气母管14上设置除湿器;

[0042]

排料装置,包括设置在布风板3上侧边缘处的排料管4。

[0043]

实施例一

[0044]

如图1所示的一种处理有机废气的循环流化床催化燃烧系统一,该系统包括:

[0045]

循环流化床催化燃烧炉,该循环流化床催化燃烧炉包括流化风室2、布风板3、提升管8、分离器10和料腿11,其中,所述提升管8的上部出料口803与分离器10的进料口相连,分离器10的下部出料口与料腿11的上端进料口相连,料腿11的下端出料口与提升管返料管802相连,循环流化床催化燃烧炉全回路保温;

[0046]

热回收和加热装置,热回收和加热装置包括换热器18和电加热部件9,其中,换热器18为间壁式换热器,换热器18的热气体进口181通过管道与分离器10的顶部出气口相连、热气体出口182连接尾气烟道19、冷气体进口184连通有机废气母管14、冷气体出口183连通提升管进气母管1,使得从分离器10离开的净化后热的尾气进入换热器18与冷的待处理有机废气换热以回收尾气热量、预热待处理有机废气,经预热的待处理有机废气送入循环流化床催化燃烧炉的流化风室2中且经布风板3进入到提升管8中;电加热部件9布置在提升管8四周;

[0047]

供风系统,供风系统包括流化风机15和引风机20,以及一些风管,其中流化风机15设置在有机废气母管14上,引风机20的进气口与尾气烟道19相连、出气口通向厂区排气母管或直接与大气相通。

[0048]

在该实施例一中,基于上述循环流化床催化燃烧系统的使用方法包括以下步骤如下:

[0049]

a、在电加热部件9的作用下,将循环流化床催化燃烧炉中的提升管8的温度控制在设定催化燃烧温度范围内;

[0050]

b、待处理有机废气自提升管进气母管1送入流化风室2后经布风板3进入到提升管8内,使提升管8内的催化剂颗粒快速流态化且同时催化待处理有机废气中的vocs组分氧化分解,从而得到净化;

[0051]

c、氧化分解后的气流夹带着部分催化剂颗粒向提升管8的上部运动并进入分离器10,催化剂颗粒被分离下来经料腿11返回提升管8内,净化后热的尾气则离开分离器10;

[0052]

d、从分离器10离开的净化后热的尾气进入换热器18与冷的待处理有机废气换热以利用尾气热量,换热后的尾气汇入尾气烟道19,最终引入厂区排气母管或排到大气中;经预热的待处理有机废气送入循环流化床催化燃烧炉的流化风室2中,经布风板3进入到提升管8中。

[0053]

本发明的系统采用催化剂催化挥发有机物氧化分解成co2和h2o等无害气体,降低了该反应的活化能,使氧化反应能够在比直接燃烧更低的温度下进行,以节约能耗。本发明的系统的核心在于气体向上流过催化剂颗粒床层时,导致颗粒被悬浮处于流化状态,从而使气-固相界面积大大增加,即反应表面积增加,提高了催化反应速率和催化剂利用率,节约了成本;同时利用燃烧炉的出口尾气热量加热待处理有机废气,以提高系统热利用率。

[0054]

本发明的系统采用循环流化床,为尽可能减小催化剂颗粒逸出损失,需保证很高的气固分离效率,进一步,优选分离器10采用两级高效旋风分离器。

[0055]

本发明的系统中,为尽可能使布风均匀,同时防止粒径一般在百微米量级的催化剂颗粒堵塞布风板上气流通道,进一步,优选布风板3采用微孔板式或风帽式。

[0056]

本发明的系统中,采用的催化剂床料通常是pd、pt等贵金属颗粒、或ce、co、cu等非贵金属颗粒,或mn-ce、cu-co等复合金属颗粒,这些催化剂材质大多较硬,在长期流化过程中容易对提升管8和分离器10的内壁造成磨损甚至打穿,影响设备寿命。根据本发明的系统,进一步,在提升管8内壁和分离器10内壁均敷上防磨浇注料。

[0057]

本发明的系统中,循环流化床催化燃烧炉内的燃烧温度是由待处理气体组成和催化剂种类决定的,存在氧化反应最优温度窗口。为保证有机废气燃烧完全以满足排放标准,提升管8内的温度应在要求范围内。根据本发明的系统,进一步,通过换热器18和电加热部件9的协调配合实现提升管8内温度控制,具体来说:在循环流化床催化燃烧炉开始运行时,打开电加热部件9以将提升管8的温度加热至设定催化燃烧温度范围内;运行过程中,当进入循环流化床催化燃烧炉的有机废气浓度高,换热热量加上氧化反应热能够维持提升管8内的温度在设定催化燃烧温度范围时,关闭电加热部件9;反之,若进入循环流化床催化燃烧炉的有机废气浓度低,换热热量加上氧化反应热不足以使提升管8内的温度达到设定催化燃烧温度范围下限时,开启电加热部件9以控制提升管内温度维持在设定催化燃烧温度范围内。

[0058]

本发明的系统中,为了能在大风量有机废气即较高提升管8内的操作气速下,也能形成管内催化剂颗粒浓度相当高的床层,同时形成强烈的固体轴向返混以增加催化剂停留时间,进一步,运行过程中提升管8内的催化剂颗粒处于快速流态化。

[0059]

本发明系统中,为了获得更大的催化剂颗粒比表面积、减小风阻,同时为保证提升管8内的颗粒能够处于快速流态化,保证流化质量,进一步,催化剂为属于geldart a类或b

类颗粒的粉末状颗粒。

[0060]

实施例二

[0061]

如图2所示,在图1所示处理有机废气的循环流化床催化燃烧系统的基础上,还提供了一种改进的处理有机废气的循环流化床催化燃烧系统二。除系统一中的部件外,系统二还包括返料装置,也称颗粒循环控制装置,其作用不仅是调节和控制颗粒循环,以达到所要求的颗粒循环速率;同时帮助防止气体从提升管8向分离器10的“反窜”流动。该返料装置包括返料阀12、返料风增压风机13和相应连接风管,其中,返料阀21在料腿11下端出料口与提升管返料管802的入口之间,且提升管进气母管1上分出一路支管与返料风增压风机13的进气口相连,返料风增压风机13出气口通过管道与返料阀12的一进口相连接。

[0062]

该实施例二中,基于系统二的使用方法,除实施例一所述步骤外,还包括返料操作,具体来说:分离器10排出的催化剂颗粒先落入返料阀12,从提升管进气母管1分出的一路气(返料风)经返料风增压风机13增压后进入返料阀12,以输送催化剂颗粒返回提升管8内。通过调节返料风增压风机13的出口返料风量大小,可调节循环流化床催化燃烧炉内的催化剂颗粒的循环流率。

[0063]

为达到高循环流率,返料阀12应具有尽可能小的阻力。本技术方案中优选l型阀和v型阀等气力流动阀作为返料阀12。

[0064]

实施例三

[0065]

如图3所示,在图2所示处理有机废气的循环流化床催化燃烧系统的基础上,还提供了一种改进的处理有机废气的循环流化床催化燃烧系统三。除系统二中的部件外,系统三还包括料仓6、高压螺旋给料机7、下压力测点501、上压力测点502,提升管8的前墙给料口801处设有高压螺旋给料机7,高压螺旋给料机7设置在料仓6的下方,下压力测点501设置在布风板3的上侧、且上压力测点502设置在提升管8的内腔顶部。

[0066]

该实施例中,基于系统三的使用方法,除系统二所述步骤外,还包括给料及物料存量调节操作,具体来说:料仓6内存储有催化剂颗粒,系统启动前经高压螺旋给料机7将足量的催化剂颗粒送入提升管8内;运行过程中,通过下压力测点501、上压力测点502获得提升管8内的床压降(以下简称床压降)。床压降与提升管8内的颗粒存量(以下简称床存量)和循环量正相关,当床压降在设定范围内时,提示床存量正常,不需开启高压螺旋给料机7;当床压降小于设定范围下限时,提示床存量不足,可能导致对有机废气处理能力不足影响达标排放,需开启给高压螺旋料机7补充新鲜催化剂,并使床压降恢复到设定范围内。

[0067]

实施例四

[0068]

如图4所示,在图3所示处理有机废气的循环流化床催化燃烧系统的基础上,还提供了一种改进的处理有机废气的循环流化床催化燃烧系统四。除系统三中的部件外,系统四还包括预过滤装置,预过滤脱硫罐16和预过滤器17,脱硫罐16和预过滤器17设置在流化风机15和换热器18之间的有机废气母管14上。

[0069]

系统四主要针对高硫分、高粉尘有机废气。当有机废气中的硫化物含量高时会导致催化剂中毒,使催化活性降低甚至丧失;粉尘浓度过高易导致提升管进气母管1的弯头处、流化风室2及布风板3堵塞,另外,提升管8内积聚的无效粉尘量过高占据了一定床压降,会导致对床内有效催化剂存量的误报,部分种类的粉尘也会导致催化剂中毒。故需预先将废气中的硫化物和大颗粒粉尘脱除。

[0070]

该实施例中,基于系统四的使用方法,除系统三所述步骤外,还包括预过滤操作,具体来说:高硫分、高粉尘待处理有机废气在送入流化风室2之前,先经脱硫罐16脱除废气中有机硫和无机硫、再经预过滤器17除去大颗粒粉尘。

[0071]

实施例五

[0072]

如图5所示,在图4所示处理有机废气的循环流化床催化燃烧系统的基础上,还提供了一种改进的处理有机废气的循环流化床催化燃烧系统五。除系统四中的部件外,系统五还包括排料管4,排料管4设置在布风板3上侧边缘处。该系统五主要针对催化剂失活和更新问题。系统在运行一段时间后,部分催化剂颗粒的催化活性会逐渐降低,此时床内等效有效催化剂存量降低,使系统对有机废气的处理能力下降,需不定时更新催化剂。

[0073]

该实施例中,基于系统五的使用方法,除系统四所述步骤外,还包括催化剂更新操作,具体来说:运行一段时间后当系统对有机废气中的vocs组分脱除率降低时,打开排料管4的阀门,排出一部分催化活性降低的旧催化剂,然后开启高压螺旋给料机7往系统内补充新鲜催化剂,并使床压降继续保持在设定范围内。

[0074]

本发明的系统通过使循环流化床催化燃烧炉内的催化剂颗粒处于流化状态,气-固接触面积大且催化效率高,无阀门切换部件,使用催化剂有效降低了燃烧温度、节约能耗,且避免了高温产生nox等二次污染,vocs去除率高,操作简单,可实现挥发性有机废气的长期连续稳定处理。

[0075]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让