焙烧炉火道热量补偿节能天然气燃烧器的制作方法

2021-03-02 21:03:43|

2021-03-02 21:03:43| 337|

337| 起点商标网

起点商标网

[0001]

本实用新型涉及冶金设备技术领域,尤其涉及一种焙烧炉火道热量补偿节能天然气燃烧器。

背景技术:

[0002]

在传统预焙电解铝阳极炭块焙烧生产过程中,焙烧炉燃烧架火道燃烧器没有设计天然气和空气的预热混合装置。喷入焙烧炉火道内的天然气燃烧不充分,火道内燃烧强度低,导致炉室升温速度慢,碳素制品加热不均匀,碳素制品成品率不高。不但企业生产成本高,还严重浪费了国家资源。

技术实现要素:

[0003]

有鉴于此,有必要提供一种焙烧炉火道热量补偿节能天然气燃烧器。

[0004]

一种焙烧炉火道热量补偿节能天然气燃烧器,包括圆形法兰、天然气进气管、天然气增压管、燃气预热混合组件,圆形法兰的中间位置开设有安装孔,圆形法兰的下部表面上开设有环形槽,天然气进气管的一端插入到安装孔内,并与圆形法兰固定连接,天然气增压管设置在圆形法兰的下方,且天然气增压管的进口端与天然气进气管的出口端可拆卸连接,燃气预热混合组件设置在圆形法兰的下方,燃气预热混合组件的上部与圆形法兰可拆卸连接,燃气预热混合组件的上部与圆形法兰之间留有间距,使燃气预热混合组件的上部与圆形法兰之间形成一个用于空气预热混合的空气混合腔,燃气预热混合组件的顶部卡入圆形法兰的环形槽内,燃气预热混合组件的顶部与环形槽之间留有间隙,使燃气预热混合组件的顶部与环形槽之间形成一个用于外界空气进入到燃气预热混合腔内的进气间隙,燃气预热混合组件套装在天然气增压管上,且燃气预热混合组件的内壁与天然气增压管的外壁之间留有间隙,使燃气预热混合组件的内壁与天然气增压管的外壁之间形成一个用于空气进入到燃气预热混合腔内的进气通道,燃气预热混合组件上还设置有用于将焙烧炉内的热空气导入到燃气预热混合腔内热空气通道,以将焙烧炉火道内的热气流引入燃气预热混合腔中与燃气预热混合腔中的外界空气混合获得高温混合气体,天然气增压管喷出的高压天然气带动高温混合气体输入进气通道中,并使天然气与高温混合气体混合后从燃气预热混合组件的出口端喷出燃烧。

[0005]

优选的,所述燃气预热混合组件包括燃气混合管、保护套管、环形连接槽,环形连接槽开口的一端卡入到圆形法兰的环形槽内,环形连接槽的底部开设有螺栓孔,环形连接槽与圆形法兰通过螺栓连接,使环形连接槽与圆形法兰之间形成空气混合腔,保护套管固定设置在环形连接槽的下方,且保护套管的入口端与环形连接槽的内部连通,燃气混合管套装在天然气增压管上,燃气混合管的上部与环形连接槽可拆卸连接,燃气混合管的顶部与圆形法兰的下部表面之间留有间距,燃气混合管的内壁与天然气增压管的外壁之间里有间隙,使燃气混合管的内壁与天然气增压管的外壁之间形成进气通道,进气通道与空气混合腔内部连通,燃气混合管的外壁与保护套管之间留有间隙,使燃气混合管的外壁与保护

套管的内壁之间形成一个用于焙烧炉内部热空气进入到空气混合腔内的热空气通道。

[0006]

优选的,所述环形连接槽的内部固定设置有连接板,燃气混合管的上部固定设置有管卡,管卡与连接板通过螺栓连接。

[0007]

优选的,所述圆形法兰上开设有用于空气进入的进气孔,进气孔上设置有用于控制空气进气量的风量调节板。

[0008]

优选的,所述环形连接槽的顶部与环形槽之间留有间隙,形成一个用于外界空气进入的进气间隙。

[0009]

优选的,所述燃气混合管的上部设置有卡接槽,管卡卡入到卡接槽内,将管卡与燃气混合管相连接。

[0010]

优选的,所述天然气增压管的内部设置有变径孔,变径孔沿天然气增压管的轴向方向贯穿整个天然气增压管,变径孔直径大的一端插入到天然气进气管的内部,并与天然气进气管螺纹连接,变径管直径小的一端与燃气混合管,以将天然气喷入到燃气混合管内。

[0011]

本实用新型采用上述技术方案,其有益效果在于:本实用新型包括圆形法兰、天然气进气管、天然气增压管、燃气预热混合组件,圆形法兰的中间位置开设有安装孔,圆形法兰的下部表面上开设有环形槽,天然气进气管的一端插入到安装孔内,并与圆形法兰固定连接,天然气增压管设置在圆形法兰的下方,且天然气增压管的进口端与天然气进气管的出口端可拆卸连接,燃气预热混合组件设置在圆形法兰的下方,燃气预热混合组件的上部与圆形法兰可拆卸连接,燃气预热混合组件的上部与圆形法兰之间留有间距,使燃气预热混合组件的上部与圆形法兰之间形成一个用于空气预热混合的空气混合腔,燃气预热混合组件的顶部卡入圆形法兰的环形槽内,燃气预热混合组件的顶部与环形槽之间留有间隙,使燃气预热混合组件的顶部与环形槽之间形成一个用于外界空气进入到燃气预热混合腔内的进气间隙,燃气预热混合组件套装在天然气增压管上,且燃气预热混合组件的内壁与天然气增压管的外壁之间留有间隙,使燃气预热混合组件的内壁与天然气增压管的外壁之间形成一个用于空气进入到燃气预热混合腔内的进气通道,燃气预热混合组件上还设置有用于将焙烧炉内的热空气导入到燃气预热混合腔内热空气通道;通过设置的进气间隙将外界的空气引入到空气混合腔内,而焙烧炉内的热空气通过燃气预热混合组件也进入到空气混合腔内,使外界的冷空气与焙烧炉内的热空气混合,然后通过进气通道进入到燃气预热混合组件内部,与喷入到燃气预热混合组件内部的天然气一起混合均匀后喷入到焙烧炉内燃烧。采用本实用新型的方案,焙烧炉火道内火焰传播速度快,增加燃烧强度,强化燃烧温度,提高焙烧炉炉室热效率,从而提高碳素制品焙烧质量,并大量减少天然气生产单耗,降低企业生产成本,节约能源消耗。

[0012]

由于焙烧炉火道内的天然气、挥发分燃烧充分,烟气排放物完全达到国家环保指标,同时又消除了因天然气在焙烧炉火道内燃烧不充分而造成火道墙爆炸的安全风险。

[0013]

燃烧器的天然气喷嘴喷气时,在混合燃气扩散管内部将形成一个负压区,负压将热量空气混合腔内400℃左右的低温,通过混合燃气扩散管和圆形法兰之间的间隙,吸入到1200℃左右高温的混合燃气扩散管内,从而又给1200℃左右高温区域内工作的天然气喷嘴、混合燃气扩散管有效降温,防止烧损,提高燃烧器的使用周期,达到节约备件费用的目的。

[0014]

根据国内焙烧炉燃烧系统设备的特点,将燃烧器天然气喷嘴孔径设计在最佳范围

内(孔径4.5mm-5.8mm之间),天然气喷嘴喷射力度强,混合燃气扩散管混合腔火焰射流长、速度快;根据现场燃烧架焙烧炉各火道火焰燃烧情况,转动风量调节板,调节空气进气量,使火焰达到最佳燃烧状态。确保炉室各料箱温度均匀,有效保证炭块焙烧质量,同时也有利于优化焙烧阳极炭块工艺控制。

附图说明

[0015]

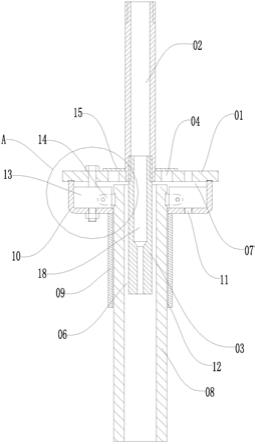

图1为本实用新型的结构示意图。

[0016]

图2为图1中a处的局部放大图。

[0017]

图中:圆形法兰01、天然气进气管02、天然气增压管03、进气孔04、环形槽05、进气通道06、空气混合腔07、燃气混合管08、保护套管09、环形连接槽10、螺栓孔11、热空气通道12、连接板13、管卡14、风量调节板15、进气间隙16、卡接槽17、变径孔18。

具体实施方式

[0018]

请参看图1至图2,本实用新型实施例提供了一种焙烧炉火道热量补偿节能天然气燃烧器,包括圆形法兰01、天然气进气管02、天然气增压管03、燃气预热混合组件,圆形法兰01上开设有用于空气进入的进气孔04,进气孔04上设置有用于控制空气进气量的风量调节板15,圆形法兰01的中间位置开设有安装孔,圆形法兰01的下部表面上开设有环形槽05,天然气进气管02的一端插入到安装孔内,并与圆形法兰01固定连接,例如可以采用焊接方式连接。天然气增压管03设置在圆形法兰01的下方,且天然气增压管03的进口端与天然气进气管02的出口端可拆卸连接,燃气预热混合组件设置在圆形法兰01的下方,并且燃气预热混合组件的上部与圆形法兰01可拆卸连接,燃气预热混合组件的上部与圆形法兰01之间留有间距,使燃气预热混合组件的上部与圆形法兰01之间形成一个用于空气预热混合的空气混合腔07,空气混合腔07与进气孔04是连通的,可以使外界的空气从进气孔04进入到空气混合腔07内。燃气预热混合组件的顶部卡入圆形法兰01的环形槽05内,燃气预热混合组件的顶部与环形槽05之间留有间隙,使燃气预热混合组件的顶部与环形槽05之间形成一个用于外界空气进入到燃气预热混合腔07内的进气间隙16,可以使外界的空气从进气间隙16进入到空气混合腔07内。燃气预热混合组件套装在天然气增压管03上,且燃气预热混合组件的内壁与天然气增压管03的外壁之间留有间隙,使燃气预热混合组件的内壁与天然气增压管03的外壁之间形成一个用于空气进入的进气通道06,燃气预热混合组件上还设置有用于将焙烧炉内的热空气导入到燃气预热混合腔内热空气通道12,热空气通道12是与焙烧炉及燃气预热混合腔07的内部连通的,以将焙烧炉火道内的热气流引入燃气预热混合腔中与燃气预热混合腔中的外界空气混合获得高温混合气体。通过设置的进气孔04及进气间隙16将外界的空气引入到空气混合腔07内,而焙烧炉内的热空气通过燃气预热混合组件也进入到空气混合腔07内,使外界的冷空气与焙烧炉内的热空气混合,天然气增压管03喷出的高压天然气带动高温混合气体输入进气通道06中,然后通过进气通道06进入到燃气预热混合组件内部,使天然气与高温混合气体混合均匀,然后从燃气预热混合组件的出口端喷入到焙烧炉内燃烧,增加了天然气燃烧强度,强化燃烧温度,提高焙烧炉炉室热效率,从而提高碳素制品焙烧质量,并大量减少天然气生产单耗,降低企业生产成本,节约能源消耗。

[0019]

所述燃气预热混合组件包括燃气混合管08、保护套管09、环形连接槽10,环形连接

槽10开口的一端卡入到圆形法兰01的环形槽05内,环形连接槽10的底部开设有螺栓孔11,环形连接槽10与圆形法兰01通过螺栓连接,使环形连接槽10与圆形法兰01之间形成空气混合腔07,保护套管09固定设置在环形连接槽10的下方,且保护套管09的入口端与环形连接槽10的内部连通,保护套管09与环形连接槽10的固定方式可以采用焊接方式连接。燃气混合管08套装在天然气增压管03上,燃气混合管08的上部与环形连接槽10可拆卸连接,燃气混合管08的顶部与圆形法兰01的下部表面之间留有间距,燃气混合管08的内壁与天然气增压管03的外壁之间里有间隙,使燃气混合管08的内壁与天然气增压管03的外壁之间形成进气通道06,进气通道06与空气混合腔07内部连通,燃气混合管08的外壁与保护套管09之间留有间隙,使燃气混合管08的外壁与保护套管09的内壁之间形成一个用于焙烧炉内部热空气进入到空气混合腔07内的热空气通道12。由于保护套管09是设置在燃气混合管08外部的,在生产过程中,随着焙烧炉燃烧设备移动周期而移动,移动过程中,燃气混合管08经常和设备上的安装座发生碰撞,导致燃气混合管08损坏,利用设置的保护套管09可以有效防止燃气混合管08在移动过程中受到撞击损坏。

[0020]

所述环形连接槽10的内部固定设置有连接板13,燃气混合管08的上部固定设置有管卡14,管卡14与连接板13通过螺栓连接。

[0021]

所述环形连接槽10的顶部与环形槽05之间留有间隙,形成一个用于外界空气进入的进气间隙16,在该进气间隙16内安装小垫片,小垫片的厚度刚好是进气间隙16的间距,可以保证定量的外界空气进入到空气混合腔07内部。

[0022]

所述燃气混合管08的上部设置有卡接槽17,管卡14卡入到卡接槽17内,将管卡14与燃气混合管08相连接。

[0023]

所述天然气增压管03的内部设置有变径孔18,变径孔18沿天然气增压管03的轴向方向贯穿整个天然气增压管03,变径孔18直径大的一端插入到天然气进气管02的内部,并与天然气进气管02螺纹连接,变径管直径小的一端与燃气混合管08,以将天然气喷入到燃气混合管08内,变径管直径小的一段的直径小于6mm。

[0024]

本发明安装到焙烧炉火道口上使用时,由于变径管直径小的一段的直径采用小于6mm的直径,可以保证喷出的天然气具有较强的喷射力,这样就可以在燃气混合管08内形成真空产生负压,外界空气通过进气孔04、进气间隙16进入到空气混合腔07内,而焙烧炉内的热空气则通过热空气通道12被吸入到空气混合腔07内,使冷空气与热空气进行混合,混合后400℃左右的空气则通过进气通道06通入到燃气混合管08内,而天然气此时通过变径管喷入到燃气混合管08内,使400℃左右的空气与天然气混合充分,并喷入到焙烧炉内,然后剧烈燃烧,从而加快了焙烧炉火道内火焰传播速度,强化燃烧温度,提高焙烧炉炉室热效率,同时提高碳素制品焙烧质量,减少天然气生产单耗,降低企业生产成本,节约能源消耗。

[0025]

在燃气混合管08内形成真空产生负压,负压不断将混合气体通过进气通道06快速吸入到燃气混合管08内,天然气增压管03、燃气混合管08在1200℃的环境中工作,当受到低温混合气体快速流过时,天然气增压管03、燃气混合管08的温度迅速降低,有效防止天然气增压管03、燃气混合管08长期在高温中烧损爆裂,同时也防止天然气增压管03烧损爆裂后将天然气增压管03及进气通道06堵塞。由于天然气增压管03、燃气混合管08受到低温混合气体有效保护,提高了天然气增压管03、燃气混合管08的使用寿命,延长了使用周期,为生产企业节约大量备件费用。

[0026]

以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让