一种核电站蒸汽发生器的下封头疏水结构的制作方法

2021-02-25 08:02:04|

2021-02-25 08:02:04| 331|

331| 起点商标网

起点商标网

[0001]

本实用新型涉及压水堆核电站领域,具体涉及一种核电站蒸汽发生器的下封头疏水结构。

背景技术:

[0002]

压水堆核电站目前普遍采用立式、倒u形传热管的自然循环型蒸汽发生器(steam generator,以下简称sg)。其下封头为球形封头,中间设置分隔板将下封头分为冷却剂进口水室和冷却剂出口水室,每个水室各设有一个冷却剂接管和检修孔。在役停堆检修期间,下封头内的冷却剂排到冷却剂接管内,并在下封头与冷却剂接管位置采用密封装置将sg与冷却剂隔离,确保下封头内低辐照环境,以便检修人员进入下封头进行相关检查时的环境安全。因此,下封头内反应堆冷却剂的积存量对检修人员的辐射剂量有重要影响,而冷却剂积存量与下封头的结构形式密切相关。

[0003]

现有技术中,由于疏水管距离下封头内表面最底部有一定距离,因此,在役停堆检修期间,下封头两个水室的最底部均会残留部分冷却剂,不能完全排空。冷却剂的残留将会对在役检修人员带来过量辐射的可能,因此在进入下封头前需要采用吸水纸或棉布吸的方式除去残留的冷却剂,一方面增加了检修窗口时间,在去除过程中也存在过量辐射的风险,另一方面,容易造成二次污染。而且与现行将辐照控制在合理、可行、尽量低水平的原则相违背。

[0004]

因此,需要设计一种核电站蒸汽发生器的下封头疏水结构,使下封头内冷却剂可全部排空,降低检修人员在进行sg一次侧检修时因下封头内冷却剂残留而导致的过量辐射风险。

技术实现要素:

[0005]

本实用新型针对现有技术中的疏水管高度高于下封头最底部、下封头最底部的冷却剂无法全部排空的技术问题,提供一种核电站蒸汽发生器的下封头疏水结构,能够提升下封头底部高度并排空冷却剂,有效的降低检修人员在进行sg一次侧检修时因下封头内冷却剂残留而导致的过量辐射风险。

[0006]

本实用新型提供了一种核电站蒸汽发生器的下封头疏水结构,包括:

[0007]

下封头,所述下封头内具有两个隔离的空间,每一所述空间均设置有与各自空间相对应连通的冷却剂接管孔和检修孔至少一所述空间内具有一导出结构,所述导出结构位于下封头的底部区域,用于将滞留于底部区域内的液体导出至对应的所述空间。

[0008]

优选地,所述隔离的空间通过一分隔板将所述下封头内部空间分隔为具有第一空间的第一水室、与第一水室隔离的具有第二空间的第二水室;所述第一水室的两侧壁分别开设有第一冷却剂接管孔和第一检修孔,所述第二水室的两侧壁分别开设有第二冷却剂接管孔和第二检修孔;所述导出结构设置在第一冷却剂接管孔和第一检修孔之间和/或设置在第二冷却剂接管孔和第二检修孔之间的底部区域,用于导出第一空间和/或第二空间底

部区域内的滞留液体至对应的冷却剂接管孔。

[0009]

优选地,所述导出结构的外表面呈一平面、且沿第一检修孔至第一冷却剂接管孔之间和/或沿第二检修孔至第二冷却剂接管孔之间具有一预设倾斜角度,每一所述倾斜角度用于方便所述下封头内全部的冷却剂最终排至冷却剂接管内。

[0010]

优选地,所述每一导出结构采用堆焊层填充或一体锻造的方式形成在所述下封头的底部区域。

[0011]

优选地,所述下封头还包括与所述第一检修孔连通的第一检修孔侧疏水管,以及与第一冷却剂接管孔连通的第一冷却剂接管侧疏水管;与所述第二检修孔连通的第二检修孔侧疏水管,以及与第二冷却剂接管孔连通的第二冷却剂接管侧疏水管;所述下封头内的两个水室内对应的冷却剂通过对应的冷却剂接管侧疏水管和将下封头内的水排出至对应的冷却剂接管内,检修孔内的水通过检修孔侧疏水管和排至下封头、并通过对应的冷却剂接管侧疏水管和排至对应的冷却剂接管内。

[0012]

优选地,所述导出结构包括堆焊层或所述一体锻造形成的锻件,在靠近冷却剂接管侧的高度与对应的冷却剂接管侧疏水管管孔高度相平齐;所述堆焊层或者锻件在靠近检修孔侧的高度低于对应的检修孔侧疏水管的最低高度,且所述堆焊层或者锻件在靠近检修孔侧的高度高于或等于靠近冷却剂接管侧的高度以形成对应的所述预设倾斜角度。

[0013]

优选地,所述堆焊层与下封头周边球面母材连接处采用平滑倒圆角过渡;或者下封头锻件底部平面与下封头球面相连接处采用平滑倒圆角过渡。

[0014]

优选地,所述下封头还包括与所述第一检修孔连通的第一检修孔侧疏水管;与所述第二检修孔连通的第二检修孔侧疏水管;所述堆焊层或一体锻造的锻件的外表面延伸至对应的冷却剂接管孔处,所述堆焊层或者锻件在靠近对应的检修孔侧的高度低于对应检修孔侧疏水管的最低高度,且所述堆焊层或者锻件在靠近检修孔侧的高度高于或等于靠近冷却剂接管侧的高度以形成对应的所述预设倾斜角度。

[0015]

优选地,所述堆焊层与下封头周边球面母材连接处要采用平滑倒圆角过渡;或者所述下封头锻件底部平面与下封头球面相连接处采用平滑倒圆角过渡。

[0016]

优选地,所述下封头呈半球形结构,所述分隔板的一端固定焊接在所述半球形结构的底部,将所述半球形结构分隔为两个相互隔离的所述第一水室和第二水室;所述导出结构包括第一导出结构和第二导出结构,所述第一导出结构位于所述第一水室内的底部区域,所述第二导出结构位于所述第二水室内的底部区域。

[0017]

本实用新型方案提供的技术方案,至少具有如下技术效果或优点:通过在下封头设置导出结构,该导出结构能够使机组停堆在役检修期间sg下封头内冷却剂可全部排空至冷却剂接管内,有效的降低了检修人员在进行sg一次侧检修时因下封头内冷却剂残留而导致的过量辐射风险。

附图说明

[0018]

为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0019]

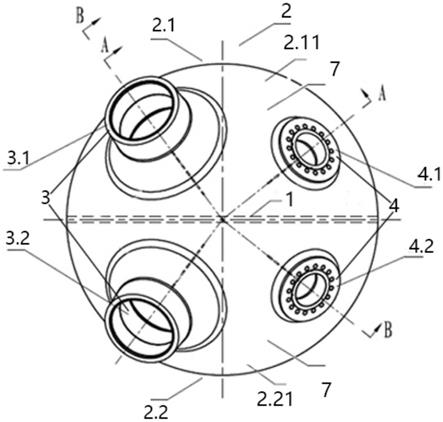

图1a是本实用新型实施例一的下封头仰视图;

[0020]

图1b是本实用新型实施例一的下封头a-a方向剖视图;

[0021]

图1c是本实用新型实施例一的下封头b-b方向剖视图;

[0022]

图2a是本实用新型实施例二的下封头仰视图;

[0023]

图2b是本实用新型实施例二的下封头a-a方向剖视图;

[0024]

图2c是本实用新型实施例二的下封头b-b方向剖视图;

[0025]

图3是本实用新型实施例二的下封头底部堆焊的示意图;

[0026]

图4是本实用新型实施例二的下封头底部一体锻的示意图;

[0027]

图5是本实用新型实施例三的下封头底部堆焊的示意图;

[0028]

图6是本实用新型实施例三的下封头底部一体锻的示意图。

具体实施方式

[0029]

为了解决现有技术中所存在的,由于国内在役压水堆核电站蒸汽发生器的下封头结构形式普遍存在下封头两个水室内冷却剂接管侧疏水管高度高于下封头最底部的现象,疏水管距封头内表面最底部的距离为几十毫米,导致在役检查期间冷却剂在下封头内有少部分残留,增大了在役检查人员受辐照剂量的问题,本实用新型旨在提供一种可完全排空冷却剂的核电站蒸汽发生器的下封头疏水结构,其核心思想是:提供一种核电站蒸汽发生器的下封头疏水结构,下封头内侧最底部用堆焊层填充或一体锻的方式,将最底部改为平面,且其水平高度提升,下封头内的冷却剂可通过冷却剂接管侧疏水管或冷却剂接管排至冷却剂接管,下封头内不会有冷却剂残留。通过这一结构,能够使机组停堆在役检修期间sg下封头内冷却剂可全部排空至冷却剂接管内,有效的降低了检修人员在进行sg一次侧检修时因下封头内冷却剂残留而导致的过量辐射风险。

[0030]

实施例一

[0031]

本实用新型实施例提供了一种核电站蒸汽发生器的下封头疏水结构,尤其适用于压水堆核电站中,参见图1a,图1a为本下封头疏水结构仰视结构示意图,该结构可以包括:

[0032]

下封头2,所述下封头2内具有两个隔离的空间2.11和2.21,每一所述空间均设置有与各自空间相对应连通的冷却剂接管孔3和检修孔4,至少一所述空间内具有一导出结构7,所述导出结构位于下封头2的底部区域,用于将滞留于底部区域内的液体导出至对应的所述空间。

[0033]

需要说明的是,下封头2用作蒸汽发生器冷却剂的进出口,两个隔离的空间2.11和2.21分别为冷却剂进口空间和冷却剂出口空间,两个隔离的空间对应位置处的冷却剂接管孔3用于冷却剂的输入或排出,每个空间内的检修孔4用于役停堆检修期间检修人员进出下封头,在每一个空间的底部区域内可设置一个导出结构7,分别用于将滞留于各自空间底部区域内的液体导出。

[0034]

在本实施例中,下封头2呈下半球壳形,内部中空,用于容纳冷却剂。参见图1b,该图为从图1a的aa剖视图的其中一个分隔空间。导出结构7处于下封头2的底部,其表面呈平面。在导出结构7的一端设有冷却剂接管孔3,冷却剂接管孔3开在下封头2的壳面上,冷却剂接管孔3的高度低于或等于导出结构7靠近该冷却剂接管孔侧的高度。在导出结构7的另一端设有检修孔4,检修孔4开在下封头2的壳面上,检修孔4的高度高于导出结构7靠近该检修

孔侧的高度。且导出结构7靠近冷却剂接管孔3一侧的高度低于或等于导出结构7靠近检修孔4一侧的高度。这样一来,就形成了从检修孔4到导出结构7再到冷却剂接管孔3的从高到低的高度顺序,由于高度差的存在,所以能形成从高至低的水流,将下封头2内的冷却剂排空,有效降低检修人员在进行sg一次侧检修时因下封头内冷却剂残留而导致的过量辐射风险。

[0035]

结合图1a和图1c,下封头2通过一分隔板1将所述下封头2内部空间分隔为具有第一空间2.11的第一水室2.1、与第一水室隔离的具有第二空间2.21的第二水室2.2;所述第一水室2.1的两侧壁分别开设有第一冷却剂接管孔3.1(即:图1a中左上方位的冷却剂接管孔3)和第一检修孔4.1,所述第二水室2.2的两侧壁分别开设有第二冷却剂接管孔3.2和第二检修孔4.2;所述导出结构7设置在第一冷却剂接管孔3.1和第一检修孔4.1之间和/或设置在第二冷却剂接管孔3.2和第二检修孔4.2(即:图1a中右下方位的检修孔4)之间的底部区域,用于导出第一空间2.11和/或第二空间2.21底部区域内的滞留液体至对应的冷却剂接管孔。也就是说,在第一冷却剂接管孔3.1和第一检修孔4.1之间的底部区域设置有一个导出结构7,在第二冷却剂接管孔3.2和第二检修孔4.2之间的底部区域设置有另一个导出结构7,每一个导出结构7用于分别导出第一空间2.11、第二空间2.21底部区域内的滞留液体至对应的冷却剂接管孔中。

[0036]

在本实施例中,第一空间2.11和第二空间2.21分别用于容纳冷却剂和流动通过冷却剂,压水堆核电站目前普遍采用立式、倒u形传热管的自然循环型蒸汽发生器,第一水室2.1和第二水室2.2可接入倒u形传热管的两个接口且彼此隔离,分别用作冷却剂进口水室和冷却剂出口水室,用于冷却剂到倒u形传热管的接入和导出。图1c只给出了开设在第一水室2.1侧的第一冷却剂接管孔3.1,以及开设在第二水室2.2侧的第二检修孔4.2,由下封头2的对称性,第二冷却剂接管孔3.2和第一检修孔4.1的分布与第一冷却剂接管孔3.1和第二检修孔4.2的分布沿分隔板1对称。在反应堆工作时,冷却剂从第一冷却剂接管孔3.1进入第一水室2.1,然后传输至倒u形传热管一端,进入倒u形传热管,经过冷却剂换热过程后,从倒u形传热管另一端导出至第二水室2.2,接着从第二冷却剂接管孔3.2排出;在反应堆停堆检修时,由于两个水室隔离,所以检修人员需要分别从第一检修孔4.1和第二检修孔4.2进入两个水室进行检修。

[0037]

实施例二

[0038]

本实用新型实施例提供了一种使用疏水管的核电站蒸汽发生器的下封头疏水结构,参见图2a,该结构可以包括:通过设置在附图2a中间位置的一分隔板1将下封头2内部空间分隔为以附图方向从上往下的上下两个水室,上下两个水室的两侧壁分别开设有第一冷却剂接管孔3.1和第一检修孔4.1,以及第二冷却剂接管孔3.2和第二检修孔4.2;导出结构7,附图上包括两个水室中分别标注的第一导出结构7.1和第二导出结构7.2,分别对应设置在两个水室内,即分别设置在第一冷却剂接管孔3.1和第一检修孔4.1之间和设置在第二冷却剂接管孔3.2和第二检修孔4.2之间的底部区域,用于导出两个空间底部区域内的滞留液体至对应的冷却剂接管孔。

[0039]

导出结构7的外表面呈一平面、且沿第一检修孔4.1至第一冷却剂接管孔3.1方向(结合附图2b)和沿第二检修孔4.2至第二冷却剂接管孔3.2(结合附图2c)方向各自具有一预设倾斜角度,每一所述倾斜角度用于方便所述下封头2内全部的冷却剂最终排至冷却剂

接管内。

[0040]

进一步地,在本实施例中,参见图2b,以第一水室为例,导出结构7.1一端相邻第一冷却剂接管孔3.1,另一端对应相邻第一检修孔4.1。导出结构7.1外表面呈平面,方便冷却剂在其表面流动,减少流动阻碍。且导出结构7.1沿检修孔至对应的冷却剂接管孔有一定的倾斜角度,利用重力势能将所述下封头内全部的冷却剂排至冷却剂接管内。参见图2c,由对称性可知,在第二水室中,结构与功能也与第一水室相同,在此不再赘述。导出结构7的这一设计能够有效排出所有的冷却剂,防止残留。

[0041]

参见图3和图4所示,每一所述导出结构7采用堆焊层填充或一体锻造的方式形成在所述下封头2的底部区域。

[0042]

在本实施例中,用堆焊层填充或一体锻的方式,增加导出结构7,将最底部改为平面,使其水平高度提升,下封头2内的冷却剂可通过冷却剂接管侧疏水管排至冷却剂接管,下封2头内不会有冷却剂残留。解决了现有技术中,由于下封头底部凹陷,造成的冷却剂无法完全排空造成过量辐射的问题。

[0043]

结合图2a下封头疏水结构还包括与所述第一检修孔4.1连通的第一检修孔侧疏水管6.1,以及与第一冷却剂接管孔3.1连通的第一冷却剂接管侧疏水管5.1;与所述第二检修孔连通4.2的第二检修孔侧疏水管6.2,以及与第二冷却剂接管孔3.2连通的第二冷却剂接管侧疏水管5.2;所述下封头2内的两个水室内对应的冷却剂通过对应的冷却剂接管侧疏水管将下封头2内的水排出至对应的冷却剂接管内,第一检修孔4.1和第二检修孔4.2内的水通过对应的检修孔侧疏水管6.1和6.2排至下封头2底部区域、并通过对应的第一冷却剂接管侧疏水管5.1和第二冷却剂接管侧疏水管5.2排至对应的冷却剂接管内。

[0044]

从附图2b中可见,以第一水室为例,所述第一检修孔侧疏水管6.1一端连通所述第一检修孔4.1,另一端连通下封头内部,用于将第一检修孔4.1内的冷却剂引导至导出结构7。所述第一冷却剂接管侧疏水管5.1一端连通所述第一冷却剂接管孔3.1,另一端连通下封头内部,且该端邻接导出结构7.1,用于导出结构7.1流出的冷却剂引导至第一冷却剂接管孔3.1。这样一来,就形成了从第一检修孔4.1,通过第一检修孔侧疏水管6.1,到导出结构7.1,再通过第一冷却剂接管侧疏水管5.1,流至第一冷却剂接管孔3.1的冷却剂水流。由对称性,第二水室内的结构和功能与第一水室相同,在此不再赘述。这一从检修孔到对应的检修孔侧疏水管,再到导出结构,再到对应的冷却剂接管侧疏水管,最后排出至冷却剂接管孔的冷却剂导出路径,能够有效排空整个下封头的冷却剂,防止残留。

[0045]

进一步地结合附图3和图4,堆焊层7a或所述一体锻造形成的锻件7b在靠近第一冷却剂接管孔3.1和第二冷却剂接管孔3.2位置与对应的第一冷却剂接管侧疏水管5.1管孔和第二冷却剂接管侧疏水管5.2管孔高度相平齐;所述堆焊层7a或者锻件7b在第一检修孔侧疏水管6.1或第二检修孔侧疏水管6.2的位置低于对应的检修孔侧疏水管的最低高度,且所述堆焊层7a或者锻件7b在靠近第一检修孔侧疏水管6.1或第二检修孔侧疏水管6.2的高度高于或等于靠近第一冷却剂接管侧疏水管5.1和第二冷却剂接管侧疏水管5.2位置的高度以形成对应的所述预设倾斜角度。

[0046]

更细节地,参见图3(箭头表示流体流动方向),以第一水室为例,在下封头底部堆焊较厚的堆焊层7a,堆焊层7a在靠近冷却剂接管孔3.1的位置高度与冷却剂接管侧疏水管5.1相平齐;堆焊层7a在靠近检修孔侧疏水管6.1的位置低于对应的检修孔侧疏水管6.1的

最低高度,且高于或等于与靠近冷却剂接管孔3.1位置的高度,即堆焊层7a可带有α=0-5

°

的倾角,以方便下封头内全部的冷却剂通过冷却剂接管孔3.1最终排至冷却剂接管3内。由对称性,第二水室内的结构和功能与第一水室完全相同,在此不再赘述。

[0047]

更细节地,参见图4(箭头表示流体流动方向),以第一水室为例,为达到排空全部冷却剂的目的,同时减少sg制造厂内下封头底部的堆焊量,可选择在sg下封头锻件采购时,下封头锻件底部除原有封头厚度外增加厚度,即使用一体锻的方式,以使下封头底部锻件7b的平面在靠近冷却剂接孔3.1位置的高度与冷却剂接管侧疏水管管孔高度相平齐。该结构与使用对焊层的结构的区别,仅在于使用一体锻的锻件7b替代对焊层7a,其余均相同。由对称性,第二水室内的结构和功能与第一水室完全相同,在此不再赘述。

[0048]

所述堆焊层7a与下封头周边球面母材连接处采用平滑倒圆角过渡;或者下封头锻件7b底部平面与下封头球面相连接处采用平滑倒圆角过渡。

[0049]

在本实施例中,由于下封头为球形,所以堆焊层7a或者下封头锻件7b底部平面与下封头球面相连接处采用平滑倒圆角过渡,且堆焊层表面粗糙度与下封头其他位置保持相同。这一设计能够使堆焊层7a或者下封头锻件7b紧密地贴合下封头内表面。

[0050]

实施例三

[0051]

本实用新型提供了一种不使用冷却剂接管侧疏水管的核电站蒸汽发生器的下封头疏水结构,结合附图5和图6,从下封头2的底部区域的堆焊层7a和与底部区域一体成型的锻件7b的结构示意图可见:包括有与所述第一检修孔4.1连通的第一检修孔侧疏水管6.1;以及在图5和图6中未显示的也同样具有与第二检修孔4.2连通的第二检修孔侧疏水管6.2;堆焊层7a或一体锻造的锻件7b的外表面延伸至对应的冷却剂接管孔3处,所述堆焊层7a或者锻件7b在靠近对应的第一检修孔侧疏水管6.1或第二检修孔侧疏水管6.2的一侧高度低于对应检修孔侧疏水管的最低高度,且所述堆焊层7a或者锻件7b在靠近检修孔侧疏水管6.1或6.2的高度高于或等于靠近冷却剂接管孔3位置的高度以形成对应的所述预设倾斜角度。

[0052]

进一步地参见图5,以第一水室为例,在下封头底部堆焊层7a在靠近检修孔侧疏水管6.1位置低于检修孔侧疏水管6.1的最低高度,且高于或等于与冷却剂接管孔3位置的高度,即堆焊层7a可带有α=0-5

°

的倾角,以方便下封头内全部的冷却剂最终排至冷却剂接管孔3.1内。通过这种结构设计,下封头内的冷却剂可直接通过下封头底部内表面排至冷却剂接管,疏水速度会比通过冷却剂接管侧疏水管疏水明显增快,冷却剂接管侧疏水管在这种结构改进中可直接取消,不再设置,因此在sg制造期间不再需要在下封头上定位钻取狭长细小的孔,一定程度上降低了sg下封头的制造难度;

[0053]

相似的,参见图6,为达到排空全部冷却剂的目的,同时减少sg制造厂内下封头底部的堆焊量,可选择在sg下封头锻件采购时,下封头锻件底部除原有封头厚度外增加厚度,即使用一体锻的方式,以使下封头底部锻件7b的平面在靠近冷却剂接管3位置的高度与冷却剂接管管孔高度相平齐,下封头底部平面7b在靠近检修孔侧疏水管6.1位置低于检修孔侧疏水管6.1的最低高度,且高于或等于与靠近冷却剂接管孔3位置的高度,即下封头底部平面7b可带有α=0-5

°

的倾角;由对称性,在第二水室内具有与上述同样的结构,在此不再赘述。本设计在sg制造期间不再需要在下封头上定位钻取狭长细小的孔,一定程度上降低了sg下封头的制造难度。

[0054]

所述堆焊层7a与下封头周边球面母材连接处要采用平滑倒圆角过渡;或者所述下封头锻件7b底部平面与下封头球面相连接处采用平滑倒圆角过渡。

[0055]

在本实施例中,由于下封头为球形,所以堆焊层7a或者下封头锻件7b底部平面与下封头球面相连接处采用平滑倒圆角过渡,且堆焊层表面粗糙度与下封头其他位置保持相同。这一设计能够使堆焊层7a或者下封头锻件7b紧密地贴合下封头内表面。

[0056]

进一步地,参见附图2c,下封头2呈半球形结构,所述分隔板1的一端固定焊接在所述半球形结构的底部,将所述半球形结构分隔为两个相互隔离的所述第一水室和第二水室;所述导出结构7包括第一导出结构7.1和第二导出结构7.2,所述第一导出结构位于所述第一水室内的底部区域,所述第二导出结构位于所述第二水室内的底部区域。

[0057]

在本实施例中,所述下封头2呈半球形结构,内部中空,用于存储冷却剂和供冷却剂流通。下封头2中有一分隔板1一端固定焊接在所述半球形结构的底部,将所述半球形结构分隔为两个相互隔离的所述第一水室和第二水室,分别用作sg的冷却剂进口水室和冷却剂出口水室。所述导出结构7包括第一导出结构7.1和第二导出结构7.2,所述第一导出结构位于所述第一水室内的底部区域,所述第二导出结构位于所述第二水室内的底部区域,二者对称。

[0058]

综上所述,本申请方案相对于现有技术至少具有以下有益技术效果:

[0059]

1)采用设置在下封头底部区域的导出机构,使下封头内冷却剂可全部排空至冷却剂接管内;

[0060]

2)有效的降低了检修人员在进行sg一次侧检修时因下封头内冷却剂残留而导致的过量辐射风险。

[0061]

以上所揭露的仅为本实用新型几种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让