一种设备容器用高透湿聚四氟乙烯的加工装置的制作方法

2021-02-22 20:02:46|

2021-02-22 20:02:46| 311|

311| 起点商标网

起点商标网

[0001]

本发明涉及一种聚四氟乙烯领域,尤其涉及一种设备容器用高透湿聚四氟乙烯的加工装置。

背景技术:

[0002]

聚四氟乙烯俗称“塑料王”,是一种以四氟乙烯作为单体聚合制得的高分子聚合物;白色蜡状、半透明、耐热、耐寒性优良,可在-180~260℃长期使用,这种材料具有抗酸抗碱、抗各种有机溶剂的特点,几乎不溶于所有的溶剂,同时,聚四氟乙烯具有耐高温的特点,它的摩擦系数极低,所以可作润滑作用之余,亦成为了易清洁水管内层的理想涂料;

[0003]

在高温水解容器的内部通常会附有难以去除的物质,而现有的做法是往容器内部进行特殊水洗处理,这种做法直接降低容器的使用效率;而在容器内部贴涂聚四氟乙烯薄膜是解决这种问题的途径,由于聚四氟乙烯不利于喷涂处理,所以可对聚四氟乙烯进行薄膜化处理后再进行瓶内紧贴处理;而现急需找到能对聚四氟乙烯进行延展性加强后再进行薄膜化的装置。

技术实现要素:

[0004]

为了克服在高温水解容器的内部通常会附有难以去除的物质,而现有的做法是往容器内部进行特殊水洗处理,这种做法直接降低容器的使用效率;而在容器内部贴涂聚四氟乙烯薄膜是解决这种问题的途径,由于聚四氟乙烯不利于喷涂处理,所以可对聚四氟乙烯进行薄膜化处理后再进行瓶内紧贴处理;而现急需找到能对聚四氟乙烯进行延展性加强后再进行薄膜化的装置的缺点,本发明要解决的技术问题为:提供一种设备容器用高透湿聚四氟乙烯的加工装置。

[0005]

技术方案:一种设备容器用高透湿聚四氟乙烯的加工装置,包括有底架、控制器、混料基膜制备机构、拉伸基膜机构和烧结冷却机构;底架设置有控制器;底架与混料基膜制备机构、拉伸基膜机构和烧结冷却机构相连接;混料基膜制备机构与拉伸基膜机构进行传动连接;拉伸基膜机构与烧结冷却机构相连接。

[0006]

在其中一个实施例中,混料基膜制备机构包括有第一锥齿轮、第一转轴、第一混料箱、第一输料管、第一泵机、第一挤料箱、挑气圆柱、挤压柱、第一支撑板、旋转伸缩器、基膜凹模、第一电动滑轨、摊平辊、第二电动滑轨、第二支撑板、伸缩杆、第一齿条、第一齿轮、第一电动推杆和基膜凸模;第一锥齿轮与第一转轴进行固接;第一锥齿轮与拉伸基膜机构相连接;第一转轴与第一混料箱进行固接;第一转轴通过支架与底架进行转动连接;第一混料箱与底架进行转动连接;第一混料箱与第一输料管进行插接;第一输料管与第一泵机进行螺纹连接;第一泵机与底架进行螺栓连接;第一泵机通过输料管与第一挤料箱相连接;第一挤料箱与底架进行焊接;第一支撑板一侧分别与挑气圆柱和挤压柱相连接;第一支撑板与旋转伸缩器进行转动连接;旋转伸缩器与底架进行焊接;基膜凹模两端分别与第一电动滑轨和第二电动滑轨进行螺栓连接;基膜凹模通过支架与第二支撑板相连接;摊平辊两端分

别与第一电动滑轨和第二电动滑轨进行滑动连接;第一电动滑轨通过支架与第二支撑板相连接;第二电动滑轨与第二支撑板相连接;第二支撑板与第一齿条相连接;伸缩杆设置有四组;伸缩杆两端分别与第二支撑板和底架相连接;第一齿条与第一齿轮相啮合;第一齿条与底架进行滑动连接;第一齿轮与拉伸基膜机构进行传动连接;第一电动推杆与底架进行螺栓连接;第一电动推杆与基膜凸模相连接。

[0007]

在其中一个实施例中,拉伸基膜机构包括有第一撵辊、第三电动滑轨、第二撵辊、第四电动滑轨、第一电机、第一传动轴、第二锥齿轮、第一传动轮、第二传动轮、第二转轴、第一拉膜器、第二拉膜器、第三锥齿轮、第四锥齿轮、第三转轴、第五锥齿轮、第六锥齿轮、第四转轴、第二传动轴、第三传动轮、第四传动轮、第五转轴、第七锥齿轮、第八锥齿轮、第六转轴、第四电动推杆、第九锥齿轮、第十锥齿轮、第七转轴、第三齿轮、第三齿条、第一工作台、减震器、第十一锥齿轮、第五电动推杆和第八转轴;第一撵辊通过支架与第三电动滑轨进行滑动连接;第三电动滑轨与底架进行螺栓连接;第二撵辊通过支架与第四电动滑轨进行滑动连接;第四电动滑轨与底架进行螺栓连接;第一电机两端分别与第一传动轴和第二传动轴进行转动连接;第一电机与底架进行螺栓连接;第一传动轴依次与第二锥齿轮和第一传动轮进行固接;第一传动轴通过支架与底架进行转动连接;第一传动轮外环面通过皮带与第二传动轮进行传动连接;第二转轴依次与第二传动轮和第三锥齿轮进行固接;第二转轴依次与第一拉膜器和第二拉膜器相连接;第二转轴通过支架与底架进行转动连接;第一拉膜器和第二拉膜器对称设置有两组;第一拉膜器和第二拉膜器与底架进行焊接;第三锥齿轮与第四锥齿轮相啮合;第三转轴两端分别与第四锥齿轮和第五锥齿轮进行固接;第三转轴通过支架与底架进行转动连接;第五锥齿轮与第六锥齿轮相啮合;第六锥齿轮与第四转轴进行固接;第四转轴通过支架与底架进行转动连接;第二传动轴与第三传动轮进行固接;第二传动轴通过支架与底架进行转动连接;第三传动轮外环面通过皮带与第四传动轮进行传动连接;第五转轴依次与第四传动轮和第七锥齿轮进行固接;第五转轴通过支架与底架进行转动连接;第八锥齿轮与第六转轴进行固接;第六转轴通过支架与底架进行转动连接;第六转轴与第四电动推杆相连接;第四电动推杆与底架相连接;第六转轴与第九锥齿轮进行固接;第十锥齿轮与第七转轴相啮合;第七转轴依次与第十锥齿轮和第三齿轮进行固接;第七转轴通过支架与底架进行转动连接;第三齿轮和第三齿条设置有两组;第三齿轮与第三齿条相啮合;第三齿条与第一工作台进行焊接;第一工作台下方设置有四组减震器;减震器与底架相连接;第十一锥齿轮与第八转轴进行固接;第五电动推杆与第八转轴相连接;第八转轴通过支架与底架进行转动连接;第八转轴与第一齿轮进行固接。

[0008]

在其中一个实施例中,第一拉膜器还包括有第二齿轮、第二齿条、连接杆、第二电动推杆、第一夹板、第二夹板和第三电动推杆;第二齿轮与第二齿条相啮合;第二齿轮与第二转轴进行固接;第二齿条与底架进行滑动连接;第二齿条与连接杆进行焊接;连接杆一侧连接有第三电动推杆;连接杆另一侧通过支撑板与第二电动推杆进行螺栓连接;第二电动推杆与第一夹板相连接;第二夹板与第三电动推杆相连接。

[0009]

在其中一个实施例中,烧结冷却机构包括有滑板、外壳、第六电动推杆、第七电动推杆、第八电动推杆、第九电动推杆、颈缩固定器、发热发生器、固定板、第二电机、牵引换向器和第三支撑板;滑板与外壳相连接;外壳与底架进行焊接;颈缩固定器通过旋转球分别与第六电动推杆、第七电动推杆、第八电动推杆和第九电动推杆进行转动连接;固定板分别与

第一传动轴,407-第二锥齿轮,408-第一传动轮,409-第二传动轮,4010-第二转轴,4011-第一拉膜器,401101-第二齿轮,401102-第二齿条,401103-连接杆,401104-第二电动推杆,401105-第一夹板,401106-第二夹板,401107-第三电动推杆,4012-第二拉膜器,4013-第三锥齿轮,4014-第四锥齿轮,4015-第三转轴,4016-第五锥齿轮,4017-第六锥齿轮,4018-第四转轴,4019-第二传动轴,4020-第三传动轮,4021-第四传动轮,4022-第五转轴,4023-第七锥齿轮,4024-第八锥齿轮,4025-第六转轴,4026-第四电动推杆,4027-第九锥齿轮,4028-第十锥齿轮,4029-第七转轴,4030-第三齿轮,4031-第三齿条,4032-第一工作台,4033-减震器,4034-第十一锥齿轮,4035-第五电动推杆,4036-第八转轴,501-滑板,502-外壳,503-第六电动推杆,504-第七电动推杆,505-第八电动推杆,506-第九电动推杆,507-颈缩固定器,508-发热发生器,509-固定板,5010-第二电机,5011-牵引换向器,5012-第三支撑板。

具体实施方式

[0031]

下面结合附图所示的实施例对本发明作进一步描述。

[0032]

实施例1

[0033]

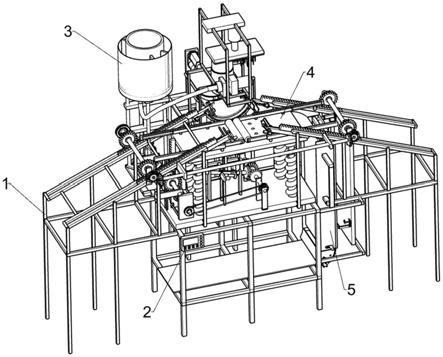

一种设备容器用高透湿聚四氟乙烯的加工装置,如图1-12所示,包括有底架1、控制器2、混料基膜制备机构3、拉伸基膜机构4和烧结冷却机构5;底架1设置有控制器2;底架1与混料基膜制备机构3、拉伸基膜机构4和烧结冷却机构5相连接;混料基膜制备机构3与拉伸基膜机构4进行传动连接;拉伸基膜机构4与烧结冷却机构5相连接。

[0034]

工作过程:设备工作之前,将底架1固定在平稳的工作地点,接通电源,控制控制器2启动装置,检查各机构的运行情况,确认无误后关闭电源;再次启动装置,拉伸基膜机构4传动混料基膜制备机构3运行,混料基膜制备机构3通过对聚四氟乙烯混加助挤剂,增加聚四氟乙烯粉末的成型粘合度的同时利于挤压;结合凸凹模的设计,实现基膜的成型与预加热;拉伸基膜机构4运行,通过对基膜的拉扯,实现基膜的平整与薄膜化;烧结冷却机构5将薄膜进行烧结,并且针对烧结时聚四氟乙烯可能发生的颈缩现象作出预防,实现薄膜的烧结与冷却成型;本发明利用聚四氟乙烯的特点,针对高温水解容器的内部通常会附有难以去除的物质进行设计,避免人工对容器内部进行特殊水洗处理的做法,提升容器的质量与使用便捷性;容器内部贴涂聚四氟乙烯薄膜是解决这种问题的途径,根据聚四氟乙烯不利于喷涂处理的特性,对聚四氟乙烯进行薄膜化处理后再进行瓶内紧贴处理;改变现有设备无法对聚四氟乙烯进行延展性加强后再进行薄膜化处理的现状。

[0035]

混料基膜制备机构3包括有第一锥齿轮301、第一转轴302、第一混料箱303、第一输料管304、第一泵机305、第一挤料箱306、挑气圆柱307、挤压柱308、第一支撑板309、旋转伸缩器3010、基膜凹模3011、第一电动滑轨3012、摊平辊3013、第二电动滑轨3014、第二支撑板3015、伸缩杆3016、第一齿条3017、第一齿轮3018、第一电动推杆3019和基膜凸模3020;第一锥齿轮301与第一转轴302进行固接;第一锥齿轮301与拉伸基膜机构4相连接;第一转轴302与第一混料箱303进行固接;第一转轴302通过支架与底架1进行转动连接;第一混料箱303与底架1进行转动连接;第一混料箱303与第一输料管304进行插接;第一输料管304与第一泵机305进行螺纹连接;第一泵机305与底架1进行螺栓连接;第一泵机305通过输料管与第一挤料箱306相连接;第一挤料箱306与底架1进行焊接;第一支撑板309一侧分别与挑气圆

柱307和挤压柱308相连接;第一支撑板309与旋转伸缩器3010进行转动连接;旋转伸缩器3010与底架1进行焊接;基膜凹模3011两端分别与第一电动滑轨3012和第二电动滑轨3014进行螺栓连接;基膜凹模3011通过支架与第二支撑板3015相连接;摊平辊3013两端分别与第一电动滑轨3012和第二电动滑轨3014进行滑动连接;第一电动滑轨3012通过支架与第二支撑板3015相连接;第二电动滑轨3014与第二支撑板3015相连接;第二支撑板3015与第一齿条3017相连接;伸缩杆3016设置有四组;伸缩杆3016两端分别与第二支撑板3015和底架1相连接;第一齿条3017与第一齿轮3018相啮合;第一齿条3017与底架1进行滑动连接;第一齿轮3018与拉伸基膜机构4进行传动连接;第一电动推杆3019与底架1进行螺栓连接;第一电动推杆3019与基膜凸模3020相连接。

[0036]

将聚四氟乙烯粉末和助挤剂分别加入第一混料箱303的不同隔板处;拉伸基膜机构4传动第一锥齿轮301带动第一转轴302传动第一混料箱303,实现聚四氟乙烯的混料;而后第一泵机305运行通过第一输料管304将混有助挤剂的聚四氟乙烯粉末输送至第一挤料箱306;而后与第一支撑板309相连接的旋转伸缩器3010转动角度,使得挑气圆柱307对齐第一挤料箱306后进行排气,而后旋转伸缩器3010再次旋转,挤压柱308对齐第一挤料箱306后进行挤压,此过程往复多次,使得聚四氟乙烯初步聚集的同时减少内部空洞而影响薄膜质量;第一挤料箱306底部的开口打开使得聚四氟乙烯块掉落至基膜凹模3011,第一电动滑轨3012和第二电动滑轨3014共同作用带动摊平辊3013对乙烯块再次挤压摊平,减少内部缝隙的同时使得聚四氟乙烯布满整个凹模,第八转轴4036传动第一齿轮3018,实现机构间的动力输送;而后第一齿轮3018啮合第一齿条3017带动伸缩杆3016收缩,伸缩杆3016拉动第二支撑板3015下降,同时第一电动推杆3019推动基膜凸模3020前行,基膜凹模3011与基膜凸模3020对聚四氟乙烯进行保压处理后再预加热,加热温度未达到再结晶温度;本机构通过对聚四氟乙烯进行混杂助挤剂后在进行两次的挤压处理,实现了聚四氟乙烯基膜的成型。

[0037]

拉伸基膜机构4包括有第一撵辊401、第三电动滑轨402、第二撵辊403、第四电动滑轨404、第一电机405、第一传动轴406、第二锥齿轮407、第一传动轮408、第二传动轮409、第二转轴4010、第一拉膜器4011、第二拉膜器4012、第三锥齿轮4013、第四锥齿轮4014、第三转轴4015、第五锥齿轮4016、第六锥齿轮4017、第四转轴4018、第二传动轴4019、第三传动轮4020、第四传动轮4021、第五转轴4022、第七锥齿轮4023、第八锥齿轮4024、第六转轴4025、第四电动推杆4026、第九锥齿轮4027、第十锥齿轮4028、第七转轴4029、第三齿轮4030、第三齿条4031、第一工作台4032、减震器4033、第十一锥齿轮4034、第五电动推杆4035和第八转轴4036;第一撵辊401通过支架与第三电动滑轨402进行滑动连接;第三电动滑轨402与底架1进行螺栓连接;第二撵辊403通过支架与第四电动滑轨404进行滑动连接;第四电动滑轨404与底架1进行螺栓连接;第一电机405两端分别与第一传动轴406和第二传动轴4019进行转动连接;第一电机405与底架1进行螺栓连接;第一传动轴406依次与第二锥齿轮407和第一传动轮408进行固接;第一传动轴406通过支架与底架1进行转动连接;第一传动轮408外环面通过皮带与第二传动轮409进行传动连接;第二转轴4010依次与第二传动轮409和第三锥齿轮4013进行固接;第二转轴4010依次与第一拉膜器4011和第二拉膜器4012相连接;第二转轴4010通过支架与底架1进行转动连接;第一拉膜器4011和第二拉膜器4012对称设置有两组;第一拉膜器4011和第二拉膜器4012与底架1进行焊接;第三锥齿轮4013与第四锥齿轮4014相啮合;第三转轴4015两端分别与第四锥齿轮4014和第五锥齿轮4016进行固接;第

三转轴4015通过支架与底架1进行转动连接;第五锥齿轮4016与第六锥齿轮4017相啮合;第六锥齿轮4017与第四转轴4018进行固接;第四转轴4018通过支架与底架1进行转动连接;第二传动轴4019与第三传动轮4020进行固接;第二传动轴4019通过支架与底架1进行转动连接;第三传动轮4020外环面通过皮带与第四传动轮4021进行传动连接;第五转轴4022依次与第四传动轮4021和第七锥齿轮4023进行固接;第五转轴4022通过支架与底架1进行转动连接;第八锥齿轮4024与第六转轴4025进行固接;第六转轴4025通过支架与底架1进行转动连接;第六转轴4025与第四电动推杆4026相连接;第四电动推杆4026与底架1相连接;第六转轴4025与第九锥齿轮4027进行固接;第十锥齿轮4028与第七转轴4029相啮合;第七转轴4029依次与第十锥齿轮4028和第三齿轮4030进行固接;第七转轴4029通过支架与底架1进行转动连接;第三齿轮4030和第三齿条4031设置有两组;第三齿轮4030与第三齿条4031相啮合;第三齿条4031与第一工作台4032进行焊接;第一工作台4032下方设置有四组减震器4033;减震器4033与底架1相连接;第十一锥齿轮4034与第八转轴4036进行固接;第五电动推杆4035与第八转轴4036相连接;第八转轴4036通过支架与底架1进行转动连接;第八转轴4036与第一齿轮3018进行固接。

[0038]

当基膜成型完成后,基膜凹模3011下行,基膜凸模3020通过第一电动推杆3019的运行将基膜输送至第一工作台4032;此时第一电机405传动第二传动轴4019带动第三传动轮4020传动第四传动轮4021,第四传动轮4021带动第五转轴4022转动传动第七锥齿轮4023,第四电动推杆4026推动第七转轴4029带动第八锥齿轮4024啮合第七锥齿轮4023,第八锥齿轮4024传动第六转轴4025带动第九锥齿轮4027啮合第十锥齿轮4028,第十锥齿轮4028带动第七转轴4029转动同时传动第三齿轮4030啮合第三齿条4031;使得第一工作台4032下行,基膜的最高点低于第一撵辊401的最低点后,第三电动滑轨402带动第一撵辊401进入基膜内部中心空间;第四电动滑轨404带动第二撵辊403进入基膜内部中心空间;而后第一工作台4032回到初始工作位置,第一电机405传动第一传动轴406带动第二锥齿轮407和第一传动轮408转动,第二锥齿轮407与第一锥齿轮301啮合实现机间的动力输送;第一拉膜器4011和第二拉膜器4012将基膜进行夹紧固定之后,第一传动轮408传动第二传动轮409带动第二转轴4010转动,第二转轴4010传动第一拉膜器4011和第二拉膜器4012,两组第一拉膜器4011和第二拉膜器4012同时工作,第二转轴4010带动第三锥齿轮4013啮合第四锥齿轮4014带动第三转轴4015转动,第三转轴4015带动第五锥齿轮4016啮合第六锥齿轮4017传动第四转轴4018,第四转轴4018带动另一组第一拉膜器4011和第二拉膜器4012同时工作,将基膜拉成平板外形,在拉扯的过程中,由于聚四氟乙烯中间的缺陷问题,使得基膜容易被拉断,第三电动滑轨402带动第一撵辊401从基膜内环面中点处开始运行,同时第四电动滑轨404带动第二撵辊403从基膜内环面中点处开始运行,避免基膜被拉断;第五电动推杆4035推动第八转轴4036带动第十一锥齿轮4034上的联轴器与第七锥齿轮4023相啮合,第八转轴4036传动第一齿轮3018,实现机构间的动力输送;本机构通过对基膜的夹紧固定,实现基膜的薄膜化。

[0039]

第一拉膜器4011还包括有第二齿轮401101、第二齿条401102、连接杆401103、第二电动推杆401104、第一夹板401105、第二夹板401106和第三电动推杆401107;第二齿轮401101与第二齿条401102相啮合;第二齿轮401101与第二转轴4010进行固接;第二齿条401102与底架1进行滑动连接;第二齿条401102与连接杆401103进行焊接;连接杆401103一

侧连接有第三电动推杆401107;连接杆401103另一侧通过支撑板与第二电动推杆401104进行螺栓连接;第二电动推杆401104与第一夹板401105相连接;第二夹板401106与第三电动推杆401107相连接。

[0040]

当基膜处于第一工作台4032上时,第二电动推杆401104推动第一夹板401105前行,同时第三电动推杆401107推动第二夹板401106前行,两块加班相互靠近的同时将基膜进行夹紧固定,第二齿轮401101啮合第二齿条401102带动连接杆401103运动,由于支架上滑槽的倾斜设计,使得基膜在薄膜化的处理过程中更加紧致。

[0041]

烧结冷却机构5包括有滑板501、外壳502、第六电动推杆503、第七电动推杆504、第八电动推杆505、第九电动推杆506、颈缩固定器507、发热发生器508、固定板509、第二电机5010、牵引换向器5011和第三支撑板5012;滑板501与外壳502相连接;外壳502与底架1进行焊接;颈缩固定器507通过旋转球分别与第六电动推杆503、第七电动推杆504、第八电动推杆505和第九电动推杆506进行转动连接;固定板509分别与第六电动推杆503、第七电动推杆504、第八电动推杆505和第九电动推杆506进行螺栓连接;固定板509与底架1进行焊接;外壳502与发热发生器508相连接;第二电机5010与牵引换向器5011进行传动连接;牵引换向器5011与外壳502相连接;牵引换向器5011与第三支撑板5012相连接;第三支撑板5012与底架1进行焊接。

[0042]

处于滑板501这一侧的第一拉膜器4011和第二拉膜器4012不释放薄膜,将薄膜至外壳502开口处释放薄膜,而后处于第一工作台4032中部的气孔通气,通过气流速度的差异将薄膜从第一工作台4032上吹起,而后薄膜顺着滑板501进入发热发生器508,在此之前,第八电动推杆505和第九电动推杆506共同作用将颈缩固定器507推至外壳502开槽的末端,颈缩固定器507一端的挡板将发热发生器508堵住,避免薄膜滑出;而后第六电动推杆503、第七电动推杆504、第八电动推杆505和第九电动推杆506运行将颈缩固定器507推至与薄膜进行贴合,实现烧结;烧结完成后,第六电动推杆503、第七电动推杆504、第八电动推杆505和第九电动推杆506运行将颈缩固定器507拉离薄膜,薄膜顺着发热发生器508上的发热板进入至牵引换向器5011,第二电机5010运行带动牵引换向器5011将烧结后的薄膜换向牵引至第三支撑板5012完成冷却;本机构将薄膜进行烧结,并且针对烧结时聚四氟乙烯可能发生的颈缩现象作出预防,实现薄膜的烧结与冷却成型。

[0043]

第一混料箱303中的搅拌辊外环面的拨杆为螺旋相向设置。

[0044]

加速混合,使得聚四氟乙烯粉末与助挤剂更加均匀。

[0045]

第七锥齿轮4023、第八锥齿轮4024与第五电动推杆4035初始位置并不啮合,且三组锥齿轮不会同时啮合。

[0046]

实现一轴分别控制不同方向的转轴运行。

[0047]

颈缩固定器507为中间带有横板的金属框架。

[0048]

避免聚四氟乙烯薄膜在烧结时会发生的颈缩,保证薄膜的完整性和质量。

[0049]

牵引换向器5011内部为两组转向相反的撵辊。

[0050]

保证具备牵引功能的同时,把薄膜在烧结过程中存在局部凸起位置进行撵平。

[0051]

应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让